Изобретение относится к машиностроению, в частности к установкам непрерывного литья металлов.

Известен способ изготовления графитового кристаллизатора [1] включающий его механическую обработку, пропитку вакуумным всасыванием водным раствором Al(NO3)3 при температуре 80-100оС и последующий нагрев кристаллизатора до 365-380оС.

Недостаток способа сложность его осуществления: длительный процесс пропитки, необходимость приготовления водного раствора. Кроме того, способ обеспечивает увеличение износостойкости графитового кристаллизатора лишь на 40%

Наиболее близким аналогом по совокупности совпадающих признаков является способ изготовления графитового кристаллизатора [2] включающий его механическую обработку, многократную пропитку вакуумным всасыванием или под давлением раствором из борной кислоты и этилсиликата и сушку с последующей термической обработкой.

Недостаток известного способа сложность его осуществления: термическая обработка пропитанного кристаллизатора осуществляется по сложной программе (рост температуры 5-8оС/мин). Уровень температур (900-1000оС) требует организации с целью защиты графита от окисления, специальной среды (инертной или вакуума). Кроме того, способ обеспечивает увеличение износостойкости графитового кристаллизатора только на 53,1%

Цель изобретения увеличение износостойкости графитового кристаллизатора и упрощение процесса изготовления графитового кристаллизатора.

Графитовый кристаллизатор, который получают механической обработкой графита, пропитывают расплавом Al(NO3)3 (температура плавления Al(NO3)3 около 70оС), предварительно нагретым до температуры 80-110оС.

Благодаря тому, что обработка осуществляется расплавом Al(NO3)3, время пропитки сокращается в сравнении с пропиткой водным раствором Al(NO3)3. Снижается трудоемкость, а отсутствие необходимости приготовления водного раствора Al(NO3)3 упрощает процесс изготовления. В то же время поры графита более плотно заполняются Al(NO3)3, а после термической обработки Al2O3 (это легко устанавливается контрольным взвешиванием образцов после их термической обработки: образцы обработанные расплавом тяжелее обработанных водным раствором), что повышает износостойкость графита. Температура расплава должна быть в пределах 80-110оС. При температуре ниже 80оС расплав Al(NO3)3 вязок и его проход через стенку кристаллизатора затруднен, увеличивается время пропитки. При температуре расплава выше 110оС Al(NO3)3 начинает разлагаться, ухудшая тем самым экологию процесса и увеличивая расход расплава, что удорожает способ изготовления.

Для осуществления предлагаемого способа изготовленный механической обработкой кристаллизатор помещают в расплав Al(NO3)3, предварительно нагретый до температуры 80-110оС, и вакуумным всасыванием или под давлением пропитывают его стенки. Пропитанный кристаллизатор помещают в печь, предварительно нагретую до 366оС. Удерживаемый в порах графита Al(NO3)3 под действием температуры разлагается:

4Al(NO3)3 ->> 2Al2O3 + 12NO2 + 3O2 NO2 и О2 отсасываются вытяжной системой, а в порах графита остается Al2O3.

Исследуют образцы цилиндрической формы, изготовленные из графита марки ИГ-1 следующих размеров: внутренний диаметр 25 мм, наружный диаметр 46 мм, высота 50 мм. На пропиточной установке вакуумным всасыванием расплава Al(NO3)3 при температуре 80оС в течение 1,5 мин пропитывают стенки образцов. После термической обработки (при температуре 366оС) образцы в сравнении с необработанными испытываются на износ по схеме втулка-колодка на машине трения СМЦ-2. Образцы прижимаются к контртелу (кольцо из стали 45, твердость истирающей поверхности HRC-40-45, шероховатость Ra 0,8 мкм) с силой F 300 Н.

При прохождении образцами пути в 14 км износ необработанных образцов оказывается на 65% выше, чем у обработанных по предлагаемой технологии.

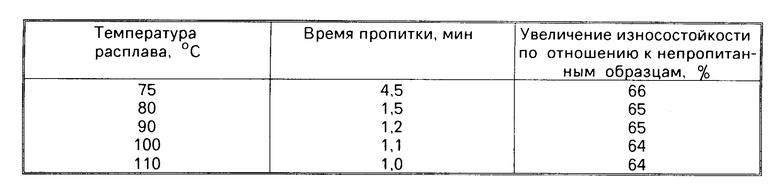

Результаты исследования образцов, пропитанных при разных температурах расплава Al(NO3)3 приведены в таблице.

Способ изготовления графитового кристаллизатора позволяет упростить процесс и снизить трудоемкость изготовления, повысить эксплуатационные качества графитового кристаллизатора и производительность литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления графитового кристаллизатора | 1987 |

|

SU1519830A1 |

| Способ изготовления графитового кристаллизатора | 1984 |

|

SU1219237A1 |

| Способ изготовления гильзы графитового кристаллизатора для непрерывного литья заготовок | 1988 |

|

SU1572743A1 |

| Способ изготовления графитового кристаллизатора для непрерывного литья | 1988 |

|

SU1629147A1 |

| Способ изготовления графитового кристаллизатора для непрерывного литья чугуна | 1987 |

|

SU1424949A1 |

| Способ изготовления кристаллизатора для непрерывной разливки металлов | 1980 |

|

SU908491A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2017 |

|

RU2652704C1 |

| Раствор для пропитки графитовых кристаллизаторов | 1989 |

|

SU1653891A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2833949C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

Использование: для получения литья на установках непрерывного литья металлов. Цель изобретения повышение износостойкости кристаллизатора из графита при одновременном упрощении и снижении трудоемкости процесса его изготовления. После механической обработки заготовки полученный кристаллизатор пропитывают расплавом Al(NO3)3 при температуре 80 110°С с последующим нагревом его до 366°С. В результате обработки износостойкость возрастает на 65% 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ, включающий механическую обработку, пропитку вакуумным всасыванием или под давлением стенки кристаллизатора пропиточным составом и последующую термическую обработку кристаллизатора, отличающийся тем, что пропитку стенок кристаллизатора осуществляют расплавом азотнокислого алюминия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления графитового кристаллизатора | 1984 |

|

SU1219237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1992-08-31—Подача