Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Цель изобретения - повышение износостойкости кристаллизатора и снижение трудоемкости его изготовления.

Способ осуществляют следующим образом.

Механической обработкой изготавливают кристаллизатор, ставят его между уплот- няющими прокладками и внутрь кристаллизатора заливают раствор из кремнийорганического лака, этилсиликата, борной кислоты, этилового спирта и нитрида бора под давлением 3-5 кгс/см на 2-4 мин. Вынимают кристаллизатор и после стека- ния с него излишков раствора просушивают в течение 20 - 30 мин при 100 - 250° С, после чего процесс пропитки повторяют 2-3 раза, до тех пор, пока при пропитке раствор не перестанет появиться на внешней поверхности кристаллизатора. При пропитке происходит глубокое проникновение в графит компонентов раствора, а при сушке -удаление растворителей и летучих фракций этил- силиката м лака. В результате поры графитового кристаллизатора оказываются заполненными гелем SI02 с борной кислотой и нитридом бора. После последней просушки кристаллизатор прокаливают в инертной среде при 900 - 1000° С в течение 50 - 80 мин. При этом в порах кристаллизатора образуется борсиликатное стекло, насыщенное нитридом бора. После нагрева графит охлаждают до температуры окружающей среды.

. Пропитку осуществляют с добавлением в раствор 0,5 - 10 ма.с.% нитрида бора, что позволяет повысить твердость борсиликат- ного стекла и износостойкость кристаллизатора. Пропитку осуществляют с добавлением в раствор 10-20 мас.% этилоО

го ю

Ј VI

вого спирта для улучшения растворимости борной кислоты и ускорения сушки и пропитки. Пропитку ведут в течение 2-4 мин, что позволяет пропитать кристаллизатор на всю толщину. Если время пропитки меньше 2 мин, то кристаллизатор не успевает пропитаться раствором. Увеличивать время пропитки больше 4 мин нецелесообразно, так как это ведет к росту трудозатрат в то время, когда кристаллизатор уже пропитался. Просушку ведут в течение 20 - 30 мин, что достаточно для его прогрева и удаления жидкой фракции компонентов раствора.

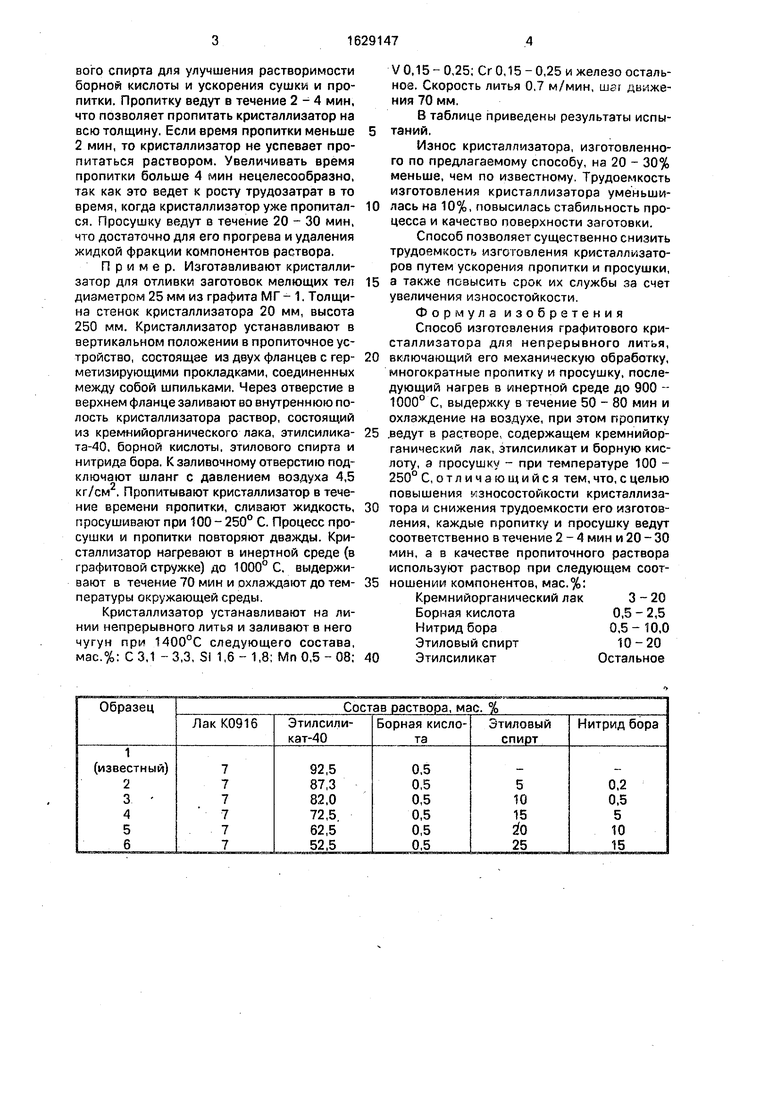

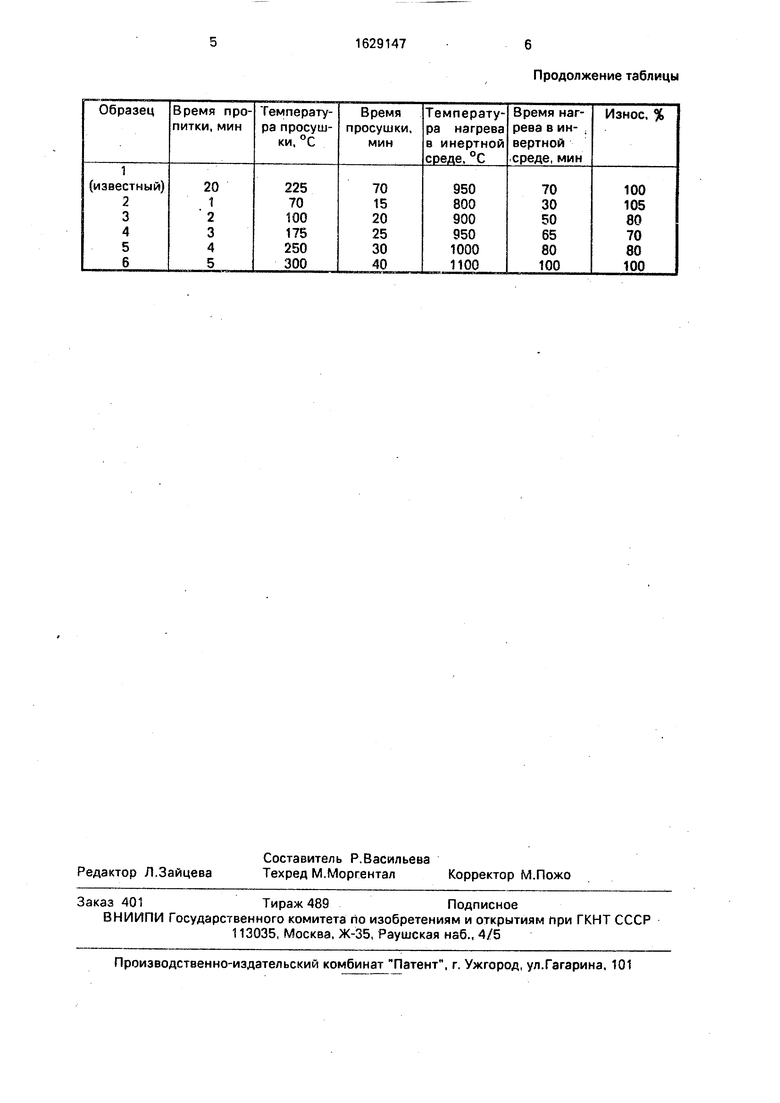

Пример. Изготавливают кристаллизатор для отливки заготовок мелющих тел диаметром 25 мм из графита МГ - 1. Толщина стенок кристаллизатора 20 мм, высота 250 мм. Кристаллизатор устанавливают в вертикальном положении в пропиточное устройство, состоящее из двух фланцев с герметизирующими прокладками, соединенных между собой шпильками. Через отверстие в верхнем фланце заливают во внутреннюю полость кристаллизатора раствор, состоящий из кремнийорганического лака, этилсилика- та-40, борной кислоты, этилового спирта и нитрида бора. К заливочному отверстию подключают шланг с давлением воздуха 4,5 кг/см . Пропитывают кристаллизатор в течение времени пропитки, сливают жидкость, просушивают при 100-250° С. Процесс просушки и пропитки повторяют дважды. Кристаллизатор нагревают в инертной среде (в графитовой стружке) до 1000° С. выдерживают в течение 70 мин и охлаждают до температуры окружающей среды.

Кристаллизатор устанавливают на линии непрерывного литья и заливают в него чугун при 1400°С следующего состава, мас.%: С 3,1 -3,3, Si 1,6-1,8; Мп 0,5 - 08;

V 0,15 - 0,25; Сг 0,15 - 0,25 и железо остальное. Скорость литья 0,7 м/мин, шзг движения 70 мм.

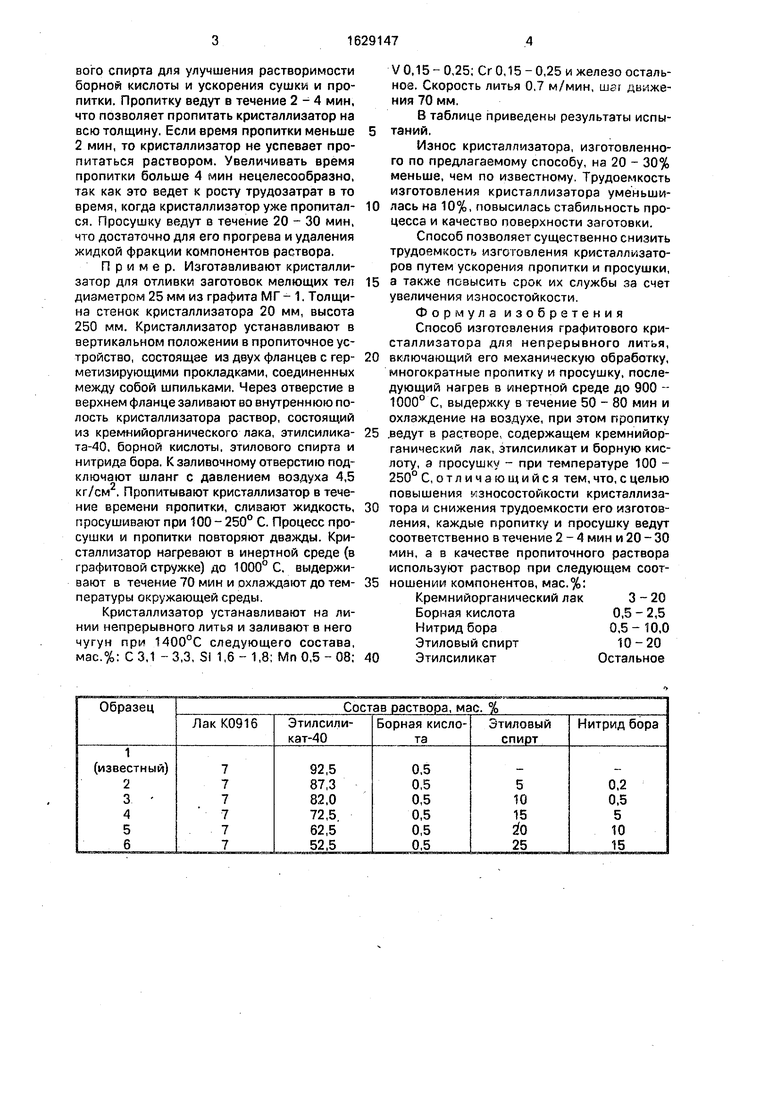

В таблице приведены результаты испы- таний.

Износ кристаллизатора, изготовленного по предлагаемому способу, на 20 - 30% меньше, чем по известному. Трудоемкость изготовления кристаллизатора уменьши- лась на 10%, повысилась стабильность процесса и качество поверхности заготовки.

Способ позволяет существенно снизить трудоемкость изготовления кристаллизаторов путем ускорения пропитки и просушки, а также повысить срок их службы за счет увеличения износостойкости.

Формула изобретения Способ изготовления графитового кристаллизатора для непрерывного литья, включающий его механическую обработку, многократные пропитку и просушку, последующий нагрев в инертной среде до 900 - 1000° С, выдержку в течение 50 - 80 мин и охлаждение на воздухе, при этом пропитку .ведут в растворе, содержащем кремнийор- ганический лак,этилсиликат и борную кислоту, а просушку - при температуре 100 - 250° С, отличающийся тем, что, с целью повышения износостойкости кристаллиза- тора и снижения трудоемкости его изготовления, каждые пропитку и просушку ведут соответственно в течение 2-4 мин и 20 - 30 мин, а в качестве пропиточного раствора используют раствор при следующем соот- ношении компонентов, мас.%:

Кремнийорганический лак3-20

Борная кислота0,5 - 2,5

Нитрид бора0,5 - 10,0

Этиловый спирт10-20

ЭтилсиликатОстальное

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления графитового кристаллизатора | 1984 |

|

SU1219237A1 |

| Способ изготовления графитового кристаллизатора для непрерывного литья чугуна | 1987 |

|

SU1424949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1992 |

|

RU2048243C1 |

| Способ изготовления гильзы графитового кристаллизатора для непрерывного литья заготовок | 1988 |

|

SU1572743A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| Способ изготовления графитового кристаллизатора | 1987 |

|

SU1519830A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 2011 |

|

RU2493135C2 |

| Электрощеточный материал | 1972 |

|

SU554583A2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2020 |

|

RU2735481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО УГЛЕРОДНОГО ВОЛОКНА | 1991 |

|

RU2016147C1 |

Изобретение относится к металлургии, в частности к непрерывной разливке стали. Цель - повышение износостойкости кристаллизатора и снижение трудоемкости его изготовления. Механически обработанный кристаллизатор многократно пропитывают в течение 2-4 мин раствором с содержанием кремнийорганического лака, этилсилика- та и борной кислоты, просушивают 20...30 мин, нагревают е инертной атмосфере до 900 ... 1000°С и охлаждают, а в пропиточный раствор дополнительно вводят, мас.%: борная кислота 0,5...2,5, нитрид бора 0,5...10, что позволяет ускорить процесс пропитки и просушки, снизить трудоемкость его изготовления и повысить срок его службы. 1 табл.

| Устройство для вибрационной обработки | 1984 |

|

SU1219327A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-02-23—Публикация

1988-09-07—Подача