4 ГО

nU

со

CD

Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Цель изобретения - новышение износостойкости кристаллизатора.

Способ осуществляют следующим образом.

Механической обработкой изготавливают кристаллизатор, ставят его между уплотняющими прокладка.ми и внутрь кристаллизатора заливают смесь из диборида циркония и ортофосфорной кислоты под давлением 3-5 кгс/см на 5-30 мин. Вынимают кристаллизатор и после стекания с него излишков смеси просушивают в течение 60-90 мин при 200-250°С, после чего процесс пропитки и просушки повторяют 2-3 раза до тех пор, пока при пропитке смесь не будет появляться на внешней поверхности кристаллизатора. При этом кристаллизатор пропитывается образующимися в результате взаимодействия ортофосфорной кислоты и диборида циркония фосфатом циркония и бором. Фосфат цир- ко)1ия и бор заполняют поры в графите, а остальные составляющие смеси удаляются при просушке в сушильном шкафу с вытяжной вентиляцией. После последней просушки кристаллизатор кладут в тигель, засыпают графитом и нагревают со скоростью 3- 4 град/мин до 1300-1550°С, выдерживают 50-80 мин и охлаждают со скоростью 5-8 град/мин до температуры окружающей среды. При нагреве кристаллизатора образуется карбид бора, а фосфат циркония выполняет роль связки, обеспечивающей сцепление карбида бора с графитом. Интенсивность нагрева и охлаждения определена из условий минимальных термических напряжений в кристаллизаторе.

Кристаллизатор пропитывают смесью 5-15 мас.% диборида циркония и 85- 95 мас.% ортофосфорной кислоты для того, чтобы уменьшить пористость графита, заполняя поры инертным к жидкому чугуну материалом - карбидом бора и фосфатом циркония, что позволяет повысить износостойкость кристаллизатора и снизить его окисление при высок их температурах.

Кристаллизатор после пропитки нагревают в инертной среде до 1300-1550°С для того, чтобы бор провзаимодействовал с графитом, при этом образуются карбиды бора, повышающие износостойкость пропитываемого материала.

Пример. Изготавливают кристаллизатор для отливки заготовок мелющих тел диаметром 25 мм из графита МГ-1. Толщина стенок кристаллизатора 20 мм, высота 250 мм. Устанавливают кристаллизатор в вертикальном положении в пропиточное устройство, состоящее из двух фланцев с герметизирую- щ-ими прокладками, соединенных между собой шпильками. Через отверстие в верхнем фланце заливают во внутреннюю полость

кристаллизатора смесь, состоящую из диборида циркония и ортофосфорной кислоты. К заливочному отверстию подключают шланг с давлением воздуха 4,5 кг/см. Пропитывают кристаллизатор в течение 20 мин, после чего отключают давление, сливают раствор

в емкость и дают остаткам смеси стечь в течение 10 мин. Ставят кристаллизатор в печь с вытяжной вентиляцией и просушивают его при 220°С в течение 75 мин, после чего процесс пропитки и сушки повторяют дважс ды. Во время последней пропитки смесь не появляется на внешней поверхности пропитываемого кристаллизатора. Кристаллизатор помещают в печь, где его нагревают в среде порощка графита со скоростью 4 град/мин, выдерживают в течение

0 60 мин и охлаждают с печью до температуры окружающей среды со скоростью 6 град/мин.

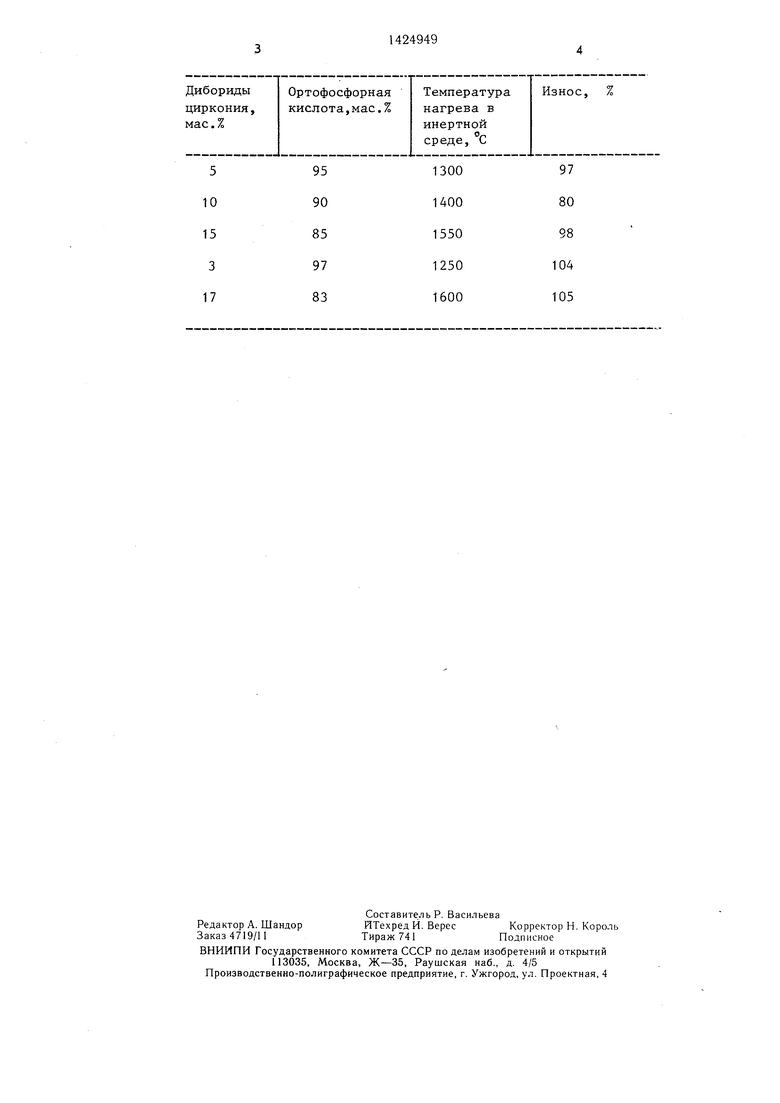

Состав пропиточных смесей, температура нагрева в инертной среде и износ кристаллизатора представлены в таблице.

Кристаллизатор монтируют на линии непрерывного литья и производят литье чугуна следующего состава, мас.% С 3,1-3,3; Si 1,6-1,8; Мп 0,5-0,6; V 0,15-0,25; Сг 0,15-0,25 и железо - остальное.

д Испытания на износостойкость чугунных образцов 015 .мм и длиной 30 мм проводят при трении скольжения по схеме диск- колодка, усилие прижатия колодки 5Н, скорость вращения стального диска 145 м/мин, температура 20°С.

5 Изобретение позволяет существенно повысить износостойкость графитовых кристаллизаторов и сократить расход потребляемого на тонну литья графита.

40

Формула изобретения

Способ изготовления графитового кристаллизатора для непрерывного литья чугуна, включающий механическую обработку, многократную пропитку в течение 5-30 мин,

г просушку в течение 60-90 мин, при температуре 200-250°С, нагрев в инертной среде со скоростью 3-4 град/мин, выдержку в течение 50-80 мин и охлаждение до температуры окружающей среды со скоростью 5-8 град/мин, отличающийся тем,

0 что, с целью повыщения износостойкости кристаллизатора, пропитку осуществляют смесью 5-15 мас.% диборида циркония и 85-95 мас,% ортофосфорной кислоты, а нагрев в инертной среде ведут при температуре 1300-1550°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления графитового кристаллизатора для непрерывного литья | 1988 |

|

SU1629147A1 |

| Способ изготовления графитового кристаллизатора | 1984 |

|

SU1219237A1 |

| Способ изготовления гильзы графитового кристаллизатора для непрерывного литья заготовок | 1988 |

|

SU1572743A1 |

| Способ подготовки графитового кристаллизатора | 1981 |

|

SU979020A1 |

| СПОСОБ ЗАЩИТЫ ОТ ЭРОЗИИ, ОКИСЛЕНИЯ И КОРРОЗИИ ПОВЕРХНОСТИ, УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА, ВРАЩАЮЩАЯСЯ МЕШАЛКА УСТРОЙСТВА ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА И СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2000 |

|

RU2247289C2 |

| Способ получения композиционного материала | 1988 |

|

SU1809826A3 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛУРГИЧЕСКИХ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2021 |

|

RU2779171C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ВАНАДИЯ | 2016 |

|

RU2638396C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1992 |

|

RU2048243C1 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

Изобретение относится к металлургии, в частности к непрерывной разливке металлов. Цель - повышение износостойкости графитового кристаллизатора. Для этого после механической обработки его пропитывают смесью 5-15 мас.% диборида циркония и 85-95 мас.% ортофосфорной кислоты и нагревают в инертной среде при температуре 1300-1550°С. Это позволяет сократить расход графита при изготовлении кристаллизатора и повысить его стойкость. 1 табл.

| Способ изготовления графитового кристаллизатора | 1984 |

|

SU1219237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-23—Публикация

1987-02-18—Подача