«

Изобретение относится к металлургии, в частности к установкам непрерывного литья металлов.

Цель изобретения - повьшение прочности и износостойкости кристаллизатора.

Способ осуществляют следующим образом.

Механической обработкой изготавливают кристаллизатор, погружают его на 5-30 мин в ванну с пропиточной жидкостью или ставят между герметичными прокладками и заполняют внутреннюю полость раствором под избыточным давлением 1-2 кгс/см или применяют пропиточные вакуумные установки, что ускоряет процесс пропитки. Вынимают кристаллизатор и ставят над сосудом на 10-15 мин для стекания излишек раствора. Переносят в сушильный шкаф и выдерживаю 60-90 мин при 200-250°С с подключенной вытяжной вентиляцией. При этом происходит удаление растворителя кремнийорганического лака и воды, борной кислоты, а также частично происходит выделение SiO и удалени летучей фракции этилсиликата. Пропитку и сушку повторяют 2-3 раза в зависимости от пористости графита После поаледней выдержки в сушильно шкафу кристаллизатор кладут в ящик, засьшают графитовой стружкой, закрывают ящик и ставят в печь, предварительно нагретую до 200°С. Предпочтительно применение вакуумных печей или печей с защитным или инертным газом, для которых не требуется засьшка кристаллизатора графитовой стружкой. При нагреве в печи со скоростью 3-4 град./мин происходит дальнейшее удаление летучей составляющей и спекание вьщелившего- ся геля SiOj с борной кислотой и образование боросиликатного стекла в порах кристаллизатора. После выдержки 50-80 мин при 900-1000°С кристаллизатор медленно охлаждают с ящиком или с печью со скоростью 5-8 град./мин для того, чтобы не возникали термические напряжения. После проверки качества кристаллизатор монтируют на линию непрерывного ,литья.

Кристаллизатор пропитьшают раствором кремнийорганического лака, этилсиликата и 100%-ной борной кислоты, добавленной из расчета 12372

2,5% от содержания SiO в этилсили- кате с последующей термообработкой для того, чтобы уменьшить общую пористость графита, заполняя поры

5 инертным к жидкому чугуну материалом - борсиликатным стеклом и тем самым придать ему дополнительную прочность и износостойкость и снизить окисление при высоких темпера0 турах. Борную кислоту добавляют в количестве 1-2,5% от содержания SiOrj. в этилсиликате для того, чтобы в порах образовалось борсиликатное стекло, имеющее значительную тепло15 стойкость и пластичность при рабочих температурах кристаллизаторов, используемых для литья железоуглеродистых сплавов..Оно одновременно блокирует поры рафита, снижает

20 его газопроницаемость и окисляемость, а также снижает растворимость графита в железоуглеродистых расплавах; и окисление от воздушной среды при рабочих температурах. Если она

25 добавлена менее 1%, то температура размягчения борсиликатного стекла выше рабочих температур обжига и работы кристаллизатора при литье чугуна и не реализуются полностью

30 упрочняющие и защитные его свойства. Если борной кислоты содержится больше 2,5%, то прочность борсиликатного стекла резко снижается, оно расплавляется и выходит на по..- верхность кристаллизатора, отчего повьшгается смачиваемость рабочей поверхности и увеличиваются усилия вытяжки отливки, что ведет к прорыву корки отливки и нарушению цесса литья.

Кремнийорганический лак вводят в количестве 3-20% для того, чтобы уменьшить улетучивание этилсиликата при сушке и термообработке, так как лак является вязкой средой, задерживакщей гель SiO и благодаря своей термостойкости действует до 700°С. Разлагается лак при 900- 1000°С с образованием SiOo, что

соответствует главной цели применения основного компонента - этилсиликата. Можно применять лак К0916 и другие марки кремнийорганических лаков, предпочтительно термически

55 твердеющие, которые образуют стабильные растворы в этилсиликате и обеспечивак т длительную стойкость раствора без образования плё н.

45

3

При введении лака менее 3% про исходит сильное улетучивание этил- силиката и SlO,j из пропитанного графита. При введении лака более 20% повьшается вязкость раствора и снижается его пропиточная способность, что требует значительного увеличения или времени пропитки или давления, что экономически нер ационально.

Кристаллизатор пропитывают 5- 30 мин для того, чтобы раствор проник в поры и заполнил их по всему объему. Если пропитку ведут менее 5 мин, раствор не успевает проникнуть в поры по всему объему и после термообработки возникают термические напряжения, которые приводят к растрескиванию кристап- .лизатора. Минимальное время приме нительно с использованием вакуумных пропиточных ванн или пропитки под давлением изнутри при установк кристаллизатора между герметичными прокладками. Пропитка кристаллизатора более 30 мин нерациональна, так как этого времени достаточно для пропитки кристаллизаторов с максимальной толщиной стенки 20 мм путем погружения в ванну.

Кристаллизатор просушивают при 200-250 с для того, чтобы удалить летучую составляющую лака, этилси- ликата и воду, связанную с борной кислотой, и тем самым отвердить пропиточный раствор. Если температура просушки меньше 200°С, то не происходит полное удаление летучих составляющих и затвердевание лака и при засыпке углеродистым защитным материалом он прилипает к поверхности кристаллизатора л после термообрботки требуется дополнительная механическая зачистка. Если температура просушки больше 250°С, то по глубине пропитанного слоя происходи слишком интенсивное выделение летучей составляющей, что вызьшает унос сухого остатка из пор и снижение эффективности обработки.

Кристаллизатор просушивают в течение 60-90 мин для того, чтобы по всему сечению кристаллизатора обеспечить полное затвердевание лака и удаление летучей составляющей этипсиликата. Если время просушки менее 60 мин, то в глубинных слоях кристаллизатора не обеспечивается

20

25

19237

затвердевание лака, что впоследствии происходит при термообработке при значительной интенсивности подъема температуры, что вызывает такие 5 же явления, как и превьшение температуры сушки. Если время просушки более 90 мин, то нерационально используется энергия, так как удаление летучих составляющих происходит 10 даже из глубины тела кристаллизаторов, применяемых для литья сложных профилей. Пропитку и просушку повторяют 2-3 раза для того, чтобы полностью заполнить поры графита 15 сухим остатком пропиточной жидкости, при том два раза при использовании мелкозернистых- малопористых графитов типа МП и три раза для крупнозернистых пористых графитов типа МНГ, электродный и др.

После пропитки и просушки кристаллизатор нагревают в инертной среде до 900-1000 С со скоростью 3- 4 град./мин для того, чтобы окончательно выделилась летучая составляющая пропиточного раствора и выделившаяся твердая фаза SiO прореагировала с и образовала стекловидную фазу и обеспечила тем самым высокую прочность ее в порах. Если нагрев кристаллизатора ведут не в инертной среде, то происходит окисление поверхности графита и искажение его размеров. Если нагревают кристаллизатор ниже 900°С, то не полностью удаляются летучие вещества, и это происходит .при заливке металла в кристаллизатор с уносом не спекшегося геля S-iOj в стекло. Если кристаллизатор нагревают выше 1000°С, то излишне затрачиваются энергетические ресурсы. Если нагрев ведут со скоростью ниже 3 rpafl./MHHj то процесс происходит слишком мед- .ленно и не отвечает необходимой производительности. Если нагрев ведут со скоростью вьш1е А град./мин, то происходит унос еще не спекшегося геля SiO в борсиликатное стекл(.

Вьодержку кристаллизатора после нагрева производят в течение SO- SO мин для того, чтобы полностью улетучилась газовая фаза распада этилсиликата и лака по всему сече55 нию и произошло спекание геля SiOi. в стекло. Если вьщержка менее 50 мин, то не полностью происходит улетучивание газовой фазы ра.спада

30

35

40

45

этилсиликата и лака, что происходит при заливке металла в кристаллизатор с образованием новой пористости. Если вьщержка более 80 мин, то тепловая энергия расходуется . неэффективно, и снижается производительность.

Кристаллизатор охлаждают до температуры окружакщей среды со скоростью 5-8град./мин для того, чтббы не возникли термические напряжения и не образовались трещины. Если скорость менее 5 град./мин, то снижается производительность. Если скорость более В град./мин, то возникают термические трещины в кристаллизаторе от неравномерного охлаждения центра кристаллизатора и поверхности.

Пример 1. Изготавливают кристаллизатор для отливки стола фрезерного станка из заготовки графита МНГ. Толщина стенок кристаллизатора 20 .мм. Кристаллизатор изготавливают из блока графита размером 350 350 « 400 мм механической обработкой. Для пропитки готовят в пропиточной ванне 500 50Q 500 мм раствор. В залитый этилсиликат 40 добавляют 0,5% борной кислЪты и растворяют его перемешиванием и добавляют 7% лака и опят тщательно перемешивают. В раствор погружают кристаллизатор и выдерживают 20 мин. Вынимают из ванны, дают стечь излишку раствора и помещают в сушильный шкаф, предварительно нагретый до . Выдерживают 1 ч, охлаждают до комнатной темпера туры, опять погружают в пропиточную ванну и обработку повторяют три раза. После последней просушки дсрис- таллнзатор кладут в короб, засьшают графитовой стружкой, накрывают крышкой и помещают в нагревательную печь, нагретую предварительно до . Поднимают температуру со ско ростью 3-4 град./мин до , выдерживают 1 ч и охлаждают с приоткрытой печью, что обеспечивает ско- рость охлаждения 5-8 град./мин. Кристаллизатор монтируют на линии ЛНЛЧ-З и производят литье из чугуна марки СЧ-25 доэвтектического состав Параллельно испытывают на другой линии необработанный кристаллизатор Режимы литья одинаковые.

Q

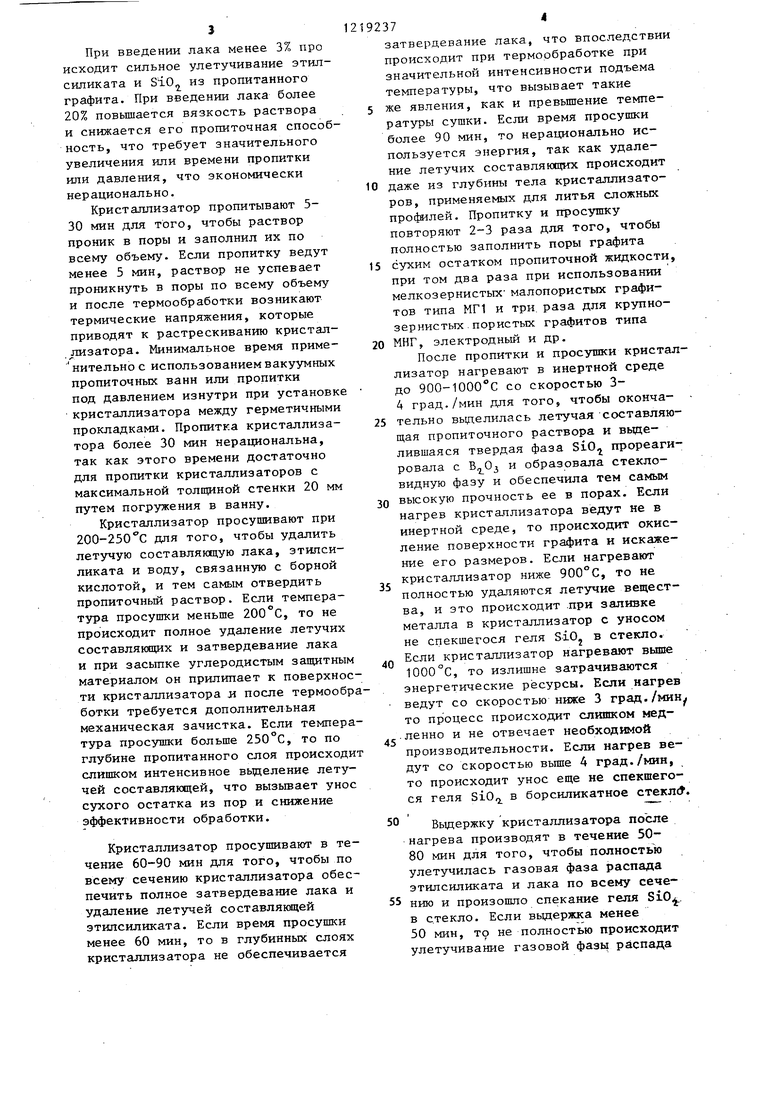

На необработанном кристаллизаторе; предельное увеличение размеров от износа кристаллизатора достигает 5 ся по изготовлению 60 м профиля, а на пропитанном и термообработан- ном 80 м, что на 30% больше .Пример 2. Испытывают образ 0 цы, изготовленные из графита марки МНГ размерами 15 15 25 мм, на износостойкость при трении о закрепленные абразивные част.ицы на специальной установке. В качестве абразиt5 ных закрепленных частиц используют шлифовальную бумагу. Сипа прижатия образца 136,5 Н. Износ оценивают в процентном выражении к необработанным образцам при прохождении по

20 шлифовальной бумаге пути в 1 м. Результат определяется как среднее испытание трех образцов. Испытывают образцы необработанные, пропитанные этипсиликатом без добавок и просу25 шенные (по известному способу) и изготовленные по предлагаемому способу. После испытания и доведения размеров до 15 « 15 15 мм образцы испытьшают на сжатие. Результаты

30 испытаний приведены в таблице.

Q

35

92 208,5, 207,5, 211,4 53,1 241; 239; 245,2

Q

45

Таким образом, износостойкость образцов, упрочненных по новому способу, почти в два раза вьш1е необработанных.

Предлагаемый способ изготовления графитового кристаллизатора для непрерывной разливки металлов позволяет увеличить износостойкость крис- тал-пизатора на 30%, прочность на 20% и сократить расход графита на тонну годного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления графитового кристаллизатора для непрерывного литья | 1988 |

|

SU1629147A1 |

| Способ изготовления графитового кристаллизатора для непрерывного литья чугуна | 1987 |

|

SU1424949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1992 |

|

RU2048243C1 |

| Способ изготовления графитового кристаллизатора | 1987 |

|

SU1519830A1 |

| Способ изготовления гильзы графитового кристаллизатора для непрерывного литья заготовок | 1988 |

|

SU1572743A1 |

| Способ подготовки графитового кристаллизатора | 1981 |

|

SU979020A1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| Шихта для изготовления керамики | 1980 |

|

SU895962A1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400852C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| Якорное устройство | 1982 |

|

SU1024356A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-24—Подача