Изобретение относится к области машиностроения, в частности может быть использовано в фрикционных сцеплениях транспортно-тяговых средств для автоматической регулировки в механизмах их выключения.

Известно устройство автоматической регулировки (установки) зазора в механизме выключения сцепления, содержащее гидравлический цилиндр, корпус которого разделен на две полости, соединительный канал между ними с запорным элементом, возвратную пружину поршня входной полости, а также рычаг сцепления, связанный с выжимным подшипником и посредством другой возвратной пружины с корпусом [1]

Долговечность данного устройства во многом определяется наличием в нем полости, заключенной между поверхностями: внутренней рабочего цилиндра, наружного поршня и деталей уплотнения, т.е. полости, в которой расположена возвратная пружина. Конструктивно эта полость выполнена так, что она и детали в ней расположенные непрерывно и интенсивно сообщаются с атмосферой. Не исключается возможность попадания в нее влаги и абразивного материала, так как при выключении сцепления ее объем уменьшается, а при включении увеличивается, всасывая в себя воздух, воду или песок (при преодолении брода, движении по мокрой дороге или песчаной местности соответственно). Контактируя с рабочими поверхностями цилиндра и деталей уплотнений, а также с возвратной пружиной, агрессивные вещества снижают их способность сохранять работоспособное состояние, в частности, и долговечность данного устройства в целом.

Известно устройство автоматической регулировки зазора в муфте сцепления, содержащее гидравлический цилиндр, корпус которого разделен на две полости, в которых размещены поршни, возвратную пружину поршня входной полости, соединительный канал между полостями с запорным элементом, рычаг сцепления, связанный с выжимным подшипником, через шток со вторым поршнем и посредством своей возвратной пружины с корпусом [2] Данное устройство автоматической регулировки зазора по количеству существенных и косвенных признаков имеет наибольшее сходство с предлагаемой конструкцией.

Однако и это устройство не обладает достаточной долговечностью, поскольку в соответствии с его конструкцией предполагается работа поршня всасывающей полости сообразно действию простейшего поршневого насоса, прокачивающего воздух, воду, а вместе с ними и мелкие твердые тела через один из основных узлов конструкции механизм одностороннего действия. Поскольку поршень перемещается при каждом выключении и включении сцепления, то его насосная работа является весьма ощутимой. Например, в городских условиях движения на 10-километровом участке пути водитель пользуется сцеплением 60-70 и более раз, т. е. каждые 30-40 с.

Цель изобретения повышение долговечности устройства автоматической регулировки зазора в механизме выключения фрикционного сцепления.

Для достижения этой цели в устройстве автоматической регулировки зазора в механизме выключения фрикционного сцепления корпус рабочего гидравлического цилиндра разделен на две полости и оснащен двумя поршнями с возвратной пружиной одного из них. Обе полости соединены каналом, имеющим запорное устройство. Вспомогательный гидравлический цилиндр изготовлен с поршнем и пружиной. Обе полости рабочего цилиндра соединены с дополнительным каналом посредством перепускных клапанов, а полость вспомогательного цилиндра непосредственно. Дополнительный канал оснащен клапаном удаления воздуха.

Отличительными признаками изобретения являются следующие: устройство снабжено вспомогательным гидравлическим цилиндром с поршнем и пружиной, дополнительным каналом, посредством которого вспомогательный цилиндр через перепускные клапаны сообщается с входной и межпоршневой полостями рабочего цилиндра. Дополнительный канал оснащен клапаном удаления воздуха.

Таким образом, в отличие от аналога и прототипа все узлы предлагаемого устройства, располагаясь внутри корпуса, герметизированы, т.е. защищены от вредного воздействия окружающей среды. Это позволит им более длительное время сохранять работоспособное состояние и, следовательно, повысит долговечность устройства в целом.

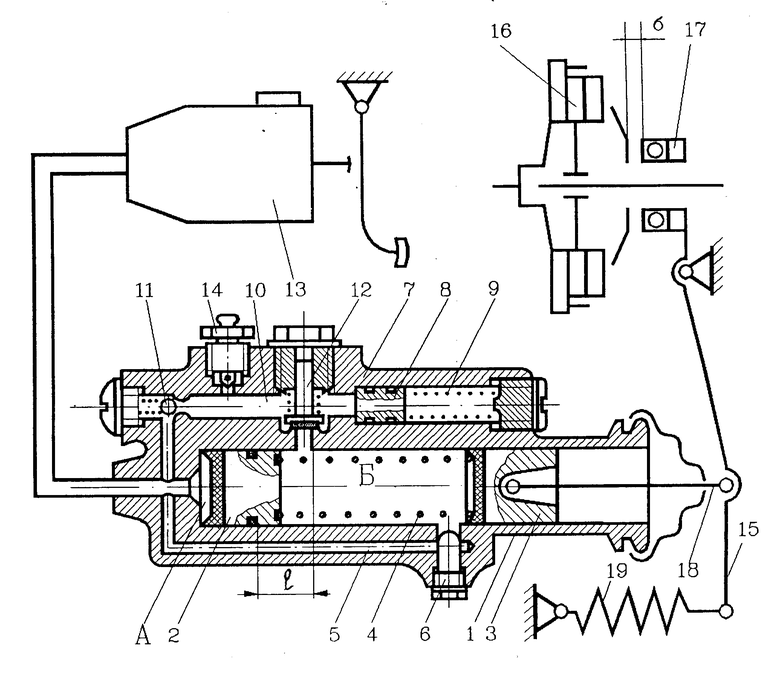

На чертеже представлена принципиальная схема фрикционного сцепления с гидравлическим приводом, оснащенным устройством автоматической регулировки зазора в механизме выключения.

Корпус 1 рабочего гидравлического цилиндра разделен на две полости А и Б и оснащен двумя поршнями 2 и 3 с возвратной пружиной 4 поршня 2. Обе полости соединены каналом 5, имеющим запорное устройство 6. Вспомогательный гидравлический цилиндр 7 изготовлен с поршнем 8 и пружиной 9. Посредством дополнительного канала 10 вспомогательный цилиндр 7 через перепускные клапаны 11 и 12 сообщается с входной А и межпоршневой Б полостями рабочего цилиндра. Полость А соединяется с главным гидроцилиндром (или другим источником командного давления) 13. Канал 10 снабжен клапаном 14 удаления воздуха. Рычаг 15 узла трения 16 связан с муфтой 17 выключения сцепления, через шток 18 с поршнем 3 и посредством своей возвратной пружины 19 с корпусом. Суммарная жесткость пружин клапана 12 и поршня 8 вспомогательного цилиндра такова, что клапан 12 может открыться только при рабочем ходе муфты 17, а усилие пружины клапана 11 позволяет ему быть открытым под давлением жидкости от усилия пружины поршня 9 вспомогательного цилиндра 7 при включенном сцеплении.

Номинальному зазору δ в механизме выключения сцепления (зазор, например, между внутренними концами рычагов и подшипником включения) пропорциональна величине l перемещения поршня 2 из исходного положения до полного перекрытия отверстия в седле перепускного клапана 12.

На чертеже показано исходное состояние сцепления, соответствующее его полному включению. Педаль сцепления отпущена, давление в подводящей магистрали и в полости А рабочего цилиндра отсутствует (либо минимальное). Поршни 2, 3 и 8 занимают крайние левые положения. В полости Б усилием возвратной пружины 19, передаваемым через рычаг 15, шток 18 и поршень 3, поддерживается давление жидкости, которого недостаточно для открытия перепускного клапана 12, т.е. положение поршня 3 внутри корпуса 1 зависит от объема жидкости в полости Б. Под воздействием пружины 19 через рычаг 15 муфта 17 выключения сцепления удерживается в крайнем правом положении. Между подшипником и рычагами выключения имеется зазор δ

Выключение сцепления. Рабочая жидкость под давлением подается из главного цилиндра (или другого источника, например, гидравлического энергоаккумулятора) 13 в полость А корпуса 1 рабочего цилиндра. Под действием этого давления поршень 2 перемещается вправо. При этом увеличивается давление жидкости в полости Б, вызывая движение поршня 3, который, преодолевая усилие возвратной пружины 19, через шток 18 и рычаг 15 перемещает муфту 17 влево уменьшая зазор δ В момент соприкосновения выжимного подшипника с рычагами выключения сцепления усилие, препятствующее движению муфты 17, рычагу 15, штоку 18 и поршню 3, резко возрастает, так как в противодействие давлению рабочей жидкости вступят нажимные пружины (пружина) узла трения сцепления 16. При наличии в механизме выключения зазора δ номинальной величины поршень 2, пройдя расстояние l, к указанному моменту перекроет отверстие в седле перепускного клапана 12 и тогда для преодоления сопротивления нажимного устройства достаточно увеличить командное давление в полости А, которое через поршень 2 передается жидкости в полости Б, и тем самым увеличит приводную силу на поршне 3. Благодаря этому, оба поршня 2 и 3, а вместе с ними шток 18, рычаг 15 и муфта 17 продолжают свое движение до полного выключения узла трения сцепления 16.

Если к моменту соприкосновения названных выше деталей зазор δ был меньше номинального, то поршень 3 остановится, а поршень 2 с увеличением командного давления в полости А повысит давление в полости Б, под действием которого откроется клапан 12. Поршень 2 возобновит движение, вытесняя жидкость из полости Б в дополнительный канал 10 и из него во вспомогательный цилиндр 7. Поршень 8, сжимая пружину 9, освободит для этой жидкости соответствующее пространство. Перетекание жидкости прекратится как только поршень 2 своим уплотнительным элементом перекроет перепускное отверстие клапана 12. В этот же момент под усилием своей пружины закроется клапан 12, так как на его затвор прекратится воздействие давления жидкости из полости Б. Перепускной клапан 11 во все время действия командного давления в полости А пребывает в закрытом состоянии. Дальнейшее увеличение командного давления рабочей жидкости в полости А и соответственно в полости Б возобновит перемещение обоих поршней 2 и 3 до полного включения сцепления.

Выключение сцепления. Уменьшение командного давления рабочей жидкости позволит нажимным пружинам (пружине) узла трения 16 и возвратной пружине 19 переместить муфту 17, рычаг 15, шток 18 и поршни 2, 3 в обратном (в противоположном, чем при включении) направлении. Если зазор δ при выключении сцепления соответствовал номинальному, то в полости Б объем жидкости, задающий дистанцию между поршнями 2 и 3, остался неизменным. Тогда кинематически связанные с поршнем 3 детали по мере достижения командным давлением заданного минимального значения займут исходное положение, и сцепление полностью включится.

Поскольку часть жидкости во втором случае (когда зазор δ был меньше номинального) перетекла из полости Б во вспомогательный цилиндр 7, то ее объем в полости Б уменьшился, и, следовательно, поршень 3, шток 18, рычаг 15 и муфта 17 совершат в обратном направлении большее перемещение, что позволит восстановить номинальную величину зазора δ и обеспечит полноту включения сцепления. При полностью включенном сцеплении командное давление либо отсутствует, либо имеет минимальное значение, позволяющее поршню 8 под воздействием его пружины 9 вытеснить упомянутую выше часть жидкости через клапан 11 в подводящую магистраль и далее в главный цилиндр.

Заправка предлагаемого устройства рабочей жидкостью осуществляется из подводящей магистрали под давлением через соединительный канал 5 и открытый запорный элемент 6. По мере достижения определенного давления в полости Б открывается перепускной клапан 12 и жидкость вместе с остатками воздуха поступает в дополнительный канал 10, из которого воздух удаляется с использованием клапана 14. После удаления воздуха клапан 14 и запорный элемент 6 необходимо закрыть.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРА В МЕХАНИЗМЕ ВЫКЛЮЧЕНИЯ ФРИКЦИОННОГО СЦЕПЛЕНИЯ | 1992 |

|

RU2068128C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВНОГО ВКЛЮЧЕНИЯ СЦЕПЛЕНИЯ | 1993 |

|

RU2082626C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО УПРАВЛЕНИЯ ПЕРЕДАЧЕЙ И СЦЕПЛЕНИЕМ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2124444C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО УПРАВЛЕНИЯ ПЕРЕДАЧЕЙ И СЦЕПЛЕНИЕМ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2094249C1 |

| Устройство автоматической регулировки зазора в муфте сцепления | 1988 |

|

SU1558720A1 |

| Устройство для регулировки зазора в муфте сцепления | 1988 |

|

SU1627429A1 |

| УСТРОЙСТВО ДЛЯ ПЛАВНОГО ВКЛЮЧЕНИЯ СЦЕПЛЕНИЯ | 1997 |

|

RU2134202C1 |

| Фрикционная муфта сцепления | 1987 |

|

SU1479752A1 |

| ГИДРАВЛИЧЕСКИЙ СЕРВОУСИЛИТЕЛЬ | 2003 |

|

RU2251631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ЭНЕРГИИ ИЗ ГИДРАВЛИЧЕСКИ-КИНЕТИЧЕСКОЙ ЭНЕРГИИ АМОРТИЗАТОРОВ | 2016 |

|

RU2666506C2 |

Использование: во фрикционных сцеплениях транспортно-тяговых средств для автоматической регулировки зазоров в механизмах их выключения. Сущность изобретения: для повышения долговечности устройства корпус рабочего гидравлического цилиндра разделен на две полости и оснащен двумя поршнями с возвратной пружиной одного из них. Обе полости соединены каналом, имеющим запорный элемент. Устройство снабжено вспомогательным гидравлическим цилиндром, изготовленным с поршнем и пружиной. Обе полости рабочего цилиндра соединены с дополнительным каналом посредством перепускных клапанов, а полость вспомогательного цилиндра непосредственно. Дополнительный канал соединен с клапаном удаления воздуха. Все узлы устройства, располагаясь внутри корпуса, изолированы от воздействия внешней среды. При включении сцепления в момент соприкосновения рычагов и подшипника муфты выключения сопротивление ее перемещению резко возрастает. Если зазор в механизме выключения изначально был меньше номинального, то поршень входной полости к указанному моменту не успеет переместиться на такое расстояние, чтобы перекрыть отверстие в седле перепускного клапана. Тогда этот клапан под действием возросшего давления откроется, и часть жидкости перетечет через него из межпоршневой полости в дополнительный канал и в полость вспомогательного цилиндра, т.е. дистанция между поршнями рабочего цилиндра уменьшится, что в последующем (при включении сцепления) восстановит номинальную величину зазора в механизме выключения. 1 ил.

УСТРОЙСТВО АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРА В МЕХАНИЗМЕ ВЫКЛЮЧЕНИЯ ФРИКЦИОННОГО СЦЕПЛЕНИЯ, содержащее рабочий гидралический цилиндр, разделенный на две полости и оснащенный двумя поршнями, один из которых с возвратной пружиной, соединительный канал между упомянутыми полостями с запорным элементом, а также рычаг сцепления, связанный с выжимным подшипиником, через шток с вторым поршнем и посредством своей возвратной пружины с корпусом, отличающееся тем, что устройство снабжено вспомогательным гидравлическим цилиндром с поршнем и пружиной, дополнительным каналом, посредством которого вспомогательный цилиндр через перепускные клапаны сообщается с входной и межпоршневой полостями рабочего цилиндра, кроме того, дополнительный канал оснащен клапаном удаления воздуха.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 15558720, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-11-20—Публикация

1993-12-10—Подача