Изобретение относится к черной металлургии, а именно к сталеплавильному производству.

При производстве сталей, легированных хромом и никелем, хром в виде феррохрома обычно присаживают в сталеплавильный агрегат (мартеновскую печь, конвертер) или в ковш [1] а никель вводят с остальными шихтовыми материалами в завалку, так как он практически не окисляется.

Ввод феррохрома в сталеплавильный агрегат позволяет обеспечить его полное растворение и равномерное распределение в объеме стали, но вызывает значительный угар хрома (30-40%) в результате его взаимодействия с печным шлаком.

Ввод феррохрома в ковш позволяет снизить угар до 15-20% в результате отсутствия шлака в ковше большую часть выпуска, но из-за высокой температуры плавления феррохрома вызывает трудности с его растворением и равномерным распределением хрома в объеме металла. Это делает необходимым достаточно длительное перемешивание металла при его внепечной доводке путем продувки аргоном, что сопровождается дополнительными затратами аргона.

Известен способ легирования стали [2] включающий ввод в качестве легирующих добавок отходов хромоникелевой стали при выпуске металла в ковш.

С целью улучшения качества металла за счет обеспечения полного растворения отходов в металле и снижения угара хрома отходы хромоникелевой стали загружают на дно ковша в виде кусков диаметром 5-20 мм, нагретых до 900-1000оС.

Однако этот способ имеет недостаток, заключающийся в необходимости расходовать энергоносители для нагрева отходов. Кроме этого необходимо использовать кусковую форму отходов во избежание значительных потерь металла с окалиной при нагреве, так как в связи с необходимостью нагрева значительных объемов отходов локальными источниками тепла, например факелом, неизбежно создаются участки нагрева с температурой выше 1000-1400оС, в области которых происходит горение металла. В результате минимальный сквозной угар хрома составляет 10-15%

Значительную часть отходов хромоникелевых сталей составляет стружка, образующаяся при машинной обработке металла. Толщина кусков стружки обычно составляет 0,5-5 мм. При нагреве таких отходов для использования по способу (2) сквозной угар хрома достигает 17-22% в результате увеличения удельной поверхности окисления при нагреве. В то же время отходы хромоникелевой стали в виде стружки дешевле, чем отходы этой стали в виде лома с кусками размером 5-20 мм на 60%

В связи с этим был разработан способ легирования стали, включающий выпуск металла в ковш с вводом в качестве легирующих добавок отходов хромоникелевой стали, отличающийся тем, что с целью удешевления процесса легирования, уменьшения энергозатрат и снижения угара хрома при полном растворении отходов в металле и обеспечении равномерного распределения хрома и никеля в объеме стали, отходы хромоникелевой стали в холодном состоянии с толщиной кусочков 0,5-5 мм загружают в ковш, наполненный сталью не менее чем на 1/3-1/2 высоты ковша, с массовой скоростью подачи не более 0,08-0,12 от массовой скорости выпуска стали в область зеркала металла в ковше радиусом не более 10 радиусов падающей струи выпускаемого металла.

Использование кусочков меньшего чем 0,5 мм размера увеличивает их унос горячими газами, подымающимися от зеркала металла в ковше и потери хрома и никеля. При кусочках размерами большими чем 5 мм они не успевают раствориться в металле и возможно образование в ковше скрапа, а также дополнительные потери хрома и никеля. При меньшей чем 0,08 от массовой скорости выпуска металла, массовой скорости присадки отходов продолжительность их присадки становится соизмеримой с продолжительностью выпуска, в результате чего часть отходов попадает в ковш в конце выпуска при появлении в ковше шлака, что увеличивает угар хрома. При большей же скорости присадки, чем 0,12, металл в ковше переохлаждается и увеличивается количество скрапа в ковше, что сопровождается увеличением потерь хрома.

Присадка отходов в ковш при наполнении ковша меньше, чем на 1/3, приводит к переохлаждению металла в ковше и увеличению массы скрапа и потерь хрома. При большей, чем 1/2, высоте наполнения ковша, последние порции отходов присаживаются в конце выпуска, что увеличивает угар хрома.

Присадка отходов на зеркало металла за пределами области радиусом, равным 10 радиусам струи выпускаемого металла, вызывала скопление отходов на поверхности металла вблизи стен ковша и образование настыли.

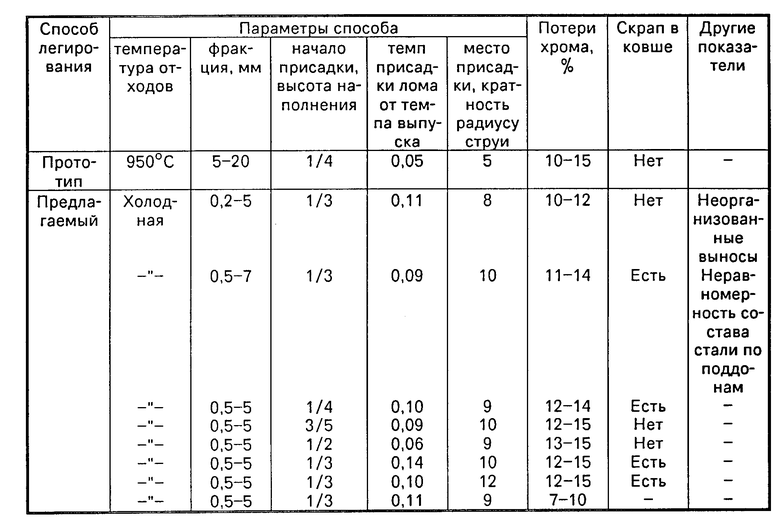

П р и м е р. Предлагаемый способ был опробован на 250-тонном кислородном конвертере при производстве низколегированных хромоникелевых сталей. Отходы нержавеющей стали в виде стружки, содержащей 18,0% Cr и 9,5 10,5% Ni, с кусочками различной толщины в холодном состоянии присаживались в ковш при выпуске металла с различной массовой скоростью при различной степени наполненности ковша. Определялись потери хрома в виде угара, уноса мелких фракций и со скрапом, а также масса скрапа в ковше. Результаты представлены в таблице.

Как видно при параметрах технологии, соответствующих предлагаемому способу, потери хрома минимальны, обеспечивается равномерный состав стали, скрап в ковше не образуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ легирования стали | 1989 |

|

SU1678852A1 |

| Способ выплавки стали,легированной хромом | 1984 |

|

SU1201321A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ получения конструкционной низколегированной стали | 1984 |

|

SU1296597A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| Способ производства стали в конвертере | 1989 |

|

SU1719435A1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

Изобретение может быть использовано в черной металлургии, а именно в сталеплавильном производстве. Сущность: способ предусматривает ввод в сталеразливочный ковш в процессе его наполнения металлом в качестве легирующих добавок отходов хромоникелевой стали. Отходы хромоникелевой стали с толщиной кусочков 0,5 5 мм загружают в ковш, наполненный сталью на 1/3 1/2 его высоты, с массовой скоростью 0,08 0,12 от массовой скорости выпуска стали в область зеркала металла в ковше радиусом не более 10 радиусов падающей струи выпускаемого мметалла. 1 табл.

СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ В КОВШЕ, включающий выпуск металла в ковш с вводом в качестве легирующих добавок отходов хромоникелевой стали, отличающийся тем, что отходы хромоникелевой стали в холодном состоянии с толщиной кусков 0,5 5,0 мм загружают в ковш, наполненнный на 1/3 1/2 его высоты, с массовой скоростью 0,08 0,12 массовой скорости выпуска в область зеркала металла в ковше радиусом не более 10 радиусов падающей струи выпускаемого металла.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ легирования стали | 1989 |

|

SU1678852A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-20—Публикация

1992-09-23—Подача