Изобретение относится к черной металлургии, а частности, к способам выплавки стали с легированием и раскислением в печи и вне печи.

Цель изобретения - уменьшение в стали содержания кислорода, снижение структурной неоднородности, получение более, стабильных механических свойств, сокращение расхода рас- кислителей и легирующих, улучшение качества поверхности слитков и про-. ката из них.

Способ основан на установленном экспериментально явлении увеличения скорости растворения хрома в стальных расплавах, содержащих до 1% никеля, при введении хрома в смеси с кремнием и марганцем.

Благодаря этому в процессе вьтус- ка металла из сталеплавильного агрегата в ковш, который, как правило, не превьппает 20 мин, оказывается - возможным при некоторых дополнительных условиях ввести хром в количестве 0,65-1,1 от содержания в расплаве никеля, что для большинства низколегированных никельсодержащих марок стали соответствует не менее 75% всего необходимого для легирования хрома. Остальной хром (как правило, не более 25% от общего количества) вводится в печь, причем для более быстрого усвоения и разрушения карбидов он вводится одновременно с 0,,25% кремния. Это способствует более полному усвоению хрома стальным расплавом, меньшему его запутыванию в шлаке, сокращению продолжительности выдержки на раскислении.

Введение в ковш хрома в смеси с кремнием и марганцем в соотношении 1:(1,55-2,5):(0,67-1,1) после присадки 0,01-0,02% алюминия способствует быстрому разрушению карбидов хрома и шпинелей, noBbi iaeT скорость растворения хрома в стальном расплаве, обеспечивает более равномерное распределение легирующих и способствует получению стали более однородного химического состава с более равномерными механическими свойствами.

Первую порцию алюминия в количестве 0,01-0,02% вводят в процессе выпуска непосредственно перед введением смеси легирукщих. Это способствует некоторому снижению окислениости стального расплава и повьшению ско

5

0

5

5

0

5

0

5

рости растворения хрома, введенного с кремнием и марганцем, снижению загрязненности стали оксидами шпи- нельного типа.

Вторую порцию алюминия, как правило, в количестве О,05-0,11% вводят в поток поступающего в кэвш расплава равномерно после присадки смеси до выпуска 50% металла.

Присадку смеси производят в .процессе выпуска 20-50% металла, однако целесообразно завершать эту операцию несколько раньше - к моменту выпуска 30% металла.

В диапазоне содержаний углерода 0,05-0,10% суммарное количество вводимого в металл алюминия задают в соответствии с эмпирической формулой:

Гл 71 п по - А, 7.J 0,02 -f -i- ----J,

где A, % - суммарное количество

вводимого в металл алюминия ,

с, % - содержание углерода .в расплаве.

В этом случае наблюдается дополнительное повьш1ение вькода годного проката за счет более быстрого и полного усво€:ния легирующих.

Положительный эффект увеличивается в случае присадки в металл в процессе вьтуска 0,01-0,05% титана. - Введение титана обеспечивает повьшге- ние технологичес;сой пластичности за счет связывания части азота в устойчивые нитриды, уменьшения свободно- го азота в стали и ограничения азота и нитридов алкшиния, вьщеляющих- ся по границам зерен при температурах горячей прокатки, а также снижение температуры плавления смеси ферросплавов и ускорение ее., усвоения стальным расплавом.

Роль углеродистого вещества состоит в дополнительном раскислении расплава, перемешивании его вьщеля- ющимися газообразными продуктами реакции (оксидами углерода) и ускорении растворения смеси легирующих в стали.

Способ может быть осуществлен с использованием раскислителей и легирующих обычного промьпзшенного качества - феррохрома, силикомарганца, ферросилиция, снликохрома, ферромарганца, алюминия, ферротитана, тита.новой губки. Могут быть использованы содержащие эти элементы отходы производств, например отходы ферросплавной промьрленности, цветного литья и т.п. В качестве углеродисто- го материала могут быть использованы коксик, графит, электродная крошка и т.п.

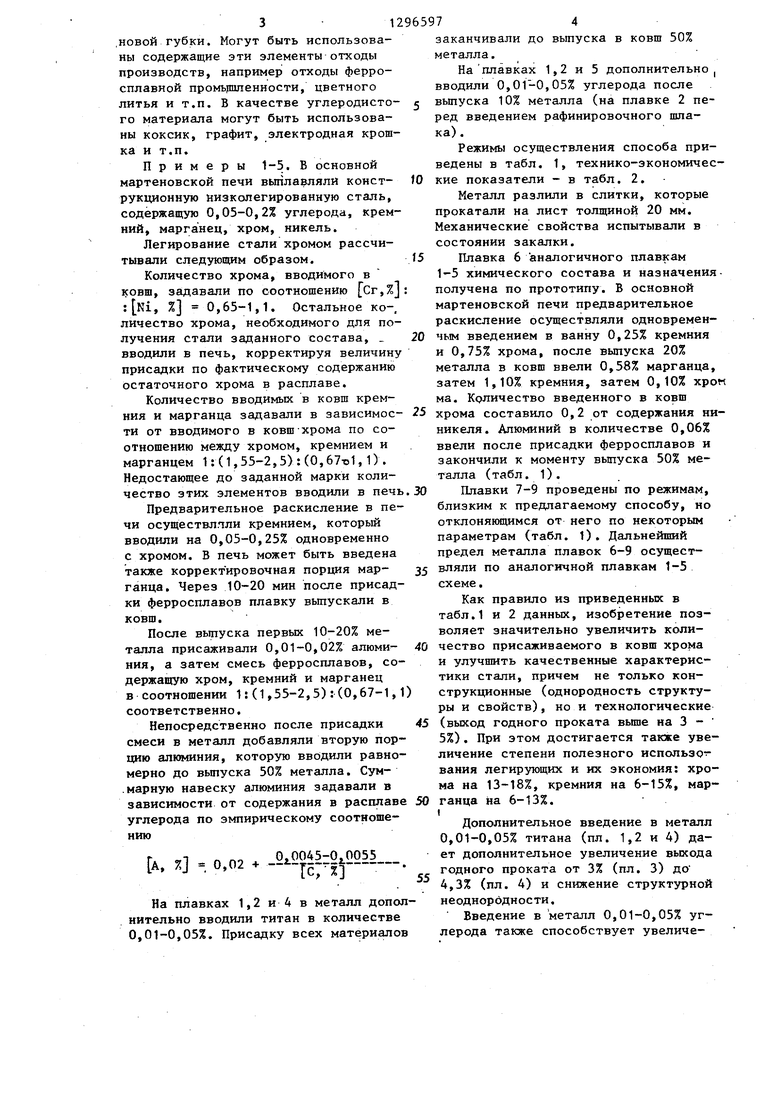

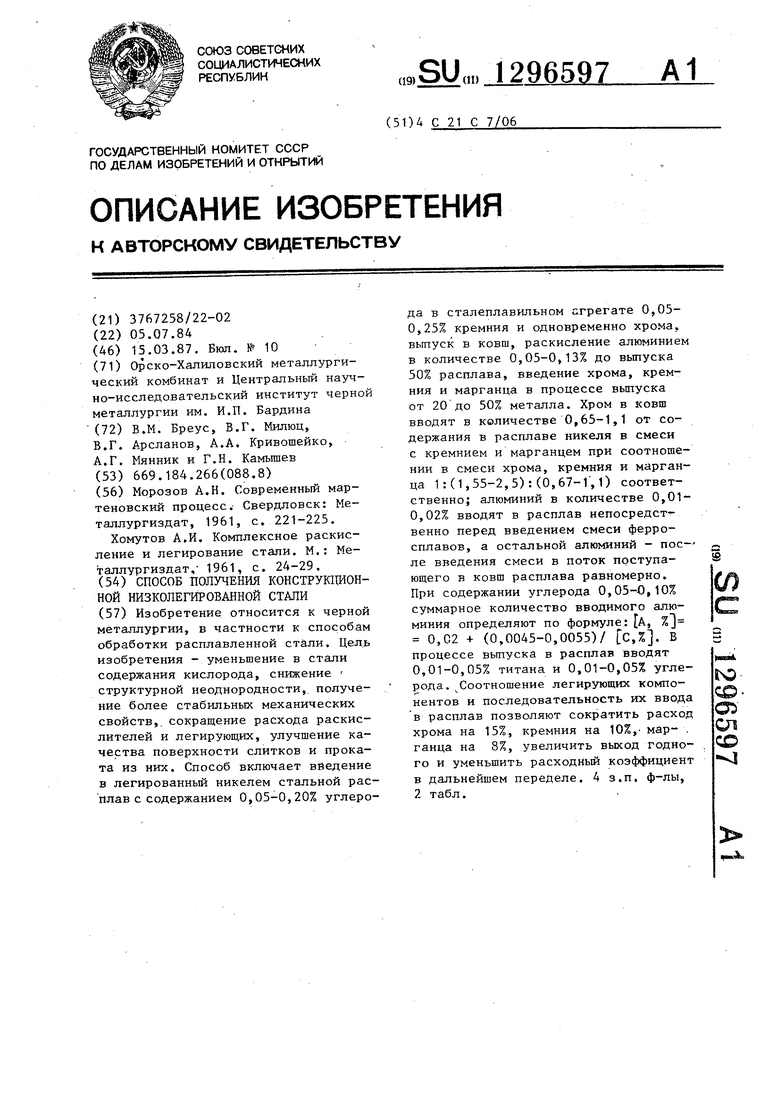

Примеры 1-5. В основной мартеновской печи выплавляли конст- рукционную низколегированную сталь, содержащую 0,05-0,2% углерода, кремний, марганец, хром, никель.

Легирование стали хромом рассчитывали следующим образом.

Количество хрома, вводимого в ковш, задавали по соотношению Сг,% , % 0,65-1,1. Остальное ко-, личество хрома, необходимого для получения стали заданного состава, вводили в печь, корректируя величину присадки по фактическому содержанию остаточного хрома в расплаве.

Количество вводимых в ковш кремния и марганца задавали в зависимое- ти от вводимого в ковш хрома по соотношению между хромом, кремнием и марганцем 1 :(1,55-2,5) : (0,67тэ1,1) . Недостающее до заданной марки количество этих элементов вводили в печь

Предварительное раскисление в печи осуществллли кремнием, который вводили на 0,05-0,25% одновременно с хромом. В печь может быть введена также коррект ировочная порция мар- ганца. Через 10-20 мин после присадки ферросплавов плавку вьшускали в ковш.

После выпуска первых 10-20% металла присаживали 0,01-0,02% алюми- ния, а затем смесь ферросплавов, содержащую хром, кремний и марганец в соотношении 1:(1,55-2,5):(0,67-1, соответственно.

Непосредственно после присадки смеси в металл добавляли вторую порцию алкминия, которую вводили равномерно до вьтуска 50% металла. Сум- .марную навеску алюминия задавали в зависимости от содержания в расплаве углерода по эмпирическому соотношению

А, % . 0,02

0,0045-0,0055

-ГсГ%

На плавках 1,2 и 4 в металл дополнительно вводили титан в количестве 0,01-0,05%. Присадку всех материалов

5

0

5 0

5

0

5 0

5

заканчивали до выпуска в ковш 50% металла.

На плавках 1,2 и 5 дополнительно | вводили 0,01-0,05% углерода после выпуска 10% металла (на плавке 2 перед введением рафинировочного шлака) .

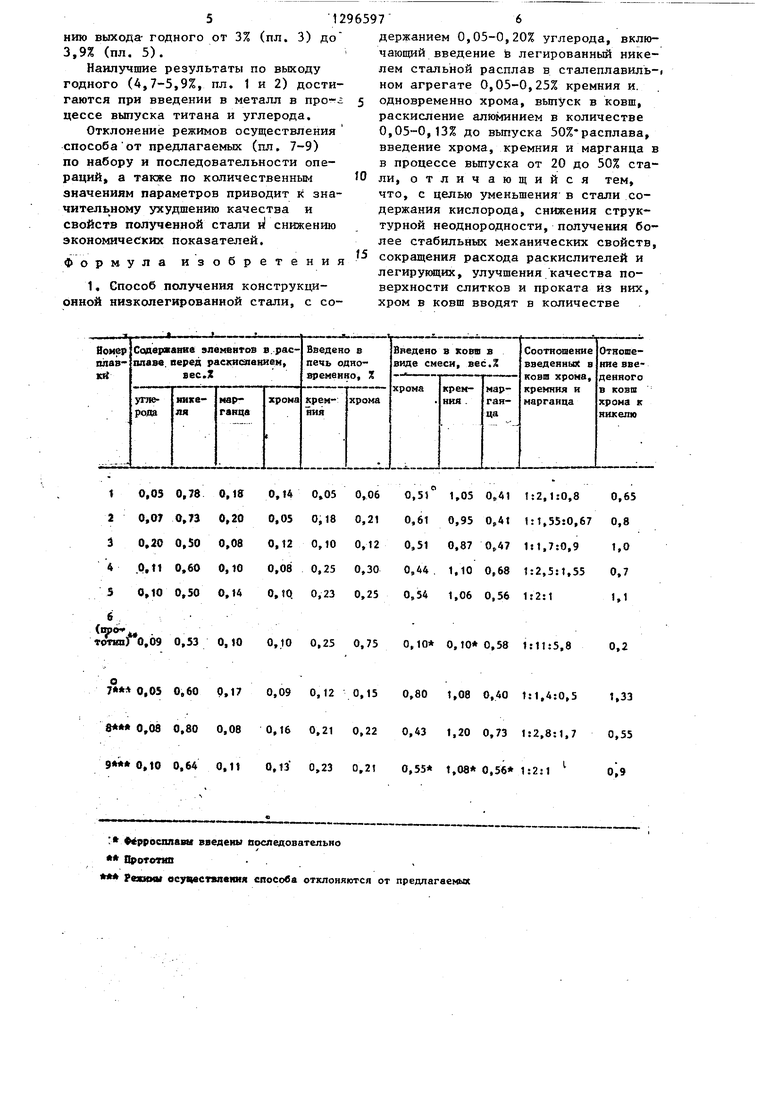

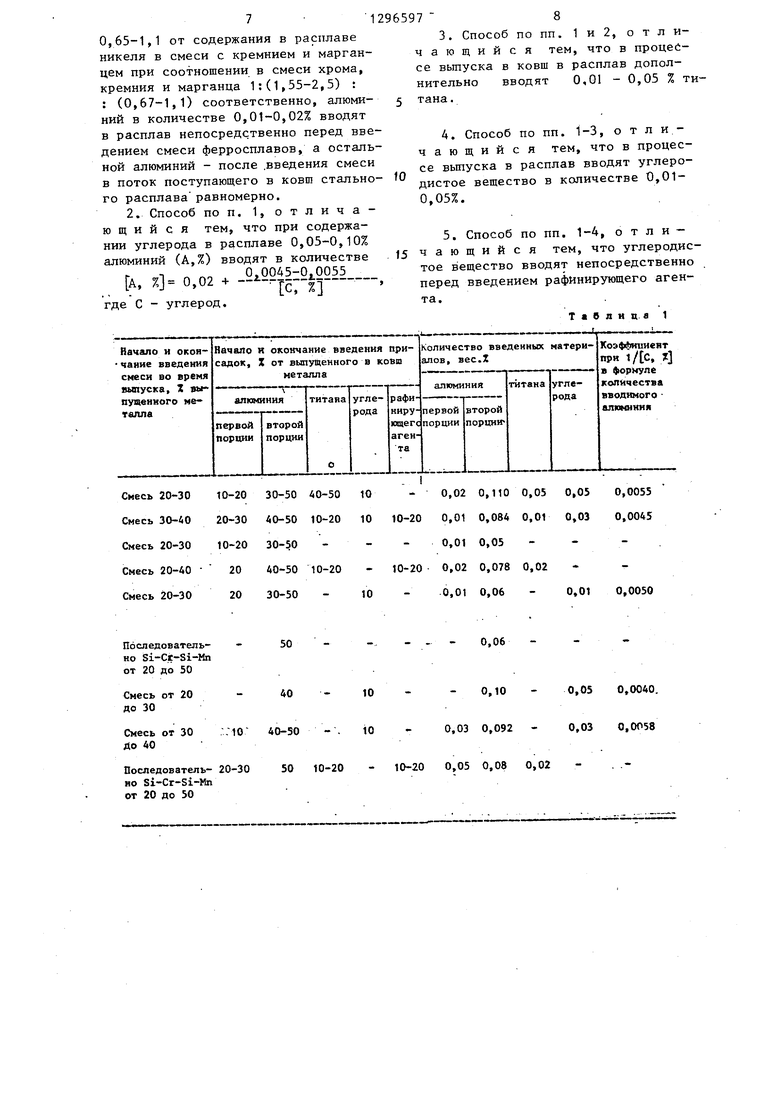

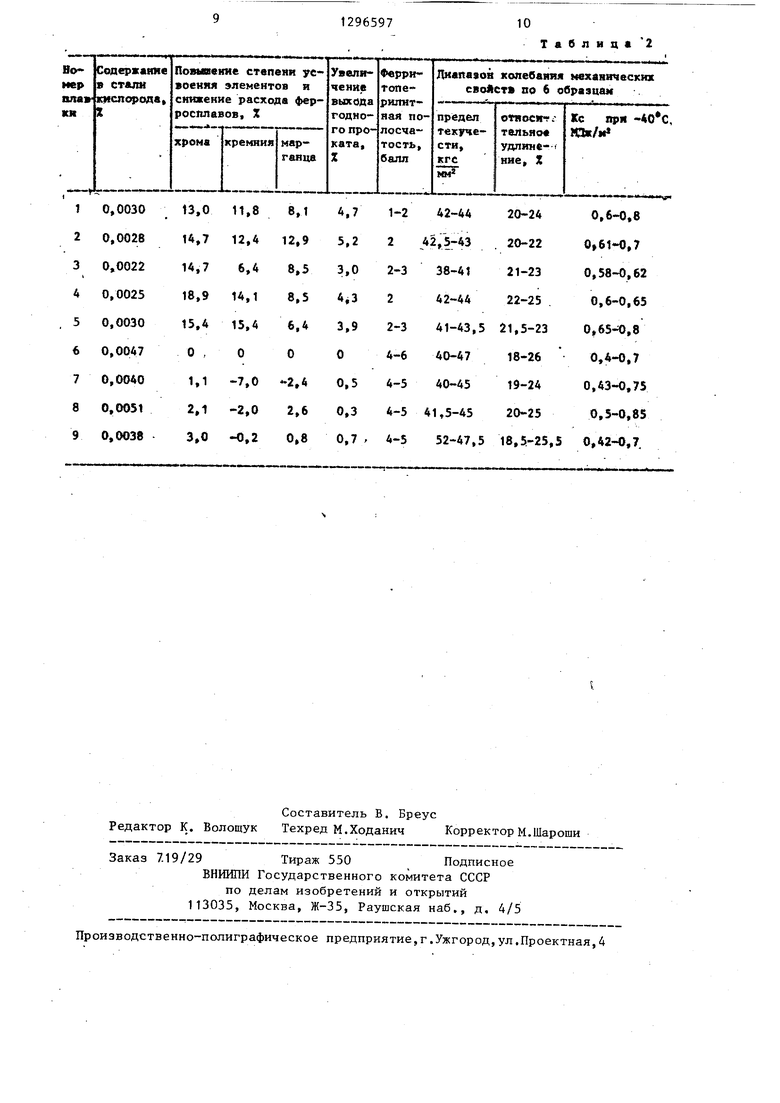

Режимы осуществления способа приведены в табл. 1, технико-экономические показатели - в табл. 2.

Металл разлили в слитки, которые прокатали на лист толщиной 20 мм. Механические свойства испытывали в состоянии закалки.

Плавка 6 аналогичного плавкам 1-5 химического состава и назначения- получена по прототипу. В основной мартеновской печи предварительное раскисление осуществляли одновременным введением в ванну 0,25% кремния и 0,75% хрома, после выпуска 20% металла в ковш ввели 0,58% марганца, затем 1,10% кремния, затем 0,10% хром ма. Количество введенного в ковш хрома составило 0,2 от содержания ни- никеля. Апюминий в количестве 0,06% ввели после присадки ферросплавов и закончили к моменту вьтуска 50% металла (табл. 1).

Плавки 7-9 проведены по режимам, близким к предлагаемому способу, но отклонякяцимся от него по некоторым параметрам (табл. 1). Дальнейший предел металла плавок 6-9 осуществляли по аналогичной плавкам 1-5 схеме.

Как правило из приведенных в табл.1 и 2 данных, изобретение позволяет значительно увеличить количество присаживаемого в ковш хрома и улучшить качественные характеристики стали, причем не только конструкционные (однородность структуры и свойств), но и технологические (выход годного проката вьшзе на 3 - 5%). При этом достигается также увеличение степени полезного использования легирующих и их экономия: хрома на 13-18%, кремния на 6-15%, марганца На 6-13%.

Дополнительное введение в металл 0,01-0,05% титана (пл. 1,2 и 4) дает дополнительное увеличение выхода годного проката от 3% (пл. 3) до 4,3% (пл. 4) и снижение структурной неоднородности.

Введение в металл 0,01-0,05% углерода также способствует увеличе-

нию выхода- годного от 3% (пл. 3) до 3,9% (пл. 5).

Наилучшие результаты по выходу годного (4,7-5,9%, пл. 1 и 2) достигаются при введении в металл в цессе вьтуска титана и углерода.

Отклонение режимов осуществления способа от предлагаемых (пл. 7-9) по набору и последовательности операций, а также по количественным значениям параметров приводит к значительному ухудшению качества и свойств полученной стали li снижению экономических показателей.

Формула изобретения

1, Способ получения конструкционной низколегированной стали, с соf 0,030,78О,IS

20,070,730,20

30.200,500,08

4O.tl0.600,10

50,100,500.14

6

(.., .

Т(тшГ0.090,530,10

0,140.050,06

0,050,180,21

0,120,100,12

0,080,25О.ЗО

0. to,0,230.25

0,511.050„41f:2,1:0,8

0,610,950,411:1,55:0,

0,510,870,,7:0,9

0,44,1,100,681:2,5:1,5

0.541,060,561:2:1

0,tO 0,25 0,75 0,10 0,,58 1:11:5,8

7 0,05 0,60 0,17 0,09 0,12 0,15 0.80 1,08 0,40 1:1,4:0,5 1,33 8 0,08 0,80 0,08 0,16 0.21 0,22 0,43 1,20 0,73 1:2,8:1.7 0,55 9 0,10 0,64 O.It 0,13 0.23 0.21 0,55 1.,56 1:2:1

Ферросплав введены последовательно

Оротопш . PexHMf осуцвстяявмия способа отклоняются от npcAnaraehOA

держанием 0,05-0,20% углерода, включающий введение te легированный никелем стальной расплав в сталеплавиль- ном агрегате 0,05-0,25% кремния и.

одновременно хрома, вьтуск в ковш, раскисление алюминием в количестве 0,05-0,13% до вьтуска 50% расплава, введение хрома, кремния и марганца в в процессе вьтуска от 20 до 50% стали, отличающийся тем, что, с целью уменьшения в стали содержания кислорода, снижения структурной неоднородности, ползгчения более стабильных механических свойств,

сокращения расхода раскислителей и легирующих, улучшения качества поверхности слитков и проката из них, хром в ковш вводят в количестве

0,511.050„41f:2,1:0,8

0,610,950,411:1,55:0,67

0,510,870,,7:0,9

0,44,1,100,681:2,5:1,55

0.541,060,561:2:1

0,2

0,65-1,1 от содержания в расплаве никеля в смеси с кремнием и марганцем при соотношении в смеси хрома, кремния и марганца 1:(1,55-2,5) : : (0,67-1,1) соответственно, алюминий в количестве 0,01-0,02% вводят в расплав непосредственно перед введением смеси ферросплавов, а остальной алюминий - после .введения смеси в поток поступающего в ковш стального расплава равномерно.

2. Способ по п. 1, отличающийся тем, что при содержании углерода в расплаве 0,05-0,10% алюминий (А,%) вводят в количестве

д. ,. 0.02 . -0.0 ||lO|p-где С - углерод.

:10 40-50 - .

20-30 50 10-20

3.Способ по пп. 1 и 2, о т л и- чающийся тем, что в процессе выпуска в ковш в расплав дополнительно вводят 0,01 - 0,05 % титана.

4.Способ по пп. 1-3, отличающийся тем, что в процессе вьшуска в расплав вводят углеродистое вещество в количестве 0,01- 0,05%.

5.Способ по пп. 1-4, отличающийся тем, что углеродистое вещество вводят непосредственно перед введением рафинирующего агента.

Тавянка 1

10 - 0,03 0,092 - 0,03 0,0058 10-20 0,05 0,08 0,02

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали,легированной хромом | 1984 |

|

SU1201321A1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ получения стали с нормированными механическими свойствами | 1985 |

|

SU1353821A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2347821C2 |

Изобретение относится к черной металлургии, в частности к способам обработки расплавленной стали. Цель изобретения - уменьшение в стали содержания кислорода, снижение структурной неоднородности,, получение более стабильных механических свойств,, сокращение расхода раскис- лителей и легирующих, улучшение качества поверхности слитков и проката из них. Способ включает введение в легированньй никелем стальной расплав с содержанием 0,05-0,20% углерода в сталеплавильном агрегате 0,05- 0,25% кремния и одновременно хрома, вьтуск в ковш, раскисление алюминием в количестве 0,05-0,13% до вьтуска 50% расплава, введение хрома, кремния и марганца в процессе выпуска от 20 до 50% металла. Хром в ковш вводят в количестве 0,65-1,1 от содержания в расплаве никеля в смеси с кремнием и марганцем при соотношении в смеси хрома, кремния и марганца 1 : (1,55-2,5):(0,67-Г, 1) соответственно; алюминий в количестве 0,01- 0,02% вводят в расплав непосредственно перед введением смеси ферросплавов, а остальной алюминий - пос- ле введения смеси в поток поступающего в ковш расплава равномерно. При содержании углерода 0,05-0,10% суммарное количество вводимого алюминия определяют по формуле: А, % 0,02 + (0,0045-0,0055)/ с,%. Б процессе выпуска в расплав вводят 0,01-0,05% титана и 0,01-0,05% углерода. Соотношение легирующих компонентов и последовательность их ввода в расплав позволяют сократить расход хрома на 15%, кремния на 10%,- мар- . ганца на 8%, увеличить выход годного и уменьшить расходный коэффициент в дальнейшем переделе. 4 з.п. ф-лы, 2 табл. кэ о: ел со

| Морозов А.Н | |||

| Современный мартеновский процесс | |||

| Свердловск: Ме- таллургиздат, 1961, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Хомутов А.И | |||

| Комплексное раскисление и легирование стали | |||

| М.: Ме- таллургиздат,- 1961, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-03-15—Публикация

1984-07-05—Подача