Изобретение относится к металлургии черных металлов, в частности к получению доменного сырья офлюсованного железорудного агломерата из многокомпонентных шихт, содержащих тонкоизмельченные концентраты и крупнокусковые руды различных месторождений.

Известен способ производства офлюсованного железорудного агломерата, в котором после окомкования многокомпонентной шихты выделяют фракцию (-3 мм) и определяют ее основность и глиноземный модуль (Al2O3/SiO2). С учетом значений этих показателей, которые необходимо поддерживать в пределах 1,6-2,2 и 0,2-0,5, соответственно задают параметры режима спекания, при которых содержание кислорода в отходящих газах равно 10-17%

Этот способ позволяет получать прочный агломерат за счет образования алюмосиликоферpитной связки, поглощающей кремнезем и препятствующей образованию двукальциевого силиката. Однако использование данной технологии ограничено необходимостью составлять аглошихту только из глиноземсодержащих железных руд и концентратов определенного состава, а в случае составления аглосмесей из нескольких железорудных материалов, разнородных по составу, эта технология оказывается неприменимой.

Целью изобретения является получение прочного агломерата и снижение расхода твердого топлива за счет регулирования химического состава окомкованных гранул шихты меньше 3 мм по сумме оценочных модулей.

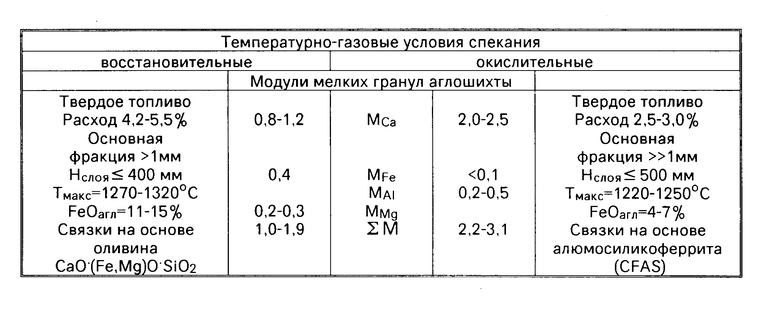

Отличие предлагаемого способа получения офлюсованного железорудного агломерата заключается в том, что химический состав гранул окомкованной шихты размерами меньше 3 мм регулируют по сумме модулей-соотношений CaO/SiO2, FeO/Feобщ, Al2O3/SiO2 и MgO/SiO2, которую поддерживают в пределах 1,0-1,9 и 2,2-3,1 для получения оливиновых или ферритных связок соответственно, при этом спекание агломерата на оливиновых связках ведут при 1270-1320оС в восстановительной атмосфере, создаваемой повышенным расходом твердого топлива не менее 4 мас. при размере частиц, равном или меньше 2,5 мм, а при получении агломерата на ферритных связках спекание ведут при 1220-1260оС в окислительной атмосфере, достигаемой за счет понижения расхода твердого топлива до 2,5-3 мас. при крупности его 2,5-4 мм.

Указанные пределы значений суммы модулей (таблица) отвечают необходимости сосредоточить составы связок в областях кристаллизации оливиновых или ферритных твердых растворов, показанных на диаграммах состояния соответствующих равновесных систем. В первом случае это система CaO-FeO-MgO-SiO2, где область кристаллизации прочных связок в поле оливина CaO.(Fe, Mg)O.SiO2 с основностью 0,8-1,2 (сумма модулей 1,0-1,9). За пределами этого поля при более высоких значениях основности и суммы модулей область кристаллизации связок перемещается в поле двукальциевого силиката, саморазрушающегося при охлаждении и разупрочняющего связки. При значениях основности меньших 0,8 и суммы модулей ниже 1,0 повышается температура начала образования расплавов, формирующих связки, при этом ухудшаются смачивающие свойства этих расплавов, что препятствует равномерному их распределению между рудными зернами. Кроме того, при общей основности агломерата 1,2-1,4, заданной условиями доменной плавки, значения основности фракций меньше 3 мм обычно никогда не достигают величин ниже 0,8.

Для образования оливиновых связок необходимо поддерживать восстановительные условия в зоне спекания, обеспечивающие образование вюстита как основного источника FeO-содержащих шлаковых расплавов. Такие условия создают за счет повышенного (не менее 4 мас.) расхода твердого топлива. Расход твердого топлива меньше 4 мас. не обеспечивает восстановительной атмосферы и необходимого количества вюстита, как основы для образования связующих шлаковых расплавов. Увеличение расхода твердого топлива сверх 4 мас. подбирают экспериментально для каждой конкретной аглошихты, но это увеличение не должно приводить к переоплавлению шихты.

В составе твердого топлива должны преобладать частицы размером меньше 2,5 мм, которые при окомковании концентрируются внутри гранул аглошихты, имеющих размеры менее 3 мм, что обеспечивает протекание в их объеме реакций прямого восстановления. В случае преобладания в составе топлива частиц крупнее 2,5 мм их сгорание (газификация) происходит вне пределов гранул, что будет лимитировать процесс вюститообразования в объемах гранул и ограничит формирование оливиновых связок.

При расходе твердого топлива больше 4 мас. температуры в зоне спекания регулируют в пределах 1270-1320оС, обеспечивающих интенсивное вюститообразование.

Для приведенных параметров режима спекания условия теплообмена в слое высотой равной или меньше 300 мм наиболее благоприятны для протекания восстановительных процессов, не приводят к переоплавлению спекаемой аглошихты, понижению газопроницаемости слоя и производительности.

При спекании в восстановительных условиях, обеспечивающих образование вюстита, соотношение природного гематита и магнетита в составе гранул существенного значения не имеет, поэтому величина магнетитового модуля FeO/Feобщ может колебаться в пределах от 0,1 до 0,43 (таблица). Присутствие добавок магния в составе гранул существенно для повышения прочности аглоспека, так как Mg2+ выполняет функцию, аналогичную Fe2+ в процессе формирования оливиновых связок. Указанные пределы соотношений MgO/SiO2 (таблица) ограничены необходимостью поддерживать количество MgO в составе доменных шлаков для обеспечения их технологических свойств.

При высокой (1,6-2,2) основности гранул и суммы их модулей 2,2-3,1 составы прочных связок отвечают области алюмосиликоферритных твердых растворов системы CaO-Fe2O3-Al2O3-SiO2. При значениях основности ниже указанных количества флюса в гранулах недостаточно для образования силикоферритов во всем их объеме. Назначение основности гранул выше указанных пределов приводит к получению агломерата избыточной основности, что не отвечает требованиям технологии доменного процесса.

Присутствие Al2O3 в составе гранул, оцениваемое по соотношению Al2O3/SiO2 в них в пределах 0,2-0,5, необходимо для придания термической устойчивости алюмосиликоферритным связкам. При значениях ниже указанных пределов состав связок приближается к силикоферриту, который при нагреве и восстановлении подвергается распаду на магнетит и двукальциевый силикат с потерей прочности аглоспека. Верхний предел содержания глинозема в составе гранул ограничен технологическими требованиями, предъявляемыми к доменным шлакам, получающимся при проплавке агломерата, спеченного из этой шихты.

При целенаправленном получении агломерата на ферритных связках наряду с высокой основностью и наличием глинозема необходимо присутствие гематита в составе гранул, без которого невозможно развитие реакций ферритообразования. Гематит может присутствовать в гранулах в виде природных минералов из окисленных железных руд, при этом соотношение FeO/Feобщ будет близко к нижнему пределу, соответствующему магнетиту (таблица).

Гематит, необходимый для образования ферритных связок в агломерате, в количествах, отвечающих верхнему пределу соотношения FeO/Feобщ (таблица), может быть сформирован за счет создания окислительных условий в зоне спекания в слое высотой равной или больше 500 мм, при пониженном расходе твердого топлива на спекание (таблица). Условия теплообмена в высоком слое при сокращенном расходе твердого топлива позволяют поддерживать необходимую для ферритообразования окислительную способность газовой фазы в спекаемом слое, а также уровень температур в пределах 1220-1260оС, достаточный для осуществления этих реакций в объеме спекаемых гранул.

Способ осуществляют следующим образом. Производят дозировку железорудных концентратов, руд, твердого топлива, флюса и возврата, смешивание компонентов и последующее их окомкование. Делают рассев сырой окомкованной шихты с определением в ней количества мелких фракций 0-1, 1-2 и 2-3 мм. Из этой шихты в производственных условиях спекают исходный (базовый) агломерат. Отбирают пробу от верхней части пирога базового агломерата для оптического исследования, на основании которого устанавливают какого размера частицы включены в реакции фазообразования и являются наиболее реакционноспособными, а какие из них инертны и сохраняются в аглоспеке в виде включений. Отбирают пробу одной из мелких фракций 0-1, 0-2 или 0-3 мм, участвующих по данным оптического анализа в реакциях фазообразования и формирующих гранулы, для химического анализа на содержание компонентов Fe, FeO, SiO2, CaO, Al2O3 и MgO с последующим вычислением модулей гранул: кальциевого МСа=(СаO/SiO2), магнетитового МFe= (FeO/Feобщ), глиноземного МAl=(Al2O3/SiO2) и магнезиального ММgO= (MgO/SiO2).

По значениям величин суммы модулей гранул задают соответствующие параметры аглопроцесса (таблица), обеспечивающие формирование в аглоспеке прочных связок, цементирующих рудные зерна в составе фазовых композиций.

П р и м е р 1. Основу шихты составляют магнетит-гематитовые крупнокусковые руды, в которых количество фракций +3 мм 80% В известняке содержание фракций крупнее 3 мм находится в пределах 10-15 мас. Модули гранул исходной окомкованной шихты: МСа=2,5; МFe=0,32; MAl=0,5; MMg=0,25. Процесс агломерации ведут в слое высотой 350 мм с расходом твердого топлива 4,9 мас. Оптический анализ верхней части аглоспека показал, что его микроструктура состоит из угловатых обломков малоизмененной исходной руды, сцементированных небольшими прослойками связки, состоящей из стекла с большим количеством двукальциевого силиката. При хранении такой агломерат разрушается в пыль, но в производственных условиях не успевает интенсивно разрушиться благодаря быстрой загрузке его в доменную печь непосредственно после схода с агломашины.

Для снижения основности гранул часть крупнокусковых руд измельчили, в результате чего содержавшийся в них кремнезем сконцентрировался в составе гранул. Одновременно увеличилось количество мелких фракций, что привело к росту количества связки. Спекание аглошихты с основностью гранул, равной 0,9-1,0, определило формирование прочных однородных оливиновых связок во всем объеме аглоспека, его холодная и горячая прочности возросли на 30 и 50% соответственно.

П р и м е р 2. Основным сырьем аглофабрики является окисленный (гидрогетитовый) глиноземсодержащий концентрат, состоящий из оолитов размерами 1,0-1,8 мм и зерен кварца в виде обособленных включений. Агломерат спекают в слое высотой 400 мм с расходом твердого топлива 4,0-4,5 мас. и содержанием FeO в готовом агломерате 12-13 мас. Оптический анализ верхней части аглоспека показал, что большая часть оолитов не включается в реакции фазообразования, а спекание осуществляется за счет фракций мельче 1 мм, которые составляют 20% общей массы шихты. Именно эти частицы входят в состав активно спекаемых гранул, представляющих собою скопления зерен кварца и флюсовой пыли между рудными оолитами.

Состав таких гранул окомкованной шихты характеризуется следующими модулями: MCa= 0,8-1,0; MFe=0,01; NAl=0,5; MMg=0,15; сумма модулей Σ М=1,46-1,66. Низкие значения МFe и достаточно высокие значения МAl cвидетельствуют о возможности упрочнения агломерата за счет реакций ферритообразования. Для развития таких реакций повысили основность гранул до значений МСа=2,3 за счет совместного помола известняка и оолитового концентрата, что обеспечило тесный контакт рудных зерен и флюса. Спекание осуществляли в слое высотой 600 мм с расходом коксика 2,5 мас. (в основном, в виде фракций 2-3 мм) при максимальной температуре в слое 1240оС, что позволило получить низкозакисный (FeO= 6,5 мас. ) агломерат с однородной связкой из алюмосиликоферрита и стекла, обеспечившей высокую холодную прочность: при испытании в барабане Рубина выход фракций -0,5 мм составил 5 абс. Горячая прочность по ГОСТ 19575-84 стала на 25 отн. выше по сравнению с обычным агломератом.

Приведенные примеры подтверждают практическую целесообразность и оперативность предлагаемого способа, позволяющего на стадии подготовки аглошихт с любым содержанием разнородных по составу компонентов выбрать оптимальные параметры аглопроцесса и получить прочный готовый агломерат на связках заранее заданного фазового состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ производства офлюсованного железорудного агломерата | 1986 |

|

SU1386668A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2281976C2 |

Использование: к подготовке сырья к доменному переделу. Сущность: способ позволяет получать высококачественный прочный офлюсованный агломерат заданного вещественного состава из шихт, содержащих различные железорудные материалы в любых сочетаниях. В основу способа положено соблюдение соответствия между химическим составом мелких фракций окомкованной аглошихты и режимом ее термообработки в слое. Приведены числовые значения основных оценочных характеристик шихты, таких как отношение CaO/SiO2 FeO/Feобщ Al2O3/SiO2 MgO/SiO2 и соответствующих им параметров аглопроцесса, необходимых для получения аглоспека на прочных ферритных или силикатных связках при минимальных топливно-энергетических затратах и соблюдении экологических требований. 1 табл.

СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА, включающий поддержание глиноземного модуля (Al2O3/SiO2) в пределах 0,2 0,5 во фракциях до 3 мм в аглошихте, содержащей концентраты, руды, флюс и топливо, окомкование и спекание с прососом воздуха, отличающийся тем, что в окомкованной шихте состав гранул меньше 3 мм регулируют по сумме модулей-соотношений CaO/SiO2; FeO/Feобщ; AL2O3/SiO2 и MgO/SiO2, которую поддерживают в пределах 1,0 1,9 и 2,2 3,1 для получения оливиновых связок и ферритных соответственно, при этом спекание агломерата на оливиновых связках ведут при 1270 1320oС в восстановительной атмосфере, создаваемой повышенным расходом твердого топлива не менее 4 мас. при размерах его частиц, равных или меньше 2,5 мм, а при получении агломерата на ферритных связках спекание ведут при 1220 1260oС в окислительной атмосфере, достигаемой за счет понижения расхода твердого топлива до 2,5 3,0 мас. при крупности его 2,5 - 4,0 мм.

| Способ производства офлюсованного железорудного агломерата | 1986 |

|

SU1386668A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1992-06-19—Подача