Изобретение относится к металлургии черных металлов, в частности к получению сырья для доменной плавки - офлюсованного железорудного агломерата из многокомпонентных шихт, содержащих сырьевые материалы различных месторождений.

Известен способ изготовления агломерата из окисленных руд и концентратов, заключающийся в том, что часть руды с содержанием железа не менее 50% и оксидом двухвалентного железа (FeO) не более 10% смешивают и/или совместно измельчают с известью, формируют микроокатыши диаметром от 1,6 мм до 5,0 мм с основностью (CaO/SiO2) не более 3 единиц, которые сушат и подают в поток предварительно смешанных кокса, возврата и остальной части руды, после чего окомковывают, загружают на агломерационную машину и спекают (RU, №2608046 С1, МПК С22В 1/16 (2006.01), опубл. 12.01.2017 г.).

Используемая в известном способе агломерационная шихта содержит несколько железорудных материалов с разным химическим составом силикатной составляющей. Поскольку при реализации известного способа не учитывается химический состав силикатной составляющей железорудных компонентов агломерационной шихты, которая определяет направление реакций минералообразования и конечный фазовый состав агломерата, то существует вероятность, что область кристаллизации связок окажется в поле двукальциевого силиката, саморазрушающегося при охлаждении. Это приводит к выходу готового агломерата с низкими прочностными характеристиками и значительным содержанием мелочи.

Наиболее близким аналогом предлагаемого изобретения является способ производства офлюсованного железорудного агломерата, включающий регулировку состава частиц менее 3 мм в окомкованной шихте, включающей железорудные материалы, твердое топливо и флюсующую добавку, по сумме модулей-соотношений CaO/SiO2; FeO/Feобщ; Al2O3/SiO2; и MgO/SiO2, которую поддерживают в пределах 1,0-1,9 и 2,2-3,1 для получения оливиновых связок и ферритных соответственно, подачу компонентов шихты на смешивание, окомкование и спекание, при этом спекание агломерата на оливиновых связках ведут при температуре 1270-1320°C в восстановительной атмосфере, создаваемой повышенным расходом твердого топлива не менее 4 мас. % при размерах его частиц, равных или меньше 2,5 мм, а при получении агломерата на ферритных связках спекание ведут при температуре 1220-1260°C в окислительной атмосфере, достигаемой за счет понижения расхода твердого топлива до 2,5-3,0 мас. % при его крупности 2,5-4,0 мм. (RU, №2048548 С1, МПК С22В 1/16 (2006.01), опубл. 20.11.1995 г.).

Данный способ не обеспечивает получение агломерата основностью свыше 2,2 до 5,0 с высокими прочностными характеристиками и низким содержанием мелочи, который целесообразно использовать для сокращения флюсующих добавок в шихте доменных печей, где основной железорудной составляющей являются неофлюсованные окатыши.

Получение агломерата высокой основности свыше 2,2 до 5,0 требует введение в агломерационную шихту дополнительного количества флюсующих добавок (известняк, известь и др.), которые должны быть полностью ассимилированы железосиликатным расплавом на стадии жидкофазного упрочнения, чтобы обеспечить стабильное образование ферритных связок в готовом агломерате. Однако, в процессе спекания агломерата на стадии твердофазного взаимодействия количество легкоплавких ферритных соединений недостаточно для интенсификации образования на стадии жидкофазного упрочнения железосиликатного расплава, ассимилирующего флюсующие добавки.

Таким образом, при получении агломерата основностью свыше 2,2 до 5,0, большое количество флюсующих добавок в агломерационной шихте приводит к образованию в готовом агломерате включений неусвоенной извести. Это, в свою очередь, сопровождается ухудшением прочностных характеристик агломерата и увеличением в его составе мелочи.

В основу изобретения поставлена задача усовершенствования способа производства офлюсованного железорудного агломерата, в котором за счет технологических особенностей обеспечивается в процессе спекания агломерата на стадии твердофазного взаимодействия образование необходимого количества легкоплавких ферритных соединений, интенсифицирующих на стадии жидкофазного упрочнения образование железосиликатного расплава, ассимилирующего флюсующие добавки, что приводит к получению агломерата основностью свыше 2,2 до 5,0 с низким содержанием включений неусвоенной извести, высокими прочностными характеристиками и низким содержанием мелочи.

Поставленная задача решается тем, что в способе производства офлюсованного железорудного агломерата, включающем регулировку состава компонентов шихты, включающей железорудные материалы, флюсующую добавку и твердое топливо, подачу компонентов шихты на смешивание, окомкование и спекание агломерата, согласно изобретению, флюсующую добавку на смешивание подают в виде извести, известняка и гематитоизвестковой смеси с размером частиц менее 3 мм, включающей гематитосодержащий материал и известковосодержащий материал в количестве, обеспечивающем соотношение CaO(c)/Fe2O3(c), равное 0,175-0,700, где СаО(c) - содержание оксида кальция в смеси, мас. %; Fe2O3(c) - содержание гематита в смеси, мас. %.

Целесообразно в качестве гематитосодержащего материала использовать гематитовую агломерационную руду, или сталеплавильные шламы, или аспирационные пыли сталеплавильного производства.

Сущность предлагаемого способа заключается в том, чтобы обеспечить на стадии жидкофазного упрочнения максимальную ассимиляцию флюсующих добавок железосиликатным расплавом и, таким образом, минимизировать наличие в конечной структуре агломерата основностью свыше 2,2 до 5,0 включений неусвоенной извести за счет использования в качестве флюсующей добавки извести, известняка и гематитоизвестковой смеси.

Подача на смешивание флюсующей добавки в виде извести, известняка и гематитоизвестковой смеси с размером частиц менее 3 мм, включающей гематитосодержащий материал и известковосодержащий материал, в количестве, обеспечивающем соотношение CaO(c)/Fe2O3(c), равное 0,175-0,700, где СаО(c) - содержание оксида кальция в смеси, мас. %; Fe2O3(c) - содержание гематита в смеси, мас. %, обеспечивает присутствие в шихте материала, имеющего значительное количество контактов гематита с оксидами кальция, что приводит к образованию легкоплавких ферритных соединений на стадии твердофазного взаимодействия.

Одними из наиболее легкоплавких соединений, образующихся в офлюсованной агломерационной шихте на стадии твердофазного взаимодействия, являются ферриты кальция. В системе СаО - Fe2O3 существуют три легкоплавких ферритных соединения: двукальциевый феррит Ca2Fe2O3; однокальциевый феррит CaFe2O4 и полукальциевый феррит CaFe4O7. Ферриты кальция образуются на стадии твердофазного взаимодействия при взаимодействии СаО - содержащих соединений с гематитом в местах их контакта. Температура начала образования ферритов кальция - до 600°C, когда окислительно-восстановительные реакции в шихте затруднены. Поэтому при температурах до 600°C гематит не может образовываться за счет окисления других оксидов железа (вюстита, магнетита), присутствующих в агломерационной шихте. Использование в качестве флюсующей добавки извести, известняка и гематитоизвестковой смеси, согласно предлагаемого способа, обеспечивает на стадии твердофазного взаимодействия образование необходимого количества легкоплавких ферритных соединений, плавление которых при температурах 1216-1226°C интенсифицирует образование железосиликатного расплава, ассимилирующего флюсующие добавки. В результате готовый агломерат основностью свыше 2,2 до 5,0 имеет низкое содержание включений неусвоенной извести, высокие прочностные характеристики и низкое содержание мелочи.

Стехиометрическое соотношение СаО/Fe2O3, отвечающее формуле полукальциевого, однокальциевого и двукальциевого ферритов, составляющее, соответственно, 0,175, 0,35 и 0,7. находится в заявляемом диапазоне соотношения CaO(c)/Fe2O3(c.)., что обеспечивает на стадии твердофазного взаимодействия образование необходимого количества легкоплавких ферритных соединений, зависящих от количества контактов гематита с оксидами кальция. Плавление легкоплавких ферритных соединений на стадии жидкофазного упрочнения интенсифицирует образование железосиликатного расплава, ассимилирующего флюсующие добавки в агломерационной шихте, что обеспечивает получение агломерата основностью свыше 2,2 до 5,0 с низким содержанием включений неусвоенной извести, высокими прочностными характеристиками и низким содержанием мелочи.

Соотношение CaO(c)/Fe2O3(c), равное 0,175 соответствует стехиометрическому соотношению, отвечающему формуле полукальциевого феррита. Уменьшение значения данного соотношения приводит к тому, что на стадии твердофазного взаимодействия образуется недостаточное количество легкоплавких ферритных соединений, что снижает на стадии жидкофазного упрочнения интенсивность образования железосиликатного расплава, ассимилирующего флюсующие добавки в агломерационной шихте.

Соотношение CaO(c)/Fe2O3(c), равное 0,7 соответствует стехиометрическому соотношению, отвечающему формуле двукальциевого феррита. В случае превышения данного значения путем увеличения количества известковосодержащего материала в гематитоизвестковой смеси, количество образующихся легкоплавких ферритных соединений остается на прежнем уровне, что не влияет на интенсивность образования железосиликатного расплава. В результате в готовом агломерате остается большое количество включений неусвоенной извести.

При увеличении размера частиц гематитоизвестковой смеси более 3 мм сокращается количество контактов между гематитом с оксидами кальция. В результате чего на стадии твердофазного взаимодействия образуется недостаточное количество легкоплавких ферритных соединений, снижая интенсивность образования железосиликатного расплава на стадии жидкофазного упрочнения. Количества железосиликатного расплава не достаточно для ассимиляции флюсующих добавок, в итоге в готовом агломерате остаются включения неусвоенной извести.

Способ производства офлюсованного железорудного агломерата, используемого для доменной плавки, осуществляют следующим образом.

В качестве основных компонентов шихты используют железорудные материалы в виде агломерационной руды, железорудного концентрата и др., твердое топливо в виде, например, коксовой мелочи, флюсующую добавку в виде извести и известняка для достижения основности агломерата до 2,2, а также флюсующую добавку в виде гематитоизвестковой смеси, включающую гематитосодержащий и известковосодержащий материалы, для достижения основности свыше 2,2 до 5,0. В качестве гематитосодержащего материала в гематитоизвестковой смеси могут использоваться окисленные агломерационные руды с низким содержанием кремнезема, например, Яковлевского рудника (РФ), месторождения Caradjas (Бразилия) и др. Также могут использоваться отходы металлургического производства, например, сталеплавильные шламы, или аспирационные пыли сталеплавильного производства с высоким содержанием гематита и низким содержанием кремнезема. В качестве известковосодержащего материала в гематитоизвестковой смеси используют подготовленные известь или известняк. Гематитосодержащий и известковосодержащий материалы используют с размером частиц менее 3 мм.

Гематитоизвестковую смесь предварительно подготавливают на специальной площадке с использованием напольной техники для усреднения ее состава. Гематитосодержащий и известковосодержащий материалы, входящие в гематитоизвестковую смесь, берут в количестве, обеспечивающем соотношение CaO(c)/Fe2O3(c), равное 0,175-0,700, где СаО-содержание оксида кальция в смеси, мас. %; Fe2O3 - содержание гематита в смеси, мас. %.

Далее ведут дозирование компонентов шихты в заданном количестве, их смешивание, окомкование и спекание на агломерационной машине.

Пример.

Способ производства офлюсованного железорудного агломерата по предлагаемому способу осуществляли следующим образом.

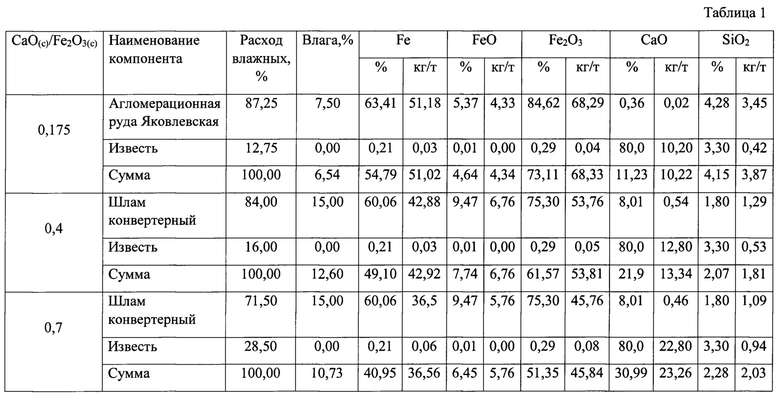

В качестве гематитосодержащего материала для приготовления гематитоизвестковой смеси с соотношением CaO(c)/Fe2O3(c), равным 0,175 использовали класс крупности 0-3 мм агломерационной руды Яковлевского рудника выделенный на грохоте, а в качестве известковосодержащего материала - отсев извести класса крупности 0-3 мм.

Петрографические исследования Яковлевской агломерационной руды показали, что оксиды железа в ней находятся в виде гематита и магнетита. Поэтому количество гематита в агломерационной руде определяли исходя из ее химического состава по формуле:

Fe2O3-FeO⋅69/31,

где: Fe2O3 - количество оксида трехвалентного железа в агломерационной руде, мас. %;

FeO - количество оксида двухвалентного железа в агломерационной руде, мас. %;

69 - количество оксида трехвалентного железа в магнетите, мас. %;

31 - количество оксида двухвалентного железа в магнетите, мас. %.

В качестве гематитосодержащего материала в гематитоизвестковой смеси с соотношением CaO(c)/Fe2O3(c), равным 0,4 и 0,7 использовали конвертерный шлам, обезвоженный в накопителях до влажности 15,0%, а в качестве известковосодержащего материала - отсев извести классом крупности 0-3 мм.

Петрографические исследования конвертерного шлама показали, что оксиды железа в нем находятся преимущественно в виде гематита. Кроме гематита в равных долях оксиды железа находятся в виде магнетита и вюстита. Поэтому количество гематита в конвертерном шламе определяли исходя из ее химического состава по формуле:

Fe2O3-0,5⋅FeO⋅69/31,

где: 0,5 - коэффициент распределения двухвалентного железа между магнетитом и вюститом, ед.

Химический состав полученной гематитоизвестковой смеси представлен в таблице 1.

В качестве основных компонентов агломерационной шихты использовали: агломерационную руду, железорудный концентрат, коксовую мелочь, известь, отходы металлургического производства. Для достижения основности свыше 2,2 в качестве флюсующей добавки в агломерационную шихту подавали гематитоизвестковую смесь в необходимом количестве.

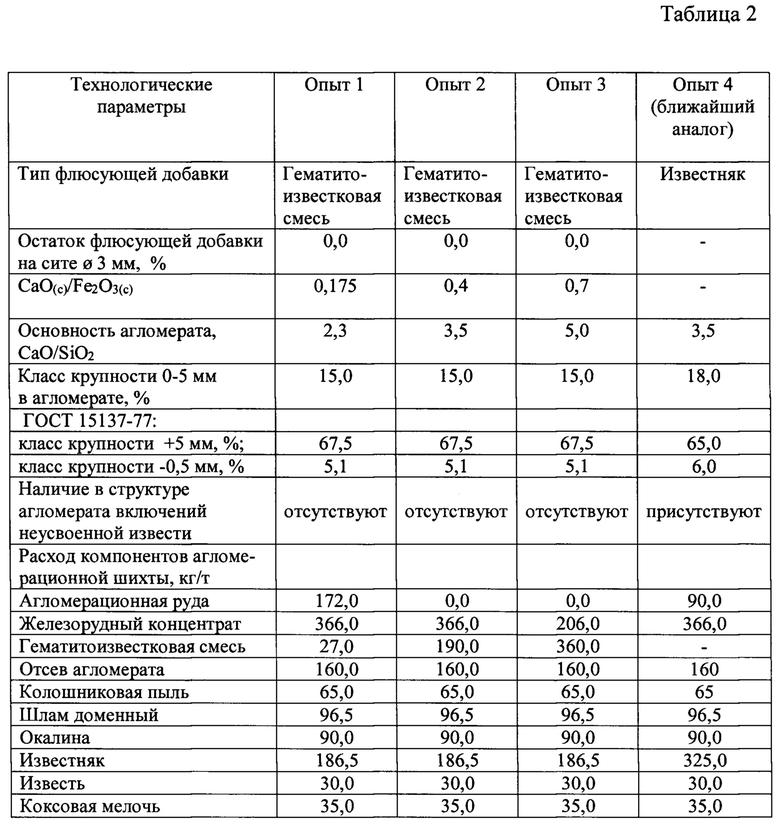

Агломерат производили основностью 2,3; 3,5 и 5,0, для получения которого использовали гематитоизвестковую смесь с соотношением CaO(c)/Fe2O3(c), равным 0,175; 0,4 и 0,7 соответственно.

Во всех случаях размер частиц гематитоизвестковой смеси была менее 3 мм, о чем свидетельствует отсутствие надрешеточного продукта при ее рассеве на сите с диаметром ячейки 3 мм.

Качество агломерата оценивали по ГОСТ 15137-77 по выходу класса крупности 0-5 мм на грохотах агломерата доменного цеха за сутки.

Полученный, согласно предлагаемому способу, агломерат по визуальной оценке не имел в своем составе включений неусвоенной извести, имел высокие прочностные характеристики и низкое содержание мелочи.

В агломерате основностью 2,3; 3,5 и 5,0 после испытаний в барабане по ГОСТ 15137-77 выход класса крупности +5 мм (прочность) - 67,5%, выход класса крупности -0,5 мм (истераемость) составил 5,1%, а выход класса крупности 0-5 мм на грохотах агломерата доменного цеха за сутки составил 15,0%.

Технологические параметры предлагаемого способа производства агломерата и полученные результаты представлены в таблице 2, опыты 1-3.

Также осуществляли производство офлюсованного железорудного агломерата по известному способу (ближайший аналог), технологические параметры и результаты которого представлены в табл. 2, опыт 4.

В качестве шихтовых материалов использовали материалы, аналогичные материалам используемым в предлагаемом способе.

Для получения агломерата основностью 3,5 в качестве флюсующей добавки подавался известняк крупностью менее 3 мм, о чем свидетельствовало отсутствие надрешеточного продукта при его рассеве на сите с диаметром ячейки 3 мм. Агломерационную шихту смешивали, окомковывали, подавали на агломерационную машину и спекали.

По визуальной оценке полученный агломерат имел в своем составе включения неусвоенной извести. После испытаний в барабане по ГОСТ 15137-77 прочность агломерата, была ниже в сравнении с предлагаемым способом и составила 65,0%, а истераемость - выше и составила 6,0%. Выход класса крупности 0-5 мм на грохотах агломерата доменного цеха за сутки составил 18,0%. Таким образом, прочностные характеристики агломерата ниже, а содержание мелочи выше по сравнению с предлагаемым способом.

В агломерате, произведенному согласно предлагаемому способу производства офлюсованного железорудного агломерата, прочностные характеристики выше, а содержание мелочи ниже, чем в агломерате, произведенному согласно известному способу - ближайшему аналогу.

Таким образом, использование заявляемого способа приводит к получению агломерата основностью свыше 2,2 до 5,0 с низким содержанием включений неусвоенной извести, высокими прочностными характеристиками и низким содержанием мелочи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| МАРГАНЦЕВЫЙ ФЛЮС ДЛЯ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА И ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО ФЛЮСА | 2016 |

|

RU2644838C2 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| Способ производства офлюсованных окатышей | 1987 |

|

SU1502640A1 |

Изобретение относится к металлургии черных металлов, в частности к получению сырья для доменной плавки - офлюсованного железорудного агломерата из многокомпонентных шихт, содержащих сырьевые материалы различных месторождений. Способ включает регулировку состава компонентов шихты, включающей железорудные материалы, флюсующую добавку и твердое топливо, подачу компонентов шихты на смешивание, окомкование и спекание агломерата. При этом флюсующую добавку на смешивание подают в виде извести, известняка и гематитоизвестковой смеси с размером частиц менее 3 мм, включающей гематитосодержащий материал и известковосодержащий материал в количестве, обеспечивающем соотношение CaO(c)/Fe2O3(c), равное 0,175-0,700, где СаО(c) - содержание оксида кальция в смеси, мас. %; Fe2O3(c) - содержание гематита в смеси, мас. %. Целесообразно в качестве гематитосодержащего материала использовать гематитовую агломерационную руду, или сталеплавильные шламы, или аспирационные пыли сталеплавильного производства. Изобретение обеспечивает получение агломерата основностью свыше 2,2 до 5,0 с низким содержанием включений неусвоенной извести, высокими прочностными характеристиками и низким содержанием мелочи. 1 з.п. ф-лы, 2 табл.

1. Способ производства офлюсованного железорудного агломерата, включающий регулировку состава компонентов шихты, включающей железорудные материалы, флюсующую добавку и твердое топливо, подачу компонентов шихты на смешивание, окомкование и спекание агломерата, отличающийся тем, что флюсующую добавку на смешивание подают в виде извести, известняка и гематитоизвестковой смеси с размером частиц менее 3 мм, включающей гематитосодержащий материал и известковосодержащий материал в количестве, обеспечивающем соотношение CaO(c)/Fe2O3(c), равное 0,175-0,700, где СаО(c) - содержание оксида кальция в смеси, мас. %; Fe2O3(c) - содержание гематита в смеси, мас. %.

2. Способ по п. 1, отличающийся тем, что в качестве гематитосодержащего материала используют гематитовую агломерационную руду, или сталеплавильные шламы, или аспирационные пыли сталеплавильного производства.

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| СПОСОБ УПРОЧНЕНИЯ АГЛОМЕРАТА | 0 |

|

SU169130A1 |

| JP 56000234 A, 06.01.1981. | |||

Авторы

Даты

2022-03-24—Публикация

2020-07-20—Подача