Изобретение относится к металлургии, в частности к переплавке отходов алюминия.

Известны способы переплавки алюминиевого лома и сплавов (стружки, фольги), заключающиеся в плавлении чистых отходов в барабанных и индукционных печах с отделением примесей рафинированием. Переплав стружки и фольги в барабанных печах ведется при жидком солевом шлаке, включающем хлористый натрий, хлористый калий и криолит.

Известно устройство для переплава алюминия, выбранное в качестве прототипа, содержащее печь (индукционную, сопротивления) и завалочное устройство.

Недостатки способа переплава алюминия в барабанной печи заключаются в потерях металла в горелой соли и дополнительном расходе энергии для ее расплавления.

Недостатки существующего способа и устройства переплава измельченных отходов алюминия в индукционной (сопротивления) печи заключаются в нерациональной засыпке (технологии переплава) алюминия, получаемого после установок переработки отходов кабельных заводов с размерами частичек (длина, диаметр) 1-7 мм.

Насыпная плотность измельченного алюминия 1590-1610 кг/м3, что составляет 58-61% плотности расплава алюминия. Прессование таких частичек ведет к дальнейшему их измельчению. Переплавка отходов металла в тигле существующих печей (индукционных, сопротивления) происходит при их полной загрузке алюминием. При этом 40% объема тигля занимает воздух, который взаимодействует с расплавленным алюминием с образованием окиси Al2O3. Наблюдается высокий процент (30-40%) угара металла. После расплавления первой засыпки алюминия приходится повторно (3-4 раза) засыпать отходы в печь, что вызывает дополнительное проникновение воздуха и увеличивает угар металла. Кроме этого, повторные засыпки измельченного алюминия в расплав до полного заполнения тигля приводят к значительному переохлаждению жидкого металла. В результате затрудняется контроль за процессом плавки (измерение температуры), увеличивается расход электроэнергии. В итоге получаемый расплав приходится дополнительно рафинировать, выравнивать температуру по сечению тигля, фильтровать для удаления окиси алюминия. Для уменьшения угара металла в печи при полной загрузке тигля приходится на всю высоту засыпки продувать инертным газом (азотом) до полного расплавления металла. При прогреве алюминия происходит нагрев и вдуваемого газа, что приводит к уменьшению его плотности и удалению из печи. Отсутствие подачи холодного газа приводит к проникновению воздуха.

Плавление алюминия с насыпной плотностью 1660 кг/м3 (60% плотности металла) вызывает дополнительные расходы электроэнергии. Это связано с тем, что в случае разогрева засыпки от стенок изложницы (тигля) распределение температур в контактируемых телах при прохождении теплового потока (q) вызывает скачок температуры ( Δtк), который пропорционален плотности теплового потока через контакт

q= αк. Δ tк, (1) где αк коэффициент контактной теплопередачи.

Возникновение скачка температуры вызывает термическое сопротивление R=1/ αк. Поток переносимой теплоты при контактном теплообмене состоит из теплового потока, возникающего в результате проводимости через контакт, теплопроводности слоя разогретого газа в зазоре и теплового излучения стенки тигля:

q=qп+qзиз+qизл (2)

Удельный контакт тепловой поток между частицами алюминия и стенкой тигля определяется по следующей формуле

qп=  ·

·  (t1-t2)

(t1-t2)

(3) где λ и Е соответственно коэффициент теплопроводности и модуль упругости алюминия; а радиус пятна контакта; Р давление на стенку тигля (определяется плотностью засыпки); ω0,4-0,5 показатель степени для волнистых поверхностей; t1 и t2 температура соответственно стенки тигля и частичек алюминия; h высота неровностей.

Как следует из выражения (3), увеличение теплового потока между стенкой тигля и частичками алюминия (а также между самими частичками) в первую очередь определяется размером пятна контакта и размерами частичек. Уменьшение а и h увеличивает тепловой поток. Кроме этого, увеличение давления на стенку изложницы и между самими частичками также увеличивает тепловой поток. Давление на стенку определяется насыпной плотностью алюминия. Увеличение плотности засыпки увеличивает тепловой поток. Максимальное значение тепловой поток имеет при плотности засыпки близкой к плотности расплавленного (твердого) металла.

Удельный тепловой поток через газовый зазор определяется по выражению

qзаз=  ·(t1+t2)

·(t1+t2)

(4) где λ коэффициент теплопроводности газа при температуре (t1+t2)/2; g1 и g2 длины температурных скачков на границах зазора; δ- зазор между поверхностями стенки тигля и частичек ( δh).

Из выражения (4) следует, что уменьшение зазора между соприкасаемыми поверхностями увеличивает тепловой поток, т.е. время расплавления засыпаемых отходов алюминия, а соответственно, и расход электроэнергии определяются насыпной плотностью алюминия и полнотой заполнения рабочего объема тигля.

Цель изобретения уменьшение угара и повышение качества переплавляемого алюминия, снижение расхода электроэнергии.

Это достигается тем, что в способе переплава алюминия в тигельной печи, включающем засыпку металла и подачу инертного газа, согласно изобретению 60-70% измельченных отходов вводят в предварительно перегретый расплав в струе инертного газа с интервалом времени необходимым для нагрева, плавления и перегрева расплава.

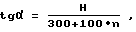

Цель достигается также тем, что в устройстве для получения металла, содержащем тигельную печь, обогреваемый бункер и трубку с отверстиями для распределения инертного газа, согласно изобретения внутренний диаметр тигля Dв, расстояние от выходных отверстий насадка трубки до зеркала жидкого металла Н, угол α наклона оси выходных отверстий насадка к горизонту, связаны между собой следующими зависимостями:

tgα  ,

,

Dв/2=300-100.n, H ≅ 300 мм,

n=0,1,2,3.12, α12-45o.

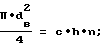

С целью равномерности распределения частичек металла по поверхности жидкого расплава, соотношения между внутренним dв и наружным dн диаметрами насадка, шириной с и высотой h отверстий, числом отверстий n, толщиной стенки δ и углом разворота кромки отверстий γ установлены по зависимостям c·h·n δ /c=1-1,5,

c·h·n δ /c=1-1,5, tgγ γ0-22o,

tgγ γ0-22o,

где δ(dн-dв)/2.

Последовательная засыпка 9-10% измельченного металла к массе перегретого расплава в струе инертного газа в количестве 60-70% вместимости тигля, а также установленные соотношения внутреннего Dв диаметра тигля, расстояния от выходных отверстий насадки Н до зеркала жидкого металла, угол наклона оси выходных отверстий к горизонту α диаметрами dв и dн насадка, шириной с и высотой h выходных отверстий, числом отверстий n и углом разворота кромки отверстий γ обеспечивают достижение цели изобретений.

При полной засыпке тигля измельченным алюминием плотности теплового потока от стенки определяются выражениями (1)-(4). Передача тепла в контактируемых телах и через газовый зазор вызывает увеличение затрат электроэнергии на расплавление загружаемого материала. Это обусловлено тем, что передача тепла происходит с поверхности тигля F1 на суммарную площадь контактируемых с ней частиц алюминия F2. Например, с поверхностью тигля F1=0,275 м2 контактируют частички алюминия с общей поверхностью F2=0,046 м2, соотношение площадей F1/F2=6 раз.

С остальной поверхности частичек передача тепла происходит через газовый зазор и излучением. Прессование частичек алюминия (d=(1-2).10-3 м и l=(3-7).10-3 м) приводит к их дальнейшему измельчению и увеличению поверхности контакта с воздухом. При температуре стенки тигля 730-800оС количество тепла, передаваемого излучением засыпке, составляет менее 5% по сравнению со значением, полученным по выражению (3)

Q C -

-

(5) где ε приведенная степень черноты; Со постоянная Стефана-Больцмана; t1 и t2 соответственно температуры стенки тигля и засыпки.

Увеличение температуры тигля свыше 800оС приводит к окислению расплава. Так, для жидкой стали количество тепла, передаваемого излучением при t1= 1500oС, по сравнению с алюминием при t=800оС возрастает в 13 раз, т.е. засыпка всего тигля и разогрев алюминия приводят к дополнительному расходу электроэнергии и увеличению времени процесса. Кроме этого, необходим значительный расход инертного газа для защиты всего объема засыпки, что также нежелательно. В случае первоначальной засыпки 30-40% алюминия от объема всей засыпки в тигель процесс переплава интенсифицируется. В случае первой засыпки и расплавления менее 30% от массы металла в полностью заполненном тигле увеличивается количество дополнительных засыпок в перегретый расплав в количестве 9-10% Кроме этого, необходимо точнее производить дозировку. Увеличение засыпки свыше 40% также нецелесообразно, так как увеличивает время нагрева, расход электроэнергии и азота, ухудшает качество металла. Масса дополнительной засыпки измельченного металла в количестве 9-10% к массе перегретого расплава в тигле вытекает из уравнения баланса тепла при перегреве алюминия на 100оС.

М.с2. Δ t=m.c1(tc-to)+r.m (6)

где М и m соответственно масса расплава и засыпки; с1 и с2 удельная теплоемкость твердого алюминия и расплава; Δt перегрев расплава. После подстановки исходных данных алюминия из (3) при произвольной массе расплава получаем соотношение m=(0,09-0,1)M.

После расплавления первой засыпки передача тепла в расплав происходит практически со всей поверхности тигля, контактирующей с расплавом. Кроме этого, расход азота необходим лишь только для защиты поверхности зеркала металла и нескольких слоев засыпки. Различие в плотностях твердого и жидкого алюминия (2868>2380 кг/м3) приводит к погружению частичек в расплав, их интенсивному прогреву и расплавлению, что следует из уравнения (3)

Nи=0,343.Re0,5.Рr0,4, (7)

где Nu  α коэффициент теплоотдачи расплава; λ коэффициент теплопроводности металла; δ характерный размер (толщина теплового пограничного слоя), Re= U.x/ ν критерий Рейнольдса; U скорость металла на границе с частичками; Рr критерий Прандтля, ν коэффициент кинематической вязкости.

α коэффициент теплоотдачи расплава; λ коэффициент теплопроводности металла; δ характерный размер (толщина теплового пограничного слоя), Re= U.x/ ν критерий Рейнольдса; U скорость металла на границе с частичками; Рr критерий Прандтля, ν коэффициент кинематической вязкости.

δ  x расстояние от стенки тигля до рассматриваемого сечения.

x расстояние от стенки тигля до рассматриваемого сечения.

Тепловой поток, передаваемый расплавом засыпке, определяется выражением

q= α ˙ F˙ Δ t, Вт (8)

где α коэффициент теплоотдачи расплава засыпке; F площадь поверхности частиц, контактирующих с расплавом; Δ t разность температур расплава и засыпки.

Сравнение выражений (3) и (8) показывает, что величина теплового потока, определяемого по (8) в десятки раз превышает значение, получаемое по (3). Это говорит о том, что за одно и то же время нагрев частиц алюминия при загрузке в перегретый расплав произойдет до более высокой температуры за счет получения тепла, в десятки раз превышающее тепло, получаемое при суммарном теплообмене через зазор, контакт и излучение. Кроме этого, уменьшается окисление частичек, их угар и расход защитного газа. После каждой засыпки частичек в перегретый металл масса получаемого после расплавления алюминия расплава увеличивается. Соответственно увеличивается и количество последующей засыпки, которая в процентном отношении составляет 9-10% от массы расплава.

Количество загружаемого в тигель измельченного алюминия может определяться по меткам, наносимым на внутренней и внешней поверхности бункера с визированием оставшегося количества. Измерение температуры расплава в тигле производится двумя термопарами, одновременно контролирующими температуру засыпки и расплава. В начальный момент подачи измельченного алюминия наблюдается понижение температуры расплава за счет аккумулирования тепла частичками. Это понижение температуры не должно превышать 100оС.

Для распределения частичек алюминия по поверхности зеркала металла существенное значение имеют размеры частичек (диаметр, длина), расстояние h1 от места падения частичек из бункера до выходных отверстий насадка, расположение выходных отверстий по периметру насадка, параметры отверстия, скорость газа на выходе из отверстия. Для измельченных частиц с параметрами d=2-3 мм, l=3-5 мм объем и масса частичек соответственно равны: V=(9,4-35,4).10-9 м3, m= (25-95).10-6 кг. В зависимости от ориентации частички (торцовая, боковая поверхность) площадь контакта с потоком газа равна F=(3,1-23,6).10-6 м2.

Для переноса частички на различное расстояние (зависит от внутреннего диаметра тигля) необходимо определенное давление газа (азота), обеспечивающее изменение траектории падения частицы при минимальном давлении газа. На дальность перемещения частицы при данном давлении газа играет роль высота точки взаимодействия ее с газом до зеркала металла Н, угол между осью выходного отверстия с горизонтом α конструкция распыливающего устройства (насадка), количество подаваемых частиц в единицу времени.

Для приведенных параметров частичек объемный расход при открытом бункере определим по работе (4), который равняется 86.10-6 см3/с при диаметре отверстия 25.10-3 м. По этой же работе скорость движения частиц в центре отверстия бункера определяется диаметром отверстия и гранулометрическим составом

a  (см/с)

(см/с)

(9)

где D диаметр отверстия, см; d средняя крупность частиц, мм; ν коэффициент вариации размера частиц, ед. При D=25.10-3 м значение а=0,35 м/с.

Скорость частиц перед выходным отверстием насадка будет равна

V=a+g. τ (10)

где а=0,35 м/с начальная скорость; g=9,81 м/с2 ускорение свободного падения; τ время падения частички.

Выходные отверстия распылителя выполняются щелевидными (в форме прямоугольника), расположенные на расстоянии h1 от бункера.

Например, при массе дополнительной засыпки m=3,5 кг время дозировки τ26 с, при m=21 кг τ151 с.

Увеличение расстояния h1 от бункера (питателя) до отверстий насадка приводит к увеличению скорости падения частиц, а соответственно и их энергии, что следует из формул

E  (11)

(11)

где скорость частицы V определяется по выражению (10).

Время падения частички определяют по формуле

τ  откуда v

откуда v  (12)

(12)

Расстояние h1 определяется количеством расплава в тигле и его высотой. Увеличение энергии падающей частицы приводит к необходимости увеличения скорости истечения газа из отверстий насадка. При оптимальном расстоянии h1 энергия струи газа (азота) расходуется только на искривление траектории движения частичек, обладающих своей кинетической энергией. Наличие щелевых отверстий увеличивает фронт струи, а соответственно, и время взаимодействия газа с частичкой, т.е. обеспечивается большая эффективность струй. Чрезмерное увеличение h1 увеличивает объем пространства тигля (печи). Кроме этого, при резком изменении траектории движения частиц (угол 70-90о) происходит потеря энергии частички на трение с газом. В результате дальность полета уменьшается, поэтому лучше несколько увеличить расстояние Н до зеркала металла и придать траекторию движения частицы более плавную. Т.е. значительное уменьшение угла наклона оси отверстия с горизонтом α нецелесообразно. Значительное увеличение угла α также нецелесообразно, так как при этом уменьшается дальность полета частиц и для достижения периферийных слоев зеркала металла необходимо будет увеличить высоту Н.

С учетом вышесказанного можно записать

tgα  (13)

(13)

где Н расстояние от выходных отверстий насадка до зеркала металла; Dв/2= 300+100. n радиус тигля, n=0,1,2,3.12, Н ≅ 300 мм, α=12-45о. Практически для всех тиглей высота Н не должна превышать 300 мм. Наиболее оптимальный угол α 45о для тиглей с Dв=0,6 м. Для диаметров тиглей Dв>0,6 м для обеспечения постоянства Н (экономия объема тигля) целесообразно уменьшать угол наклона оси отверстия α Минимальное значение α12о для тиглей с Dв=3000 мм.

Расход газа через отверстие насадка можно определить следующим образом.

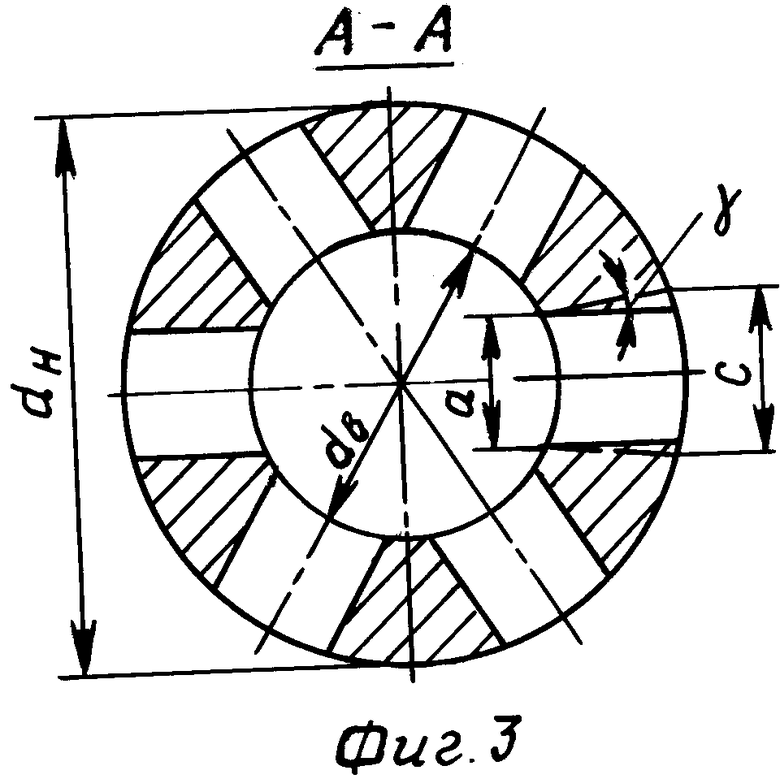

Сила воздействия струи газа на частичку (5)

P Cx·(2L)·  cosβ (14)

cosβ (14)

где Сх= 1,2 коэффициент; 2.L высота выходного отверстия; ρ плотность газа (азота); V скорость; β угол между струей газа и вертикалью (направлением падения частицы).

Сила тяжести частички

F=m.g, (15)

где m масса частички.

В случае равенства (14) и (15) обеспечивается режим "витания" частички. На практике не требуется скорости газа, обеспечивающей "витание" частиц, а только их отклонение с перемещением на зеркало металла. Численное значение, полученное по выражению (15), для обеспечения заданного расхода газа должно в 2-3 раза превышать значение, полученное по (14). С учетом этого скорость газа на выходе из отверстия насадка определится по выражению

v  (16)

(16)

Масса частиц m в выражении 16 определяется с учетом массы всей засыпки в течение времени τ и количества отверстий n.

Равенство отношений  c·h·n (или Fн=Fотв) говорит о равенстве площадей центрального канала насадка и выходных отверстий. Расход газа через канал определяется площадью проходного сечения и скоростью газа. Увеличение площади отверстий (Fотв>Fн) приводит к уменьшению скорости газа на выходе из них, а соответственно, к уменьшению силы воздействия на частички металла. В итоге уменьшается расстояние, на которое они перемещаются. В случае (Fотв<Fн) (сумма площадей выходных отверстий насадка меньше площади центрального канала) увеличивается сопротивление течению газа через отверстия, а соответственно, возрастают потери давления.

c·h·n (или Fн=Fотв) говорит о равенстве площадей центрального канала насадка и выходных отверстий. Расход газа через канал определяется площадью проходного сечения и скоростью газа. Увеличение площади отверстий (Fотв>Fн) приводит к уменьшению скорости газа на выходе из них, а соответственно, к уменьшению силы воздействия на частички металла. В итоге уменьшается расстояние, на которое они перемещаются. В случае (Fотв<Fн) (сумма площадей выходных отверстий насадка меньше площади центрального канала) увеличивается сопротивление течению газа через отверстия, а соответственно, возрастают потери давления.

Отношение толщины стенки насадка δ (длина канала) к ширине отверстия с, равное δ /c=1-1,5, определяется тем, что при δ /c<1 поток газа не успевает сформироваться в выходном отверстии, а соответственно, ухудшаются параметры истекающей струи (увеличивается ее расширение, уменьшается сплошность струи). При δ /с>1,5 увеличивается сопротивление течению потока в отверстии насадка, а соответственно, уменьшается его скорость.

Отношение  tgγ определяет степень различия ширины выходного отверстия. Различие ширины выходного отверстия на входе (а) и выходе из него (с) преследует цель увеличения площади поверхности, перекрываемой струями для равномерного распределения частиц на поверхности зеркала металла.

tgγ определяет степень различия ширины выходного отверстия. Различие ширины выходного отверстия на входе (а) и выходе из него (с) преследует цель увеличения площади поверхности, перекрываемой струями для равномерного распределения частиц на поверхности зеркала металла.

Величину раскрытия струи можно определить по выражению (5)

b=tg βo(x+xo), (17)

где tg βo= 0,22;H= xo=2,3.bo полюсное расстояние; х расстояние вдоль оси струи до рассматриваемого сечения; 2bo ширина выходного отверстия.

Из выражения (17) видно, что увеличение ширины отверстия приводит к увеличению величины раскрытия струи (фронт струи). Однако увеличение 2bo приводит к увеличению площади выходных отверстий, а соответственно, к снижению скорости газа на выходе из отверстия. Увеличения фронта струи при незначительном уменьшении скорости газа можно добиться профилированием выходных отверстий. При этом ширина отверстия с, измеренная по наружному диаметру насадка, превышает ширину а по внутреннему диаметру. Максимальное значение с должно быть таким, чтобы при этом обеспечивалось δ /c=1. Выбирая произвольную толщину стенки δ с учетом отношения δ /c=1-1,5, получаем γ0-22о. Максимальное значение угла γ22о целесообразно применять в том случае, когда отношение параметров отверстия h/c>3. Минимальное значение γ0 в случае h/c= 1,5-2.

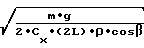

На фиг.1 показан внешний вид заявляемого устройства.

Предлагаемое устройство состоит из печи 1, внутри которой расположен тигель 2, обогреваемого бункера 3, затворов 9, трубок 4 и 5 для подвода газа, насадка 6 с отверстиями 7, вытяжного шкафа 8, газохода 10.

Работа устройства состоит в следующем. Предварительно в бункер 3 загружается необходимое количество измельченного алюминия, включается печь и одновременно с разогревом тигля происходит нагрев бункера и засыпки. При достижении температуры в бункере 100-120оС производится загрузка тигля металлом в количестве 30% его вместимости. Загрузка и прекращение подачи металла осуществляется вращением двух затворов 9.

Затвор представляет собой круглый диск с прорезью, соединяющей край и середину и предназначенной для свободного перемещения трубки с газом. Включают подачу газа, предварительно погрузив трубку 4 в засыпку. Плавление засыпки производится при постоянной подаче газа (азота). Температура образовавшегося расплава и засыпки постоянно контролируется термопарами. При перегреве расплава на 100оС производится подача засыпки в количестве 9-10% от массы расплава. Выходные отверстия насадка располагаются на расстоянии Н от зеркала металла. Отработавшие газы через газоход 10 поступают на обогрев бункера 3, после чего удаляются в вытяжной шкаф 8. Последовательность операций засыпки металла и плавления его в тигле повторяется. После расплавления всей засыпки и опорожнения бункера осуществляется продувка расплава в тигле азотом на всю глубину с перемешиванием металла и выравниванием его температуры. В случае необходимости дополнительно производится продувка расплава газообразным хлором. Подготовленный алюминий отстаивается в печи до температуры начала разливки (650-680оС).

Предлагаемый способ разливки опробован в лабораторных условиях при переплаве измельченного алюминия в печи СНОЛ-1,6.2,5.1/9-4И (ТУ 16-681.051-84) мощностью 1,8 кВт с температурой внутри печи до 900оС. Нагрев и плавление засыпки производилось в емкости размером 0,25х0,15х0,12 м, изготовленной из нержавеющей стали с толщиной стенки 1 мм и покрытой изнутри цинковой краской. Наружная поверхность емкости теплоизолировалась. Емкость закрывалась крышкой, через отверстие в которой подводился инертный газ (азот). Моделирование выполнялось с соблюдением равенства критериев Фурье Fo=  и Нуссельта Nu

и Нуссельта Nu  где а, α γ соответственно коэффициенты температуропроводности, теплоотдачи и теплопроводности алюминия, τ время процесса; l высота засыпки; х характерный размер (размер частичек алюминия).

где а, α γ соответственно коэффициенты температуропроводности, теплоотдачи и теплопроводности алюминия, τ время процесса; l высота засыпки; х характерный размер (размер частичек алюминия).

В первом случае емкость полностью загружали засыпкой в количестве 7,2 кг, во втором случае (заявляемый способ) в емкость загружали 1,5 кг алюминия. Масса расплавленного алюминия в полностью заполненной емкости составляет 11 кг. В процессе переплава было установлено, что в заявляемом способе уменьшается время процесса (до 15-20%), а соответственно, расход электроэнергии, улучшается качество металла.

На АО "Амуркабель" создана опытная установка для переплава алюминия, поступающего с участка переработки отходов.

В состав установки входит тигельная печь САТ-02н вместимостью 250 мг алюминия и мощностью 60 мВт, бункер для засыпки и дозировки металла, трубка с насадками для подвода газообразного азота в тигель печи. Масса первой засыпки 38 кг, давление на стенку изложницы 284 Н/м2. Величина удельного контактного теплового потока от прижимаемой к изложнице засыпки алюминия при разнице температур Δ t=500оС составляет 51,7 кВт/м3, удельный тепловой поток через газовый зазор 14 кВт/м2, тоже при излучении с поверхности тигля составляет 1,92 кВт/м2, суммарный удельный тепловой поток равняется 67,6 кВт/м2. тепловой поток от стенки тигля засыпке алюминия при боковой поверхности контакта 0,275 м2 составляет 18,6 кВт. Количество тепла, идущее на нагрев, плавление и перегрев жидкого алюминия, соответственно равняется 21,8; 15 и 3,4 МДж. При среднем диаметре тигля 0,4 м поверхность контакта с жидким металлом равняется 0,126 м2, толщина засыпаемого слоя массой 3,5 кг достигает 16-18 мм. При среднем значении коэффициента теплоотдачи расплава засыпке 3260 Вт/м2.К количество тепла перегрева металла, передаваемого засыпке, равняется 52 кВт.

В предлагаемом варианте уменьшается время плавления засыпки и угар металла, повышается его качество.

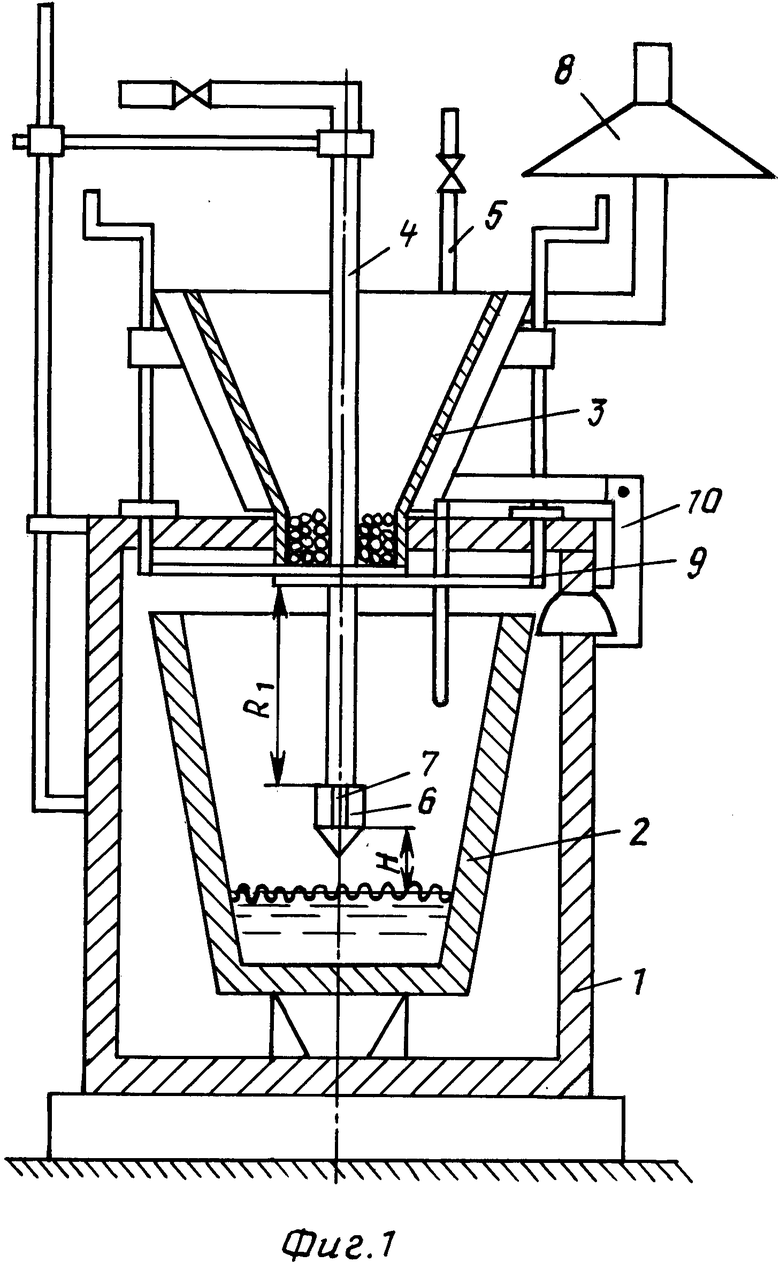

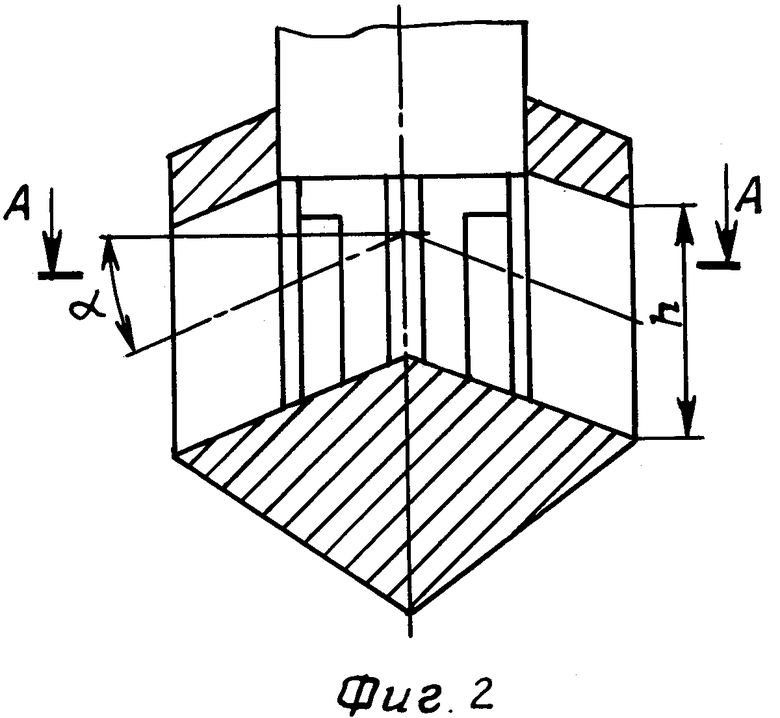

На фиг. 2 и 3 показана насадка для подачи инертного газа в тигель печи, соответственно продольный и поперечный разрезы.

При переработке измельченных отходов алюминия в устройстве, содержащем тигельную печь САТ-025Н вместимостью тигля 250 кг металла, значения параметров следующие: объем бункера для засыпки 200 кг алюминия 0,125 м3, форма и размеры бункера усеченный конус высотой 0,79 м с диаметрами оснований 0,7 и 0,14 м; время расплавления первой засыпки (38 кг) алюминия 2160 с; время перегрева 38 кг на 100оС 183 с; время расплавления засыпки 3,5 кг алюминия в расплаве 67 с, расстояние от зеркала металла до выходных отверстий насадка Н= 0,3 м; угол наклона оси выходных отверстий к горизонту α45о; внутренний диаметр насадка dв=15 мм; число отверстий n=6, размеры отверстия hхa=7,5x4 мм; толщина стенки насадка δ6 мм, максимальный расход газа для подачи 21 кг алюминия через насадок G=0,11 м3, максимальная скорость газа на выходе из отверстия в период подачи засыпки U=3,8-4,6 м/с.

Заявляемые способ получения алюминия в тигельной печи и устройство для его реализации позволяют уменьшить время плавления засыпки, а соответственно, и расход электроэнергии, уменьшить угар металла и повысить его качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ АНТИФРИКЦИОННЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198055C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084310C1 |

| СПОСОБ ВВОДА ШИХТЫ В ПЛАЗМЕННО-ДУГОВУЮ ЭЛЕКТРОПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335549C2 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ИЗДЕЛИЯ | 1992 |

|

RU2069208C1 |

| Система подачи дисперсного материала в сталь-ковш при выпуске расплавленного металла из конвертера | 2024 |

|

RU2832806C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА ПОВЫШЕННОЙ ЧИСТОТЫ В ИНДУКЦИОННОЙ ПЕЧИ | 2003 |

|

RU2243280C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1996 |

|

RU2083699C1 |

| СПОСОБ ПЕРЕПЛАВА ПЫЛЕВИДНЫХ ОТХОДОВ КРЕМНИЯ В СРЕДЕ ТВЕРДОЖИДКОГО АЛЮМИНИЯ | 2000 |

|

RU2180013C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

Использование: переплавка отходов алюминия. Сущность: предварительный перегрев расплава металла, засыпка шихты порциями 9 10% массы расплава, подаваемой в струе инертного газа с интервалом времени, необходимым для перегрева каждой порции засыпки на 100°С, а также устройство, выполненное с насадком с отверстиями, позволяют уменьшить время плавления и угар металла 2 с. и 1 з. п. ф-лы, 3 ил.

где Dв/2 300 + 100 · n;

n 0 12 целое число;

α = 12-45°;

H ≅ 300 мм.

δ/c = 1-1,5;

γ = 0-22°.

| Приспособление в лесопильной раме для автоматического изменения подачи с изменением толщины бревна | 1923 |

|

SU661A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1993-08-17—Подача