Изобретение относится к области черной металлургии, в частности к оборудованию для раскисления, легирования, модифицирования или десульфурации жидкого металла в сталь-ковше.

Во время выпуска металла в сталь-ковш из конвертера проводят операцию его раскисления, легирования, модифицирования, десульфурацией присадкой чушек алюминия по 16…20 кг каждая в количестве от 200 до 700 килограммов на плавку. Учитывая меньшую плотность алюминия по сравнению с жидкой сталью, чушки алюминия расплавляются на поверхности металла в ковше с частичным окислением в результате взаимодействия с кислородом атмосферного воздуха и кислорода шлака. По данной причине усвоение алюминия из чушек не превышает 50%, что повышает их расход, а продукты раскисления - оксиды алюминия загрязняют металл.

Известно установка для обработки расплава металла в ковше, которая может быть выполнена в виде одноручьевого трайб-аппарата с многорежимной подачей, включая возможность подачи в режиме реверса, или в виде многоручьевого трайб-аппарата с многорежимной подачей, включая возможность подачи в режиме реверса [патент РФ №2561553, МПК C21C 7/00, 2015].

Недостатком данной установки является то, что она не может осуществлять подачу в сталь-ковш дисперсных материалов, позволяющих производить раскисление, легирование, модифицирование или десульфурацию жидкого металла в сталь-ковше более эффективно.

Наиболее близким по технической сущности к заявляемому изобретению является комплекс оборудования для воздействия на химический состав жидкой стали, содержащий металлоплавильную емкость с выпускным отверстием, ковш, канал для перелива жидкого металла из металлоплавильной емкости в ковш, рабочая часть которого выполнена из огнеупорного материала, при этом канал для перелива жидкого металла из металлоплавильной емкости в ковш установлен вертикально, соосно выпускному отверстию металлоплавильной емкости, а устройства для подачи в жидкий поток металла элементов, изменяющих химический состав металла, расположены на нескольких участках упомянутого канала на входе по его периметру и по высоте, при этом устройство для подачи в жидкий поток металла элементов в измельченном виде установлено по высоте канала [патент РФ № 2288280, МПК C21C 7/00, B22D 1/00, 2006].

Недостатком данного комплекса является трудность его реализации, а также то, что при сливе металла из конвертера будет происходить сильное разбрызгивание стали об «каналосодержащее тело».

Технический результат изобретения - разработка системы, позволяющей подавать дисперсные материалы (в частности раскислители) в сталь-ковш во время выпуска стали из сталеплавильного агрегата (конвертера), а также снижение их угара и получение стали с удовлетворительными показателями по чистоте от неметаллических включений.

Технический результат достигается тем, что в системе для подачи дисперсных материалов в сталь-ковш при выпуске расплавленного металла из конвертера, включающей установку инжекции, содержащую накопительный бункер для дисперсных материалов и бункер высокого давления, и проходящую от установки инжекции систему трубопроводов для подачи дисперсных материалов, согласно изобретению система трубопроводов содержит вертлюг, проходит внутри цапфы и опорного кольца конвертера и выходит у его летки, при этом выход трубопровода расположен от оси летки конвертера на расстоянии не более двенадцати ее диаметров.

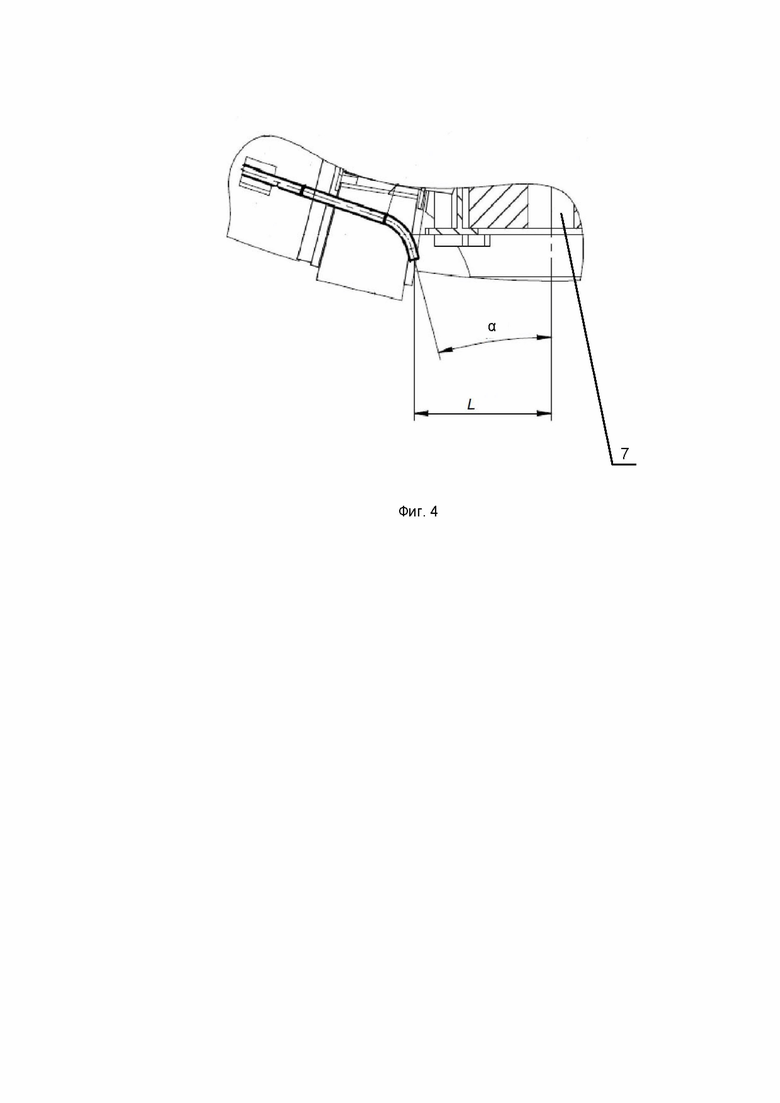

Угол между осью выходного конца трубопровода и осью летки конвертера в горизонтальной плоскости находится в диапазоне 10-30°.

Над выходом трубопровода расположен защитный кожух, присоединенный к корпусу конвертера.

Сущность изобретения.

Во время выпуска металла в стальковш производится присадка раскислителей. Стандартный, общепринятый, подход подразумевает использование присадки чушек алюминия массой по 16 - 20 кг каждая. Данный способ присадки раскислителя характеризуется тем, что чушки алюминия плавают на поверхности металла/шлака, что значительно снижает степень его усвоения, что также приводит к повышенному перерасходу алюминия.

Заявленное техническое решение подразумевает отдачу гранул раскислителя (рекомендуемый размер 0,5-6,0 мм) механизированным способом. При этом, раскислитель вводится в металл под давлением в струе инертного газа (5-8 бар) и растворяется в металле с высокой скоростью с повышенным усвоением по сравнению с чушкой.

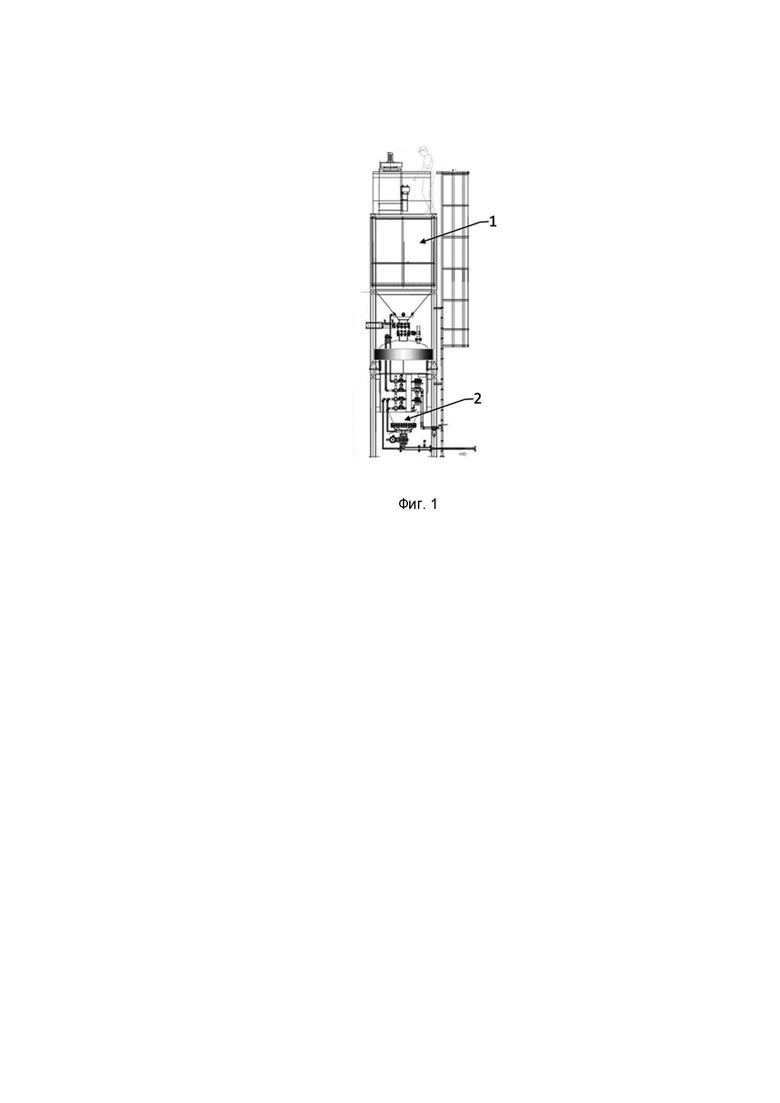

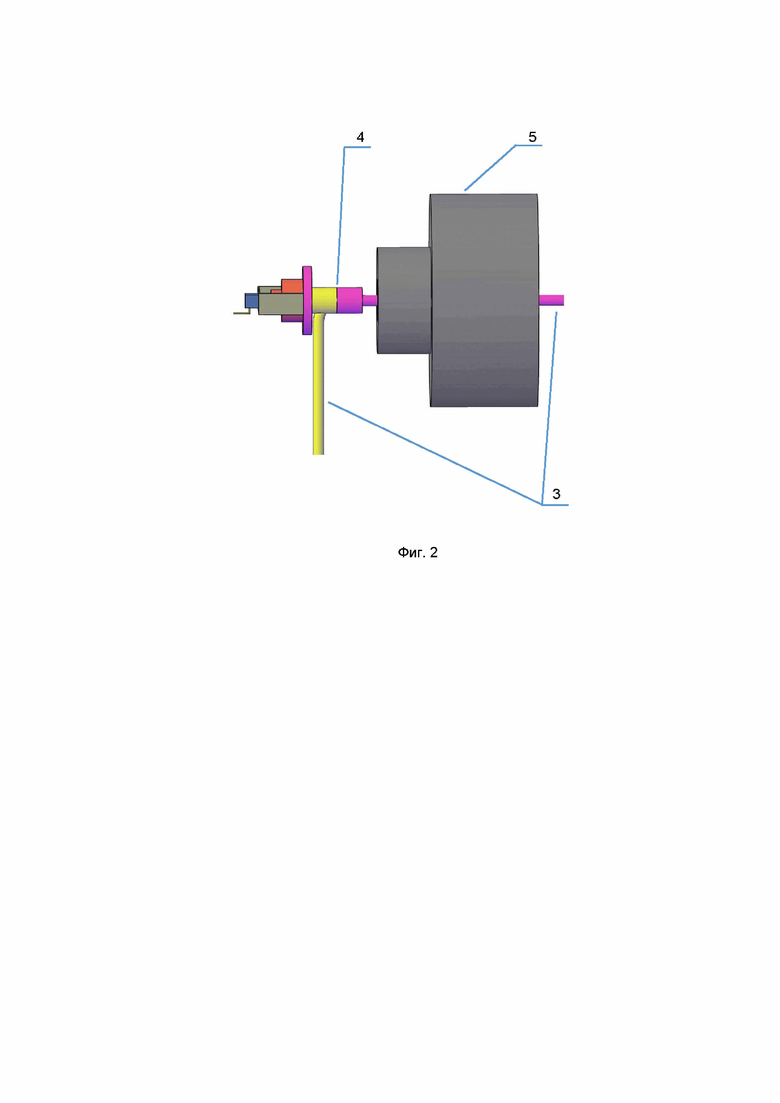

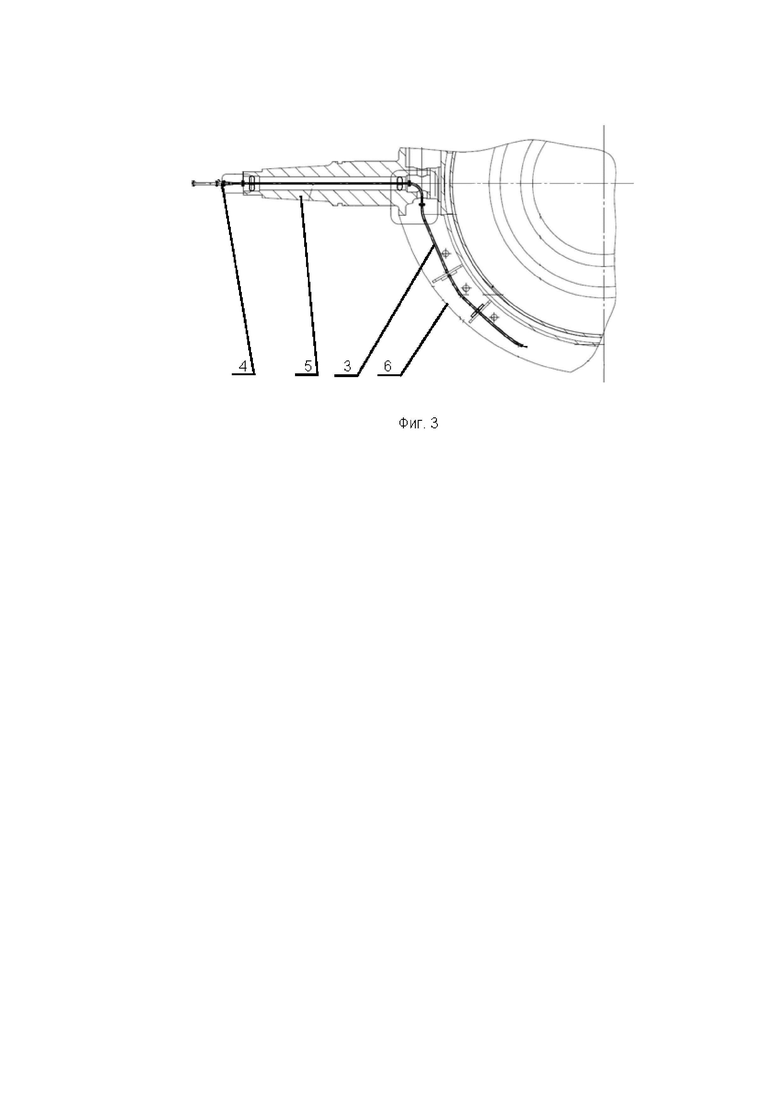

Способ отдачи дисперсных материалов (раскислителей) реализован следующим образом. Алюминиевые гранулы из накопительного бункера (1) инжекционной установки подаются в бункер высокого давления (2), затем они под давлением, в струе инертного газа, подаются по системе трубопроводов (3), содержащих вертлюг (4) и расположенных внутри цапфы конвертера и опорного кольца, до конца трубопровода, выходящего у летки конвертера.

Накопительный бункер необходим для приема и хранения дисперсных материалов (раскислителей).

Бункер высокого давления необходим для порционной подачи дисперсного материала в струе инертного газа в трубопровод под давлением, с последующим вводом дисперсного материала в металл.

Вертлюг необходим для соединения неподвижной части трубопровода идущей от инжекционной установки с подвижной частью трубопровода, идущей от цапфы конвертора и опорного кольца и выходящего у летки конвертора.

Трубопровод обеспечивает проводку дисперсных материалов к металлу от инжекционной установки. Трубопровод прокладывают вдоль оси цапфы конвертора и далее загибаю в опорное кольцо. Внутри опорного кольца трубопровод опоясывает часть конвертера и выходит у летки под углом 10-30° к оси летки конвертера в горизонтальной плоскости.

Угол между осью выходного конца трубопровода и осью летки конвертера в горизонтальной плоскости должен находится в диапазоне 10-30°. В случае, если указанный угол не будет удовлетворять заявленному диапазону, то возможно непопадание дисперсных материалов на зеркало металла в стальковше или их попадание в зону у стенок стальковша, вследствие чего будет увеличиваться расход дисперсных материалов и снижение их усвоения.

Выход трубопровода (по оси) должен быть расположен от оси летки конвертера на расстоянии не более двенадцати диаметров летки, иначе возможно непопадание дисперсных материалов на зеркало металла в стальковше, а также уменьшение глубины их проникновения в металл.

Над выходом трубопровода расположен защитный кожух, присоединенный к корпусу конвертера, который защищает трубопровод от повреждения вследствие возможного падения металлолома, попадания расплавленного металла и шлака.

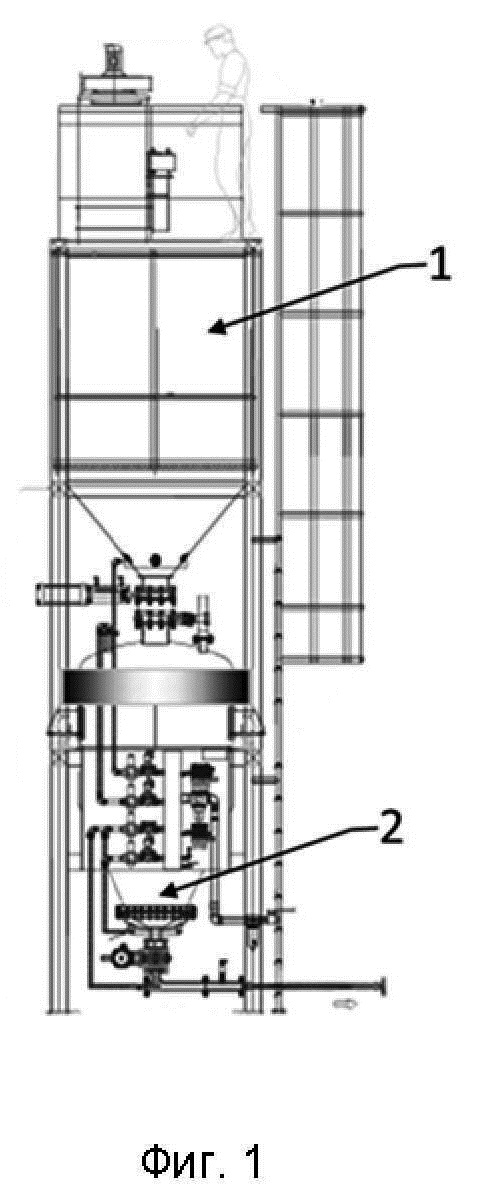

Изобретение поясняется чертежами, где изображено:

Фиг. 1 - показан общий вид установки инжекции

Фиг. 2 - общий вид соединения неподвижной части трубы с подвижной частью трубы через вертлюг

Фиг. 3 - общий вид прохождения трубопровода

Фиг. 4 - общий вид выхода трубопровода у летки конвертера

Обозначения на чертежах:

1 - накопительный бункер

2 - бункер высокого давления

3 - система трубопроводов

4 - вертлюг

5 - цапфа конвертера

6 - опорное кольцо конвертера

7 - летка конвертера

α - угол между осью выходного конца трубопровода и осью летки конвертера

L - расстояние между выходом трубопровода (по его оси) и осью летки конвертера.

Пример.

В установку инжекции подавали алюминиевые гранулы фракцией 0,6-5 мм. Набор навески гранулы из накопительного бункера в бункер высокого давления происходил в автоматическом режиме по заданию. Задание формировалось в момент получения информации о замере окисленности металла (по зонду). В момент наклона конвертера в сторону выпуска более 67 градусов происходило автоматическое открытие клапана азота на эжекцию с продувкой через трубопровод к летке конвертера. Так же автоматически открывался клапан азотной линии в бункер высокого давления, для создания внутри давления от 5 до 8 бар. При достижении угла наклона конвертера от 82° (при длительности выпуска до 6 минут) до 86° (при длительности выпуска от 6 минут и более) градусов происходило автоматическое открытие затвора подачи алюминия из инжектора и начинался процесс инжекции алюминия в струю металла. Прекращение подачи алюминия осуществлялось автоматически по выполнению задания расхода алюминия.

В таблице приведены сравнительные характеристики нескольких плавок. Как видно из таблицы, при реализации заявленного технического решения удается снизить расход алюминия на 1 ррм кислорода в металле и повысить чистоту стали по неметаллическим включениям.

Таблица 1

Результаты экспериментов

(диаметр летки составлял 0,25м)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОЙ СТАЛИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288280C1 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КОВШЕ | 2014 |

|

RU2562848C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| Смесь для раскисления стали | 1988 |

|

SU1694658A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Слиток алюминиевый для раскисления стали | 1983 |

|

SU1093710A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

Изобретение относится к области металлургии, в частности к оборудованию для подачи дисперсного материала в сталь-ковш при выпуске расплавленного металла из конвертера. Система содержит установку инжекции, содержащую накопительный бункер для дисперсных материалов и бункер высокого давления, и проходящую от установки инжекции систему трубопроводов для подачи дисперсных материалов. Система трубопроводов содержит вертлюг, проходит внутри цапфы и опорного кольца конвертера и выходит у его летки, при этом выход трубопровода расположен от оси летки конвертера на расстоянии не более двенадцати ее диаметров. Угол между осью выходного конца трубопровода и осью летки конвертера в горизонтальной плоскости находится в диапазоне 10-30°. Изобретение позволяет разработать систему для подачи дисперсных материалов, в частности раскислителей, в сталь-ковш, и снизить их угар, а также получить сталь с удовлетворительными показателями по чистоте от неметаллических включений. 2 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

1. Система подачи дисперсных материалов в сталь-ковш при выпуске расплавленного металла из конвертера, включающая установку инжекции, содержащую накопительный бункер для дисперсных материалов и бункер высокого давления, и проходящую от установки инжекции систему трубопроводов для подачи дисперсных материалов, отличающаяся тем, что система трубопроводов содержит вертлюг, проходит внутри цапфы и опорного кольца конвертера и выходит у его летки, при этом выход трубопровода расположен от оси летки конвертера на расстоянии не более двенадцати ее диаметров.

2. Система по п. 1, отличающаяся тем, что угол между осью выходного конца трубопровода и осью летки конвертера в горизонтальной плоскости находится в диапазоне 10-30°.

3. Система по п. 1, отличающаяся тем, что над выходом трубопровода расположен защитный кожух, присоединенный к корпусу конвертера.

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОЙ СТАЛИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288280C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ СТАЛЬНЫХ ТРУБ С ОТЛИЧНОЙ СТОЙКОСТЬЮ В КИСЛОЙ СРЕДЕ | 2008 |

|

RU2433189C2 |

| Конвертор | 1982 |

|

SU1138417A1 |

| Устройство для раздельной подачи газов в конвертер | 1985 |

|

SU1296594A1 |

| Грохот для обезвоживания материалов | 1984 |

|

SU1243836A1 |

| US 4632368 A, 30.12.1986. | |||

Авторы

Даты

2025-01-09—Публикация

2024-03-06—Подача