Изобретение относится к металлургии и может быть использовано, в частности, для получения непрерывных деформированных заготовок из смеси металлов.

Известен способ получения непрерывнолитых деформированных заготовок [1. Патент 2137570 RU. Способ получения непрерывнолитых деформированных заготовок и устройство для его осуществления /В.В.Стулов, В.И.Одиноков, М.Б.Соболев. Опубл. 20.09.99. Бюл. 26], включающий подачу жидкого металла и инертного газа в кристаллизатор с двумя парами стенок, одна из которых выполнена в верхней части с расширяющимися участками с возможностью вращательного движения, а стенки второй пары выполнены вертикальными с возможностью возвратно-поступательного перемещения, обжатие заготовки и ее непрерывное выталкивание, причем в кристаллизатор дополнительно подают металл с более низкой температурой кристаллизации, в начале подают металл с более низкой температурой кристаллизации через отверстия в двух глуходонных разливочных стенках, а металл с более высокой температурой кристаллизации подают через два отверстия в одном погружном глуходонном разливочном стакане, установленном по центру, расплавы при перемешивании образуют смесь.

Недостаток способа [1] заключается в неравномерном распределении в сечении заготовки металла с более низкой температурой кристаллизации, например свинца в смеси с алюминием. Кроме этого, заливка двух жидких металлов нерастворимых одного в другом приводит к наличию расслаивающихся прослоек.

Известен способ непрерывного литья заготовок [2. Патент 2084310 RU. Способ непрерывного литья заготовок и устройство для его осуществления / В.В. Стулов, В. И.Одиноков. Опубл. 20.07.97. Бюл. 20], включающий распыливание в кристаллизаторе жидкого металла, подачу в кристаллизатор инертного газа и пылевидного углерода, обжатие напыленного слоя частиц жидкого металла и пылевидного углерода, калибровку поверхности заготовки и ее непрерывное выталкивание.

Недостаток способа литья заготовок [2] заключается в отсутствии сведений о массовом соотношении распыливаемого металла и пылевидного углерода. Кроме этого, отсутствие сведений о размерах частиц, в частности углерода, затрудняет использование способа на практике для получения заготовок из антифрикционных сплавов, например алюминий - свинец.

Известен способ получения непрерывнолитых деформированных заготовок [3. Патент 2151021 RU. Способ получения непрерывнолитых деформированных заготовок и устройство для его осуществления /В.В.Стулов, В.И.Одиноков. Опубл. 20.06.2000. Бюл. 17], включающий распыливание в кристаллизаторе жидкого металла, подачу в кристаллизатор инертного газа, обжатие напыленного слоя, калибровку поверхности заготовки и ее непрерывное выталкивание, одна пара вертикальных стенок кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а вторая пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали, а распыливание в кристаллизатор жидкого металла начинают с выключенным приводом стенок при сведенных стенках второй пары и через два ряда струй вдоль стенок второй пары с расширенным в верхней части участком.

Заявляемый способ направлен на создание высокоэффективного процесса получения деформированных заготовок из сплавов двух металлов, в том числе из нерастворимых одного в другом металле.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в

1) эффективном использовании отходов производства (измельченной стружки, например алюминия);

2) получении непрерывных деформированных заготовок произвольной формы и толщины из антифрикционных сплавов (например, алюминий - свинец).

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: распыливание в кристаллизаторе жидкого металла через два ряда струй вдоль стенок второй пары с расширенным в верхней части участком; подачу в кристаллизатор инертного газа; засыпка в кристаллизатор измельченного материала, инородного распыливаемому металлу; обжатие жидкого металла и измельченного материла; калибровка поверхности заготовки и ее непрерывное выталкивание; одна пара вертикальных стенок кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а вторая пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали.

Отличительные признаки: засыпка в кристаллизатор смеси двух измельченных материалов с различной температурой плавления, один из металлов засыпки однороден распыливаемому в кристаллизаторе металлу; массовое содержание в смеси металла с более низкой температурой плавления составляет М=1-10%; количество распыливаемого в кристаллизаторе жидкого металла составляет 40-60% массы получаемой заготовки; размер частиц металла с более низкой температурой плавления "d1" и размер частиц металла с более высокой температурой плавления "d2" связаны соотношением d1=(0,05-0,25)d2.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Засыпка в кристаллизатор смеси двух измельченных материалов с различной температурой плавления позволяет добиться равномерного распределения каждого из металлов по сечению кристаллизатора в результате их предварительного перемешивания перед засыпкой по сравнению с перемешиванием расплавов металлов. Наличие в засыпке одного из металлов, однородного распыливаемому, обеспечивает их надежное соединение (сваривание) при обжатии и получение деформированной заготовки с равномерным распределением по сечению измельченного металла, инородного распыливаемому. Кроме этого, наличие в засыпке измельченного металла, однородного распыливаемому, исключает необходимость его расплавления и исключается возможность растрескивания заготовки по сравнению с ее получением только из смеси расплавов, то есть повышается эффективность процесса в целом.

Уменьшение массового содержания в смеси металла с более низкой температурой плавления М<1% (например, свинца в смеси с алюминием) не обеспечивает в ряде случаев выполнение требований, предъявляемых к антифрикционным материалом по увеличению срока службы изделий.

Увеличение массового содержания в смеси металла с более низкой температурой плавления М>10% в ряде случаев приводит к уменьшению прочности заготовки и ограничивает область применения изделий, например, из сплава алюминий - свинец.

Уменьшение количества распыливаемого в кристаллизаторе жидкого металла <40% массы получаемой заготовки не обеспечивает разогрев до необходимой температуры измельченного металла, однородного распыливаемому, что затрудняет обжатие измельченных материалов и приводит к уменьшению прочности заготовки.

Увеличение количества распыливаемого в кристаллизаторе жидкого металла более >60% массы получаемой заготовки уменьшает эффективность процесса в целом по причине нерационального уменьшения содержания в засыпке измельченного металла, однородного распыливаемому. Кроме этого, ухудшается качество деформированной заготовки по причине сплавления между собой измельченного металла с более низкой температурой плавления.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1].

Устройство для получения непрерывнолитых деформированных заготовок [1] содержит разливочную емкость с погружными глуходонными стаканами и водоохлаждаемый кристаллизатор с двумя парами стенок, одна из которых выполнена в верхней их части с расширенными участками и вертикальными в нижней, с возможностью вращательного движения, а стенки второй пары выполнены вертикальными с возможностью возвратно-поступательного перемещения, дополнительную емкость с двумя погружными глуходонными стаканами со стопорами и с одним выходным отверстием в каждом стакане, огнеупорную трубу, расположенную по центру, один конец которой крепится к первой разливочной емкости, а ко второму концу крепится погружной глуходонный стакан с двумя отверстиями.

Недостаток устройства [1] заключается в том, что оно предназначено только для получения деформированных заготовок из расплавов двух металлов и не обеспечивает равномерности распределения нерастворяющихся одного в другом металлов (смесь алюминий - свинец) по сечению заготовки. Наличие двух разливочных емкостей приводит к необходимости расплавления металлов и значительных затрат электроэнергии.

Известное устройство для непрерывного литья заготовок [2] содержит разливочную емкость и стакан с распылителем, установленным в рабочей полости кристаллизатора, пара вертикальных стенок которого выполнена с возможностью возвратно-поступательного перемещения, а противоположная пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали, распылитель выполнен в виде конуса, внутри стакана установлена тепловая труба с трубкой для подвода инертного газа.

Недостаток устройства [2] заключается в том, что оно предназначено для получения заготовок с участием только одного измельченного до порошкообразного состояния материала. При этом не обеспечивается в полной мере равномерное распределение измельченного материала по сечению заготовки и не исключается вероятность ее растрескивания.

Устройство для получения непрерывнолитых деформированных заготовок [3] содержит разливочную емкость и кристаллизатор, одна пара вертикальных стенок которого выполнена с возможностью возвратно-поступательного перемещения, а вторая пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали и вертикальный нижний участок, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, на эксцентрике среднего участка каждого вала установлена одна из стенок второй пары, стенки второй пары выполнены с возможностью их сведения, разливочная емкость выполнена обогреваемой с двумя рядами отверстий, в нижней части разливочной емкости расположена щелевая перемещающаяся решетка, а вершины эксцентриков средних участков эксцентриковых валов расположены навстречу друг другу и лежат на одной оси.

Недостаток устройства [3] заключается в том, что оно предназначено только для получения качественных деформированных заготовок из одного распыливаемого металла.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в

1) повышении надежности работы устройства;

2) получении деформированных заготовок с равномерным распределением металла, инородного распыливаемому по сечению заготовки.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: обогреваемая разливочная емкость с двумя рядами отверстий, расположенными на расстоянии "А" между осями; щелевая перемещающаяся решетка; кристаллизатор, одна пара вертикальных стенок которого выполнена с возможностью возвратно-поступательного перемещения, а вторая пара стенок кристаллизатора выполнена с возможностью вращательного движения и сведения стенок; вторая пара стенок имеет в верхней части расширенный участок с углом наклона к вертикали и вертикальный нижний участок; два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения; вершины эксцентриковых средних участков эксцентриковых валов расположены навстречу друг другу и лежат на одной оси.

Отличительные признаки: емкость со смесью измельченных и равномерно перемешанных металлов и дозатором в виде шнека; емкость со смесью металлов расположена в средней части обогреваемой разливочной емкости; ширина емкости со смесью измельченных металлов "A1" связана с расстоянием между рядами отверстий струй "А" в разливочной емкости соотношением A1=(0,5-0,70)•A.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Наличие емкости со смесью измельченных и равномерно перемешанных металлов позволяет осуществлять из нее подачу смеси в кристаллизатор с равномерно распределенными измельченными металлами. Наличие в емкости дозатора в виде шнека обеспечивает строго заданное поступление измельченных металлов в кристаллизатор.

Расположение емкости со смесью измельченных и равномерно перемешанных металлов в средней части обогреваемой разливочной емкости обеспечивает предварительный подогрев металлов и удаление из емкости возможной влаги. Кроме этого, обеспечивается равномерное смачивание и разогрев измельченных металлов в кристаллизаторе двумя рядами струй жидкого металла.

Уменьшение соотношения A1<0,5•A (где A1 - ширина емкости со смесью измельченных металлов, А - расстояние между двумя рядами струй в разливочной емкости) не обеспечивает требуемое смачивание и разогрев измельченных металлов в кристаллизаторе, что затрудняет обжатие и калибрование поверхности заготовки.

Увеличение соотношения A1>0,7•A приводит к необходимости уменьшения ниже допустимых пределов толщины стенки емкости со смесью измельченных металлов. Кроме этого, нарушается гидродинамика истечения струй жидкого металла из отверстий в разливочной емкости и затрудняется выполнение ремонтных работ, связанных с восстановлением отверстий в емкости.

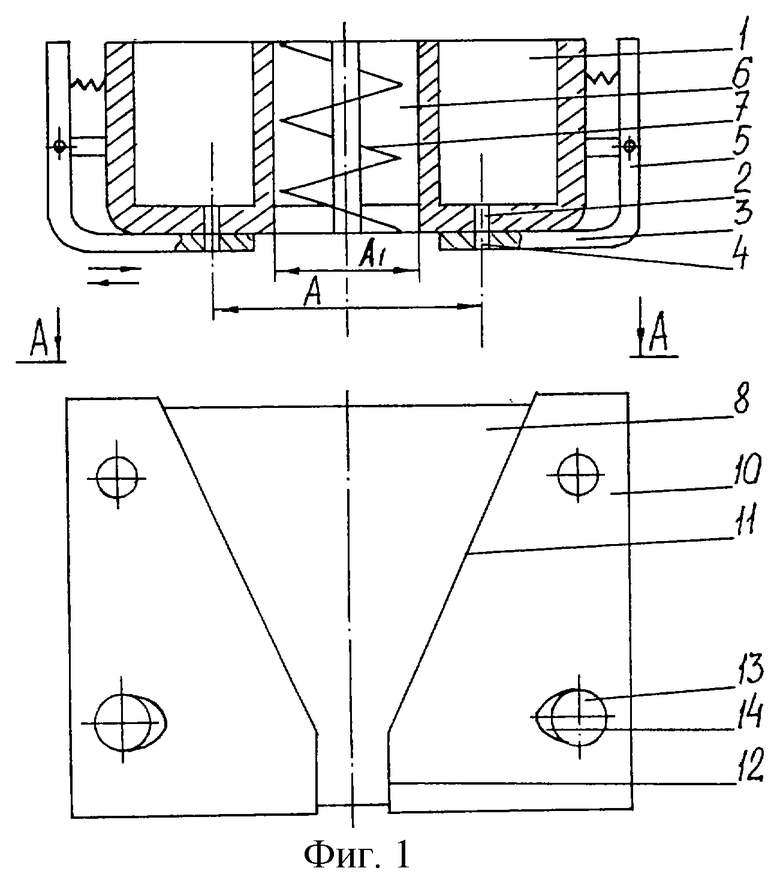

На фиг.1 приведен внешний вид заявляемого устройства, на фиг.2 - сечение А-А фиг.1.

Заявляемое устройство на фиг.1 и 2 состоит из обогреваемой разливочной емкости 1 с двумя рядами отверстий 2, перемещающейся решетки 3 со щелями 4, механизмов 5 перемещения решеток, емкости 6 со смесью измельченных и равномерно перемешанных металлов и дозатора 7 в виде шнека, кристаллизатора 8 с одной парой вертикальных стенок 9 и второй парой стенок 10 с расширенным в верхней части участком 11 с углом наклона к вертикали и вертикальным нижним участком 12, двух эксцентриковых параллельных горизонтальных валов 13 с вершинами 14 эксцентриковых средних участков.

Перед заполнением кристаллизатора 8 металлом вершины 14 эксцентриковых средних участков эксцентриковых параллельных горизонтальных валов 13 устанавливаются в положение, показанное на фиг.1, что соответствует приведению стенок второй пары 10 в сведенное состояние. Устанавливается в кристаллизатор приспособление - затравка, предотвращающая высыпание металла.

Способ осуществляется заявляемым устройством следующим образом.

Из емкости 6 при помощи дозатора - шнека 7 производится засыпка смеси измельченных и перемешанных металлов в кристаллизатор 8. Одновременно из разливочной емкости 1 через отверстия 2, совмещенные со щелями 4 в перемещающейся решетке 3 при помощи механизмов 5, производится распыливание жидкого металла в кристаллизатор и смачивание смеси измельченных металлов. После достижения определенного уровня засыпки измельченных металлов включается привод эксцентриковых параллельных горизонтальных валов 13. В результате вертикальные стенки 9 первой пары совершают возвратно-поступательное перемещение с выталкиванием заготовки, а стенки 10 второй пары совершают вращательные движения с обжатием смеси измельченных металлов и кристаллизующегося металла на расширенном в верхней части участке 11 и калиброванием поверхности заготовки на вертикальном нижнем участке 12.

Изобретение относится к металлургии и может быть использовано, в частности, для получения непрерывных деформированных заготовок из смеси металлов. Одновременно с распыливанием в кристаллизатор жидкого металла дополнительно засыпают смесь двух измельченных металлов с различной температурой плавления, один из которых однороден распыливаемому металлу, а другой инороден распыливаемому металлу. Массовое содержание в смеси металла с более низкой температурой плавления составляет 1-10%. Количество распыливаемого в кристаллизаторе жидкого металла может составлять 40-60% массы получаемой заготовки, а размер d1 частиц металла с более низкой температурой плавления и размер d2 частиц металла с более высокой температурой плавления связаны соотношением d1=(0,05-0,25)d2. Устройство для реализации заявляемого способа содержит кристаллизатор с подвижными стенками и разливочную емкость, емкость со смесью измельченных и равномерно перемешанных металлов и дозатором в виде шнека. Ширина А емкости со смесью измельченных металлов связана с расстоянием А между рядами отверстий струй в разливочной емкости соотношением А1= (0,5-0,7)•А. Технический результат - эффективное использование измельченных металлических отходов производства, получение непрерывных деформированных заготовок произвольной формы и толщины из антифрикционных сплавов, например алюминий-свинец, и с равномерным распределением металла инородного распыливаемому по сечению заготовки, повышение надежности работы устройства. 2 с. и 1 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151021C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084310C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2137570C1 |

| JP 53140176 А, 22.05.1980 | |||

| Питатель для сыпучих материалов | 1981 |

|

SU974128A1 |

| JP 5973155 А, 25.04.1984 | |||

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

Авторы

Даты

2003-02-10—Публикация

2000-11-14—Подача