Изобретение относится к металлургии, а точнее сплавам на основе железа, предназначенным для получения холоднокатаной ленты, используемой при изготовлении магнитострикционных преобразователей, применяемых в ультразвуковой технике, в гидроакустике, в аппаратах для химической очистки деталей от загрязнений и т.д.

Известны магнитострикционные сплавы на основе железа и никеля. В этих сплавах величина магнитострикции имеет отрицательный знак, что не всегда удобно для применения сплава в приборах, так как это усложняет их конструкцию. Кроме того, никель, входящий в его состав, делает сплав дорогим и малодоступным.

Известен магнитострикционный сплав 49К2Ф на основе железа, содержащий 49% кобальта и 2% ванадия. Высокое содержание кобальта также делает этот сплав дорогим и малодоступным.

Известны железо-алюминиевые сплавы с содержанием алюминия 8-10% у которых магнитострикция очень сильно зависит от направления и находится в пределах (3-95)х10-6, при этом максимальная величина соответствует кристаллографическому направлению (100). Получение поликристаллического материала с четкой кристаллографической текстурой (100) в металлах с объемноцентрированной кубической решеткой, к которым относятся указанные сплавы, представляет значительные трудности.

Наиболее близким является сплав на основе железа, содержащий, алюминий 6-8; марганец 0,2-0,3; сера 0,05-0,2; углерод менее 0,01; кремний менее 0,1. Этот сплав предназначен для получения холоднокатанной ленты и обладает высокими магнитострикционными свойствами. Это сравнительно дешевый сплав, а величина его магнитострикции сохраняется на том же высоком уровне (λ (50-70)х10-6), что и у кобальтсодержащих сплавов.

Однако указанный сплав имеет низкую теплопроводность, что приводит к появлению внутренних термических напряжений в слитке и появлению в нем трещин, что делает невозможным его последующую прокатку. Кроме того, в процессе дальнейшей переработки слитков и изготовления холоднокатанной ленты состав сплава изменяется, в частности уменьшается содержание серы, что вызывает изменение физических свойств. Состав и необходимость получения текстуры сплава-прототипа не позволяет сохранить достаточное количество серы, необходимое для получения высоких магнитострикционных свойств конечного продукта.

В основу изобретения положена задача создать дешевый сплав с высокой магнитострикцией (λ (50-70)х10-6) за счет стабилизации получения совершенной кристаллографической текстуры сплава и более высокой теплопроводностью и технологической пластичностью.

Поставленная задача решается тем, что сплав на основе железа, содержащий алюминий, марганец, серу, углерод, кремний, согласно изобретению дополнительно содержит хром, никель, фосфор, азот при следующем соотношении компонентов, мас. Алюминий 5,0-8,5 Марганец 0,35-0,60 Сера 0,1-0,3 Углерод 0,01-0,03 Кремний 0,05-0,30 Хром 0,01-0,15 Никель 0,01-0,20 Фосфор 0,005-0,020 Азот 0,002-0,010 Железо Остальное.

Введение в сплав алюминия в количестве, меньшем, чем 5% приводит к уменьшению магнитострикции и увеличению электропроводности. Введение алюминия в количестве большем, чем 8,5% приводит к появлению трещин и затрудняет изготовление слитка и его последующую прокатку. Марганец в сплаве связывает в химические соединения серу, в значительной степени влияющие на величину магнитострикции. Введение марганца в количестве меньшем чем 0,35% резко уменьшает магнитострикцию сплава, а увеличение свыше 0,6% приводит к нестабильности образования кристаллографической текстуры.

Кроме того, экспериментально установлено, что введение серы в количестве меньшем чем 0,1% приводит к резкому уменьшению внутренних напряжений в готовой ленте из-за снижения количества сульфидов, что имеет следствием значительное уменьшение магнитострикции. Увеличение количества серы свыше 0,3% приводит к тому, что при горячей ковке и прокатке сплава происходит его разрушение ("красноломкость"). Введение углерода, хрома, никеля, фосфора, азота в сплав в указанных пределах обеспечивает стабильность получения совершенной ребровой текстуры в готовой ленте, что обеспечивает достижение требуемой магнитострикции.

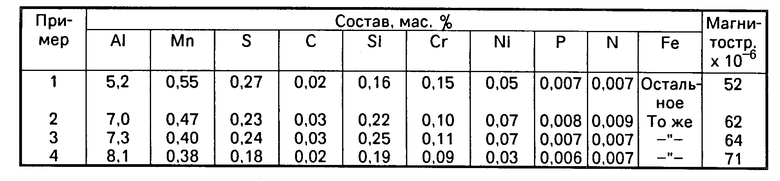

В таблице приведены примеры конкретной реализации изобретения и полученные свойства сплавов.

Описанные составы характеризуются отсутствием трещин при горячей деформации (при последующей прокатке). При этом выплавку сплавов указанных составов осуществляют в индукционной вакуумной печи емкостью 500 кг, ковку на трехтонном молоте, горячую прокатку на полосовом стане "400".

Таким образом, заявляемый сплав на основе железа является относительно дешевым, так как содержит никель, хром и марганец в небольших количествах, имеет высокие значения магнитострикции (50-70)х10-6, имеет совершенную кристаллографическую текстуру, и обладает высокой пластичностью, что позволяет его использовать для получения холоднокатанной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОСТРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1994 |

|

RU2107110C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Магнитомягкий сплав | 1977 |

|

SU735654A1 |

| Проволока для нагревательных элементов, выполненная из сплава на основе железа | 2022 |

|

RU2795033C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБЫ С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ | 2018 |

|

RU2682984C1 |

Использование: для холоднокатаной ленты, при изготовлении магнитострикционных преобразователей, применяемых в ультразвуковой технике, в гидроакустике, в аппаратах для химической очистки деталей от загрязнений и т.д. Сущность изобретения: сплав на основе железа содержит, мас. алюминий 5,0 8,5; марганец 0,35 0,60; сера 0,1 0,3; углерод 0,01 0,03; кремний 0,05 0,30; хром 0,01 0,15; никель 0,1 0,20; фосфор 0,005 0,020; азот 0,002 - 0,010; железо остальное. 1 табл.

СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА, содержащий алюминий, марганец, серу, углерод, кремний, хром, никель и фосфор, отличающийся тем, что он дополнительно содержит азот при следующем соотношении компонентов, мас.

Алюминий 5,0 8,5

Марганец 0,35 0,60

Сера 0,01 0,3

Углерод 0,01 0,03

Кремний 0,05 0,30

Хром 0,01 0,15

Никель 0,01 0,20

Фосфор 0,005 0,020

Азот 0,002 0,010

Железо Остальное

| Жаростойкий сплав на основе железа | 1975 |

|

SU544709A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1993-10-29—Подача