Изобретение относится к металлургии сплавов, а именно к сплавам на железной основе, используемым для изготовления и восстановления металлургического оборудования наплавкой, в частности, прокатных валков станов горячей прокатки.

Известен состав стальной проволоки, содержащей, мас. [1] Углерод 0,09-0,16 Кремний 0,40-0,80 Марганец 0,30-0,70 Хром 1,90-2,40 Никель 0,80-1,20 Молибден 0,35-0,60 Церий 0,03-0,06 Железо Остальное

Недостатки известного состава низкие контактная выносливость, разгаростойкость, прочность и ударная вязкость металла.

Наиболее близким по химическому составу является состав стальной проволоки, содержащей, мас. [2] Углерод ≅ 0,12 Кремний 0,12-0,35 Марганец 0,40-0,70 Хром 4,00-5,50 Никель ≅ 0,30 Молибден 0,40-0,60 Железо Остальное

Недостаток известного состава низкие значения контактной выносливости, разгаростойкости, прочности и ударной вязкости стали и наплавленного металла.

Предлагаемая сталь отличается тем, что она дополнительно содержит кальций. Компоненты взяты в следующем соотношении, мас. Углерод 0,07-0,17 Кремний 0,10-0,35 Марганец 0,30-0,80 Хром 4,0-6,50 Никель 0,10-0,40 Молибден 0,20-0,80 Кальций 0,005-0,12 Железо Остальное

Отличительный признак введение кальция приводит к уменьшению содержания азота и серы в металле. В результате повышается ударная вязкость, прочность, контактная выносливость и разгаростойкость стали, что приводит к повышению стойкости валков. Кремний и марганец вводятся как раскислители, а также как легирующие добавки. При содержании кремния и марганца соответственно менее 0,10 и 0,30 мас. слабо проявляются их раскисляющие свойства, а при содержании кремния более 0,35 и марганца 0,80 мас. незначительны их упрочняющие свойства по сравнению с другими легирующими элементами стали. Никель в количестве 0,15-0,40 мас. способствует повышению пластичности металла, а следовательно, снижению чувствительности к концентраторам напряжений. Хром в количестве 4,0-6,50 мас. вводится для повышения прочности стали. Углерод в количестве 0,07-0,17 мас. вводится для повышения прочности стали и образования карбидов хрома и молибдена, который в пределах 0,20-0,80 мас. превышает прочность, твердость и износостойкость стали.

Небольшие добавки кальция (0,005-0,12%) необходимы для удаления азота, который охрупчивает металл. При высоких температурах кальций взаимодействует с азотом, растворенном в жидком металле, с образованием нитрида кальция Са3N2 и цианамида кальция СаСN2, которые имеют малый удельный вес, быстро всплывают и переходят в шлак. Таким образом, добавки кальция позволяют уменьшить содержание азота в металле и, следовательно, повысить его прочность и ударную вязкость. Микродобавки кальция способствуют десульфурации стали, что особенно важно для сварочных материалов. В результате взаимодействия кальция с серой образуется сульфид кальция, который нерастворим в металле, поэтому частично усваивается шлаком и переходит в сульфидные или оксисульфидные неметаллические включения. В результате снижается содержание серы в стали и повышаются механические характеристики. Для сварных соединений уменьшается склонность к образованию горячих трещин.

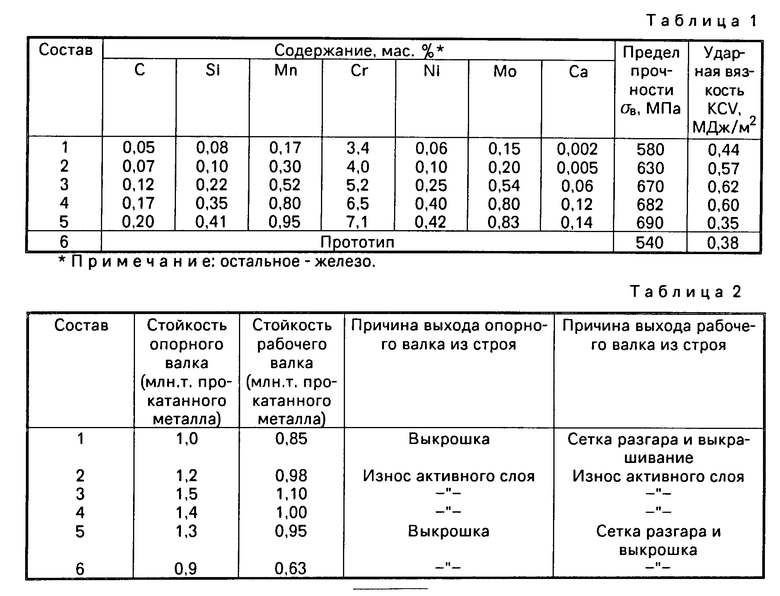

П р и м е р 1. Производился расчет шахты и изготовление порошковой проволоки, которая при наплавке обеспечивала необходимый химический состав наплавленного металла. После многослойной наплавки на пластину из верхних слоев изготавливались образцы на растяжение (для определения прочности) по ГОСТ 1497-84 и ударной вязкости по ГОСТ 9454-78. Химический состав стали и результаты механических испытаний представлены в табл.1.

Как видно из табл. 1, наплавленный металл стали прототипа имеет пониженную прочность и ударную вязкость. Состав 1 имеет невысокое содержание кальция, что не приводит к повышению механических свойств. В составе 5 имеется повышенное содержание углерода и других легирующих элементов, что приводит к некоторому повышению прочности, но резко снижается ударная вязкость. Оптимальным сочетанием прочностных и пластических свойств обладают составы 2-4. Сталь рекомендуемого состава может быть изготовлена в виде наплавочной проволоки и использоваться для наплавки валков и получения биметаллического бандажа. Возможны и другие варианты получения стали рекомендуемого состава: путем расплавления порошковой проволоки, наплавки стандартными проволоками под различными флюсами.

П р и м е р 2. Производилась наплавка опорных и рабочих валков непрерывного широкополосного стана 2000. Материал валков сталь 9ХФ. Предварительный подогрев валков осуществляли до температуры 420оС. Наплавку осуществляли под флюсом АН-20С. Режим наплавки: ток 520 А, напряжение на дуге 34 В, скорость наплавки 36 м/ч. После наплавки производили отпуск: нагрев до 500оС,выдержка 6 ч и замедленное охлаждение со скоростью 30оС/ч. В дальнейшем производили механическую обработку бочки валка. В табл.2 представлены результаты промышленных испытаний валков, наплавленных экспериментальными проволоками и проволокой-прототипом.

Как видно из табл. 2, валки, наплавленные сталью оптимального состава (2-4), обладают повышенной стойкостью против контактной усталости и образования трещин разгара. По сравнению со сталью-прототипом (состав 6) стойкость опорных валков, наплавленных рекомендуемой сталью (состав 3), повышается в 1,7 раза, а рабочих валков в 1,75 раза.

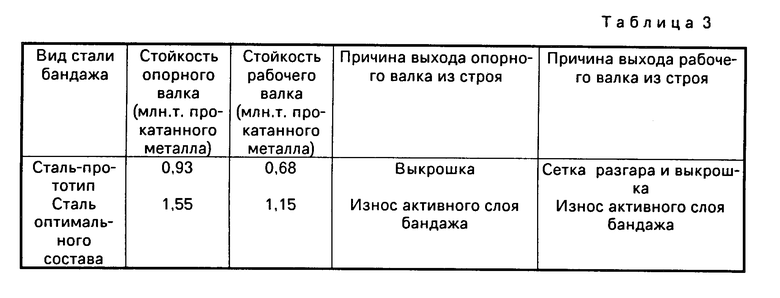

П р и м е р 3. Производилось изготовление биметаллических опорного и рабочих валков стана горячей прокатки по известной в металлургии технологии включающей изготовление оси валка из стали 9ХФ, изготовление бандажа из экспериментальной марки стали в виде бесшовной трубы и горячую посадку бандажа на ось. Бандаж изготавливался из двух марок сталей: из стали-прототипа и оптимального состава 3 (табл.1). Результаты производственных испытаний представлены в табл.3.

Из результатов эксплуатационных данных видно (табл.3), что стойкость опорного валка, бандаж которого изготовлен из стали оптимального состава, выше в 1,62 раза, а рабочего валка в 1,69 раза по сравнению с валками, бандаж которых изготовлен из стали-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| СОСТАВ СПЛАВА | 1990 |

|

RU1721954C |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| СОСТАВ СПЛАВА | 1998 |

|

RU2131945C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2218219C1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 1989 |

|

RU1648001C |

Изобретение относится к металлургии сплавов, а именно, к сплавам на железной основе, используемым для изготовления и восстановления металлургического оборудования наплавкой, в частности прокатных валков. Для одновременного повышения контактной выносливости, разгаростойкости, прочности и ударной вязкости стали в нее дополнительно введен кальций. Компоненты взяты в следующем соотношении, мас. углерод 0,07 0,17; кремний 0,10 - 0,35; марганец 0,30 0,80; хром 4,0 6,5; никель 0,10 0,40; молибден 0,20 0,80; кальций 0,005 0,12; остальное железо. 3 табл.

СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ, содержащий углерод, кремний, марганец, хром, никель, молибден, железо, отличающаяся тем, что она дополнительно содержит кальций при следующем соотношении компонентов, мас.

Углерод 0,07 0,17

Кремний 0,10 0,35

Марганец 0,3 0,8

Хром 4,0 6,5

Никель 0,10 0,40

Молибден 0,20 0,80

Кальций 0,005 0,12

Железо Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

Авторы

Даты

1995-11-20—Публикация

1992-06-09—Подача