Изобретение относится к прокатному производству, точнее к конструкциям бандажированных валков станов горячей и холодной прокатки.

Известен прокатный валок, выполненный в виде бочки с многослойным рабочим слоем из металлов с различным модулем упругости, причем слои имеют регламентированную ширину и расположены по образующей бочки валка [1].

Недостатком известного валка является его низкая стойкость в связи с отсутствием регламентации химического состава бандажа по длине бочки.

Наиболее близким к заявляемому является прокатный валок, содержащий бочку с наплавленным бандажом в виде валиков из двух различных материалов, причем валики имеют в поперечном сечении форму четырехугольных участков равной ширины и регламентированной высоты и чередующихся в шахматном порядке как по окружности бандажа, так и вдоль бочки валка [2].

Недостатком известного технического решения является низкая стойкость валка в связи с отсутствием регламентации содержания хрома в металле наплавленного бандажа в направлении вдоль образующей бочки валка.

Технический результат - повышение качества проката при одновременном снижении затрат на изготовление и/или восстановление прокатных валков.

Технический результат достигается тем, что в прокатном валке, содержащем бочку с наплавленным бандажом из двух материалов, особенность заключается в том, что с каждого края бочки на расстояние до 0,35 от длины бочки наплавленный бандаж выполнен из сплава с содержанием хрома не более 2%, а оставшаяся центральная часть бандажа выполнена из сплава с содержанием хрома более 3%. Наплавленный бандаж может иметь постоянную толщину по длине бочки или переменную толщину, в этом случае толщина бандажа в центральной части составляет 1,01÷1,30 от толщины бандажа на краевых участках. В частном случае участки бандажа с каждого края бочки на расстоянии до 0,35 от длины бочки выполнены из сплава, мас. %: углерод 2,0÷0,35; марганец 0,50÷1,50; кремний 0,50÷1,60; хром 0,80÷2,00; железо - остальное, а центральная часть бандажа выполнена из сплава, мас.%: углерод 0,16÷0,25; марганец 0,35÷0,75; кремний 0,30÷0,75; хром 3,00÷8,00; вольфрам 0,50÷1,20; молибден 0,50÷0,95; ванадий 0,20÷0,60; никель 0,40÷0,90; железо - остальное.

На листопрокатных станах длину бочки валка всегда выполняют на некоторую величину больше максимальной ширины прокатываемой полосы. Выполнение этого условия необходимо для обеспечения качества проката, а также для того, чтобы полоса в процессе прокатки не соскочила с поверхности валков. В результате при эксплуатации рабочих валков листопрокатных станов интенсивный износ наблюдается не по всей бочке валка, а в основном в центральной части, где происходит контакт валка с прокатываемой полосой, при этом крайние участки бочки валка остаются неизношенными. Однако в отдельных случаях в процессе прокатки край полосы может попадать на крайние участки бочки валка (которые меньше изношены по сравнению с серединой бочки), что приводит к получению неравномерного по толщине листу. В результате снижается качество проката. В наибольшей степени явление избирательного износа бочки наблюдается на рабочих валках вертикальных клетей листопрокатных станов. Рабочие валки вертикальных клетей служат для удержания и обжатия полосы с боков. Как правило, длина бочки указанных валков более чем в 2-4 раза превышает толщину прокатываемой полосы.

В связи с вышеизложенным необходимо использовать рабочие прокатные валки, содержащие бочку с наплавленным бандажом, выполненным из двух материалов. Причем с каждого края бочки на расстояние до 0,35 от длины бочки наплавленный бандаж должен быть выполнен из сплава с содержанием хрома не более 2%, а оставшаяся центральная часть бандажа - из сплава с содержанием хрома более 3%. Такой бандаж обеспечивает более равномерный износ в целом середины бочки и ее краев, т.к., хотя центральная часть бандажа выполнена из более легированного хромом сплава, стойкого в условиях абразивно-коррозийного износа, однако центральная часть подвергается большему воздействию со стороны прокатываемого металла по сравнению с краевыми участками бочки валка, которые выполнены из менее легированного хромом сплава. Краевые участки бочки валка подвергаются меньшему воздействию со стороны прокатываемого металла и, следовательно, для обеспечения равномерного их износа по сравнению с центральной частью бочки они могут быть выполнены из менее легированного хромом сплава.

Кроме того, у части валков, например, вертикальных клетей станов горячей прокатки центральная часть бочки работает в условиях абразивно-коррозийного износа, поэтому металл бандажа на этом участке должен содержать повышенное количество хрома (более 3%). Краевые участки бочки практически истиранию не подвергаются, но нагреваются за счет излучения от прокатываемого металла и охлаждаются водой, т.е. в этих местах происходит только коррозийный износ и содержание хрома в бандаже на этих участках для достижения равномерного износа бандажа по длине бочки достаточно иметь не более 2%.

Прокатный валок может иметь постоянную толщину наплавленного бандажа по длине бочки, как правило, равную разнице между начальным и конечным диаметрами, а также в случае, например, восстановления изношенного валка - переменную. В этом случае толщина бандажа в центральной части валка составляет 1,01÷1,30 от толщины бандажа на краевых участках. Переменную толщину бандажа используют в случае восстановления изношенного валка наплавкой. При этом предварительно перед наплавкой удаляют дефектный металл с центральной части изношенного валка на большую глубину, чем на крайних участках бочки валка (где глубина дефектного слоя меньше).

В частном случае для большего повышения качества проката рабочие валки стана горячей прокатки выполняют в виде бочки с наплавленным бандажом из двух материалов, причем с каждого края бочки на расстояние до 0,35 от длины бочки наплавленный бандаж выполнен из сплава, мас. %: углерод 0,20÷0,35; марганец 0,50÷1,50; кремний 0,50÷1,60; хром 0,80÷2,00; железо - остальное. Центральная часть бандажа выполнена из сплава, мас. %: углерод 0,16÷0,25; марганец 0,35÷0,75; кремний 0,30÷0,75; хром 3,00÷8,00; вольфрам 0,50÷1,20; молибден 0,50÷0,95; ванадий 0,20÷0,60; никель 0,40÷0,90; железо - остальное.

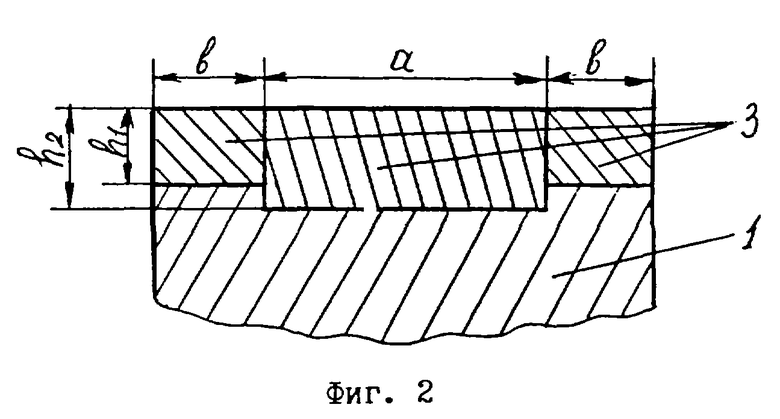

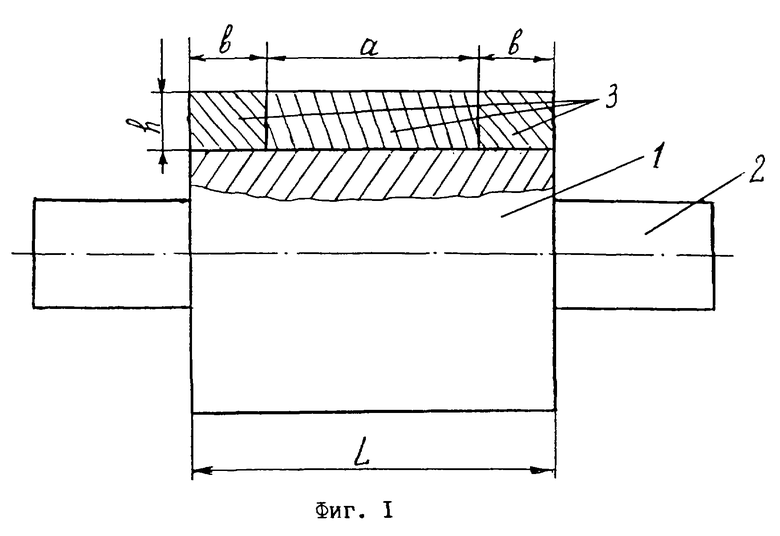

Изобретение поясняется чертежами. На фиг.1 изображен прокатный валок, поперечное сечение; на фиг.2 - поперечное сечение бандажа и бочки валка, где 1 - бочка валка, 2 - шейки, 3 - наплавленный бандаж постоянной толщины h (фиг.1) или переменной толщины: h1 - на краях бочки; h2 - в центральной части бочки (фиг. 2); L - длина бочки; в - длина участка на краях бочки (в < 0,35 L) с содержанием в металле бандажа хрома не более 2%, а - длина центральной части бочки (а=L-2 в) с содержанием в металле бандажа хрома более 3%.

Примеры выполнения прокатного валка

Пример 1. Рабочий прокатный валок вертикальной клетки стана горячей прокатки выполнен из стали 50ХН, имеет наплавленный бандаж равномерной толщины, равной 50 мм по всей длине бочки валка (L=750 мм). Наружный диаметр бочки валка 1300 мм. Бандаж выполнен наплавкой из двух сплавов: на расстоянии 200 мм от каждого края бочки валка к центру из сплава, мас. %: углерод 0,25; марганец 0,80; кремний 0,95; хром 1,1; железо - остальное. Центральная часть бандажа длиной 350 мм выполнена из сплава, мас.%: углерод 0,20; марганец 0,65; кремний 0,60; хром 6,00; вольфрам 1,10; молибден 0,60; ванадий 0,35; никель 0,55; железо - остальное.

Пример 2. Прокатный валок аналогичен примеру 1; отличие заключается в том, что толщина бандажа по длине бочки выполнена переменной: с каждого края бочки валка на расстоянии 200 мм толщина бандажа составляет 50 мм, а в центральной части бандажа длиной 350 мм толщина бандажа составляет 60 мм.

Технико-экономическое преимущество предложенного прокатного валка заключается в повышении качества проката, снижении затрат на изготовление (восстановление) валков за счет использования для части бандажа сплава с невысоким уровнем легирования, повышении срока службы валка в клети (увеличение межперевалочного цикла валка) за счет более равномерного износа средней части бандажа и крайних участков.

Источники информации

1. SU 1547895 B 21 B 27/02, 07.03.90. Бюл. 9.

2. SU 1673231 B 21 B 27/02, 30.08.91. Бюл. 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| ЧЕТЫРЕХВАЛКОВЫЕ СИСТЕМЫ ДЛЯ КЛЕТЕЙ ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 1989 |

|

SU1591269A1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2014 |

|

RU2547975C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РОЛИКОВ И ВАЛКОВ ПРОКАТНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2483818C1 |

| ОПОРНЫЙ ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2081716C1 |

| Валок прокатного стана | 1980 |

|

SU992106A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЦЕНТРОБЕЖНО-ЛИТОГО РАБОЧЕГО ВАЛКА В КЛЕТЯХ КВАРТО ЧЕРНОВОЙ ГРУППЫ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2328355C2 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| Валок клети листопрокатного стана | 1986 |

|

SU1340845A1 |

Изобретение относится к прокатному производству, точнее к конструкциям бандажированных валков станов горячей и холодной прокатки. Задача изобретения - повышение качества проката при одновременном снижении затрат на изготовление и/или восстановление прокатных валков. В прокатном валке, содержащем бочку с наплавленным бандажом из двух материалов, особенность заключается в том, что с каждого края бочки на расстояние до 0,35 от длины бочки наплавленный бандаж выполнен из сплава с содержанием хрома не более 2%, а оставшаяся центральная часть бандажа выполнена из сплава с содержанием хрома более 3%. Наплавленный бандаж может иметь постоянную толщину по длине бочки или переменную толщину, в этом случае толщина бандажа в центральной части составляет 1,01-1,30 от толщины бандажа на краевых участках. Изобретение обеспечивает повышение равномерности износа средней части бандажа и крайних участков. 3 з.п. ф-лы, 2 ил.

Углерод 0,20-0,35

Марганец 0,50-1,50

Кремний 0,50-1,60

Хром 0,80-2,00

Железо Остальное

а центральная часть бандажа выполнена из сплава, мас.%:

Углерод 0,16-0,25

Марганец 0,35-0,75

Кремний 0,30-0,75

Хром 3,00-8,00

Вольфрам 0,50-1,20

Молибден 0,50-0,95

Ванадий 0,20-0,60

Никель 0,40-0,90

Железо Остальное

| Вибрационный грохот | 1989 |

|

SU1673221A1 |

| Прокатный валок | 1988 |

|

SU1547895A1 |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| Устройство для непрерывного изготовления трубчатых изделий из термопластичных полосовых материалов | 1977 |

|

SU655295A3 |

| US 5265332, 30.11.1993. | |||

Авторы

Даты

2003-12-10—Публикация

2002-04-24—Подача