Изобретение относится к области металлургии алюминиевых сплавов, в частности к сплавам, содержащим литий и медь, используемым в виде катаных, прессованных и кованых полуфабрикатов для изготовления силовых элементов клепаных и сварных конструкций авиакосмической техники.

Высокие требования к комплексу свойств, структуре и качеству указанных полуфабрикатов определяют сложность проблемы их получения.

Известен способ получения полуфабрикатов из алюминиевых сплавов, содержащих литий и медь, включающий гомогенизацию, состоящую из нагрева до температуры на 10-40°С выше температуры минимальной устойчивости твердого раствора в области фазы Т2(Аl6СuLi3), выдержки в течение 3-30 ч, охлаждения со скоростью 3-60°С/ч до температуры на 20-40°С ниже температуры минимальной устойчивости твердого раствора в области фазы Т2(Аl6СuLi3), выдержки в течение 1-10 ч, охлаждения до комнатной температуры, горячую деформацию прокаткой, прессованием, ковкой после нагрева при температуре 320-425°С в течение 0,25-10 ч, закалку, правку растяжением, сжатием, изгибом со степенью деформации 0,2-6% и старение (патент РФ №2139954).

Однако при этом способе при гомогенизации не происходит полного растворения первичных интерметаллидов и устранения ликвации легирующих элементов по сечению слитков из-за недостаточно высокой температуры. Температура минимальной устойчивости твердого раствора в области фазы Т2(Аl6СuLi3) сплавов, содержащих литий и медь, составляет 420°С, а температура гомогенизации по данному патенту выше указанной только на 10-40°С, то есть равна 430-460°С. При этих температурах сплав находится в гетерогенной области с нерастворенными частицами первичных фаз, что приводит к понижению технологической пластичности при изготовлении полуфабрикатов и изделия, полученного из этих полуфабрикатов, а также к неравномерности свойств по их сечению.

Известен способ получения листов с рекристаллизованной структурой из высокопрочного Al-Li сплава с высокой вязкостью разрушения, включающий гомогенизацию слитков при 482-566°С в течение 20-40 ч, охлаждение слитков до температуры первой горячей прокатки 471-482°С и горячую прокатку, повторный нагрев до 482-566°С, охлаждение до температуры второй горячей прокатки 460-477°С и горячую прокатку, отжиг при 415-438°С в течение 10-14 ч, холодную прокатку отожженного сплава, обработку на твердый раствор без какого-то предварительного отжига, закалку с высокой скоростью и старение (патент США № 4816087).

Согласно этому способу отжиг перед холодной прокаткой проводят при недостаточно высокой температуре 415-438°C, что не обеспечивает необходимой технологической пластичности и приводит к увеличению брака по трещинам при холодной деформации полуфабрикатов из сплавов, содержащих литий и медь, и изделий, полученных из этих полуфабрикатов.

Наиболее близким к предложенному способу является способ получения полуфабрикатов из коррозионно-стойкого алюминиевого сплава, содержащего магний, литий, медь и бериллий.

Известный способ, принятый за прототип, включает отливку слитков, гомогенизацию при 400-500°С, горячую деформацию при 250-470°С, промежуточный отжиг при 250-450°С, окончательную деформацию (горячую или холодную), термическую обработку на твердый раствор при 350-480°С, закалку со скоростью 0,5-3 Vкрит. и старение при 100-200°С в течение 0,5-36 ч, обеспечивающие повышение технологичности при холодной деформации и повышение коррозионной стойкости при сохранении высокого уровня механических свойств (патент РФ № 2163938).

Однако температурные режимы гомогенизации, горячей деформации, промежуточного отжига и обработки на твердый раствор, обеспечивая повышение технологической пластичности при изготовлении полуфабрикатов из сплавов системы Al-Li-Mg, и не обеспечивают при изготовлении полуфабрикатов из сплавов Al-Li-Cu. Технологическая пластичность оценивается по достижению максимальной степени деформации εкр. до появления первой трещины.

Технической задачей данного изобретения является разработка способа получения полуфабрикатов из деформированного алюминиевого сплава с литием и медью с повышенной технологической пластичностью, высокими характеристиками коррозионной стойкости, вязкости разрушения и циклической трещиностойкости, позволяющего получать изделия для силовых элементов клепаных и сварных конструкций.

Для достижения поставленной задачи предложен способ, включающий отливку слитков, гомогенизацию, горячую деформацию при 250-470°С, промежуточный отжиг, холодную деформацию, термическую обработку на твердый раствор, закалку и старение при 100-200°С. При этом гомогенизацию слитков проводят по двухступенчатому режиму с нагревом на первой ступени при температуре на 20-60°С и на второй ступени при температуре на 95-120°С выше температуры Тх, промежуточный отжиг при холодной деформации проводят при температуре на 80-140°С выше температуры Тγ, термическую обработку на твердый раствор проводят при температуре на 65-140°С выше температуры Тх, где Тх температура минимальной устойчивости твердого раствора в области существования фазы Т2(Аl6СuLi3), а Тγ - температура минимальной устойчивости твердого раствора в области существования фазы Т2(Аl6СuLi3). Горячую и холодную деформацию и промежуточный отжиг осуществляют в один или более этапов, а закалку проводят со скоростью ≥3,5 Vкрит., где Vкрит. - критическая скорость охлаждения при закалке. Из полуфабрикатов, полученных по предложенному способу, изготавливают изделия для силовых элементов клепанных и сварных конструкций авиакосмической техники.

Ступенчатый режим гомогенизации позволяет растворить легкоплавкие эвтектики и предотвратить пережог при высокой температуре гомогенизации или обработке на твердый раствор. В результате гомогенизации и обработки на твердый раствор, которые предложено проводить при температурах на 80-140°С и 65-140°С соответственно, выше температуры минимальной устойчивости твердого раствора в области существования фазы Т2(Аl6СuLi3) достигается более полное растворение избыточных фаз и большая степень пересыщения твердого раствора. В результате в процессе искусственного старения уменьшается объемная доля избыточных стабильных фаз, увеличивается объемная доля частиц упрочняющих фаз, их дисперсность и равномерность распределения в матрице. Следствием этого является повышение характеристик вязкости разрушения, циклической трещиностойкости и коррозионной стойкости. Высокая температура гомогенизации приводит к повышению технологической пластичности при горячей деформации, а высокая температура промежуточного отжига - при холодной деформации, за счет уменьшения объемной доли и увеличения дисперсности частиц стабильных фаз и более равномерного их распределения.

Пример осуществления

Из сплава Al-1,7% Li-3% Cu-0,1% Zr-0,06% Sc были отлиты слитки диаметром 70 мм, из которых отпрессованы полосы размером 15×60×750 мм и заготовки размером 15×60×250 мм для изготовления листов толщиной до 6 мм горячей прокаткой и затем до толщины 2,5 мм - холодной с промежуточным отжигом. Для этого сплава температуры минимальной устойчивости твердого раствора в области существования фазы Т2(Аl6СuLi3) и Т1(Аl2СuLi) составляли 420 и 380°С соответственно.

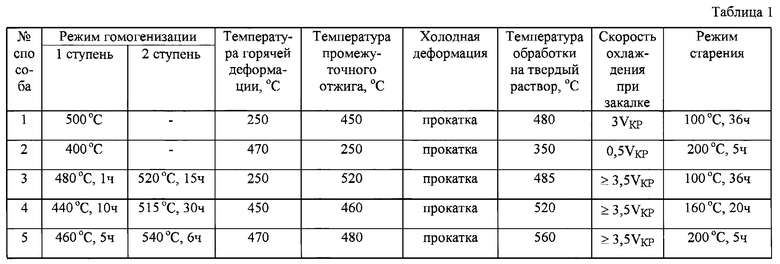

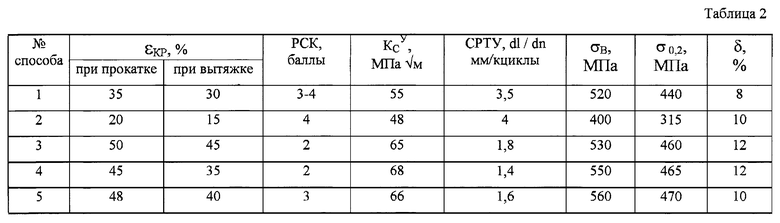

Конкретные технологические параметры изготовления прессованных полос и листов приведены в таблице 1, а полученные свойства полуфабрикатов - в таблице 2, где способ № 1-2 - прототип, способы 3-5 - заявляемый.

Вязкость разрушения (K

Из таблицы 2 видно, что полуфабрикаты, изготовленные по предложенному способу, имеют более высокие характеристики технологичности, коррозионной стойкости, вязкости разрушения и трещиностойкости по сравнению со свойствами полуфабрикатов, изготовленных по способу прототипа.

Таким образом, предлагаемый способ позволяет получить полуфабрикаты, обладающие повышенной технологической пластичностью, высокими характеристиками коррозионной стойкости, вязкости разрушения и циклической трещиностойкости, что дает возможность изготовить силовые элементы клепаных и сварных конструкций самолетов транспортной авиации и космических аппаратов с повышенным ресурсом и надежностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

Изобретение относится к области металлургии алюминиевых сплавов, в частности к сплавам, содержащим литий и медь, используемым в виде катаных, прессованных и кованых полуфабрикатов для изготовления силовых элементов клепаных и сварных конструкций авиационной и космической техники. Предложенный способ изготовления полуфабрикатов включает отливку слитков, гомогенизацию, горячую деформацию при 250-470°С, промежуточный отжиг, холодную деформацию, термическую обработку на твердый раствор, закалку и старение при 100-200°С, при этом гомогенизацию слитков проводят по двухступенчатому режиму с нагревом на первой ступени при температуре на 20-60°С и на второй ступени при температуре на 95-120°С выше температуры Тх, промежуточный отжиг при холодной деформации проводят при температуре на 80-140°С выше температуры Ту, термическую обработку на твердый раствор проводят при температуре на 65-140°С выше температуры Тх, где Тх - температура минимальной устойчивости твердого раствора в области существования фазы Т2(Al6CuLi3), а Ту - температура минимальной устойчивости твердого раствора в области существования фазы T1(Al2CuLi). В частных воплощениях изобретения горячую, холодную деформацию и промежуточный отжиг осуществляют в один или более этапов; закалку проводят со скоростью ≥3,5 Vкрит., где Vкрит. - критическая скорость закалки. Из полуфабрикатов, полученных данным способом, изготавливают изделия. Техническим результатом изобретения является разработка способа получения полуфабрикатов с повышенной пластичностью, высокими характеристиками коррозионной стойкости, вязкости разрушения и циклической трещиностойкости. 2 с. и 2 з.п. ф-лы, 2 табл.

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 1998 |

|

RU2139954C1 |

| US 4816087 А, 28.03.1989 | |||

| US 6277219 А, 21.08.2001. | |||

Авторы

Даты

2004-10-27—Публикация

2003-03-12—Подача