Изобретение относится к обработке металлов не механическими способами, в частности к устройствам обезжиривания металлических изделий химическими способами.

Известно устройство, используемое преимущественно для обезжиривания оптических элементов из металлов и их сплавов.

Это устройство содержит рабочую камеру, нагреватель, терморегулируемый теплообменник, патрон поглощения агрессивных продуктов разложения растворителей, емкость для растворителя, систему регенерации растворителя в виде ректификационной колонны и сифон.

Однако существенным недостатком устройства является то, что загрязненный растворитель после обработки оптического элемента в рабочей камере попадает через сифон непосредственно в емкость для растворителя, причем растворитель может содержать как органические загрязнения (жиры, масла, смолы, ПАВы), так и механические загрязнения (стружка, грязь, минеральные соли), может содержаться вода. Наличие указанных загрязнений в емкости для растворителя по мере их накопления приводит к ухудшению чиcтоты раcтворите-ля, иcпользуемого для очиcтки оптичеcких элементов, ухудшению его физико-химических свойств из-за быстрого загрязнения ректификационной колонны. Возможен проскок части загрязнений по мере загрязнения ректификационной колонны. Очистка емкости для растворителя и ректификационной колонны представляет значительную трудность из-за необходимости предварительного слива растворителя из них, демонтирования указанных частей установки и очистки значительных площадей. Другим недостатком установки является то, что может происходить выдавливание части растворителя из емкости для растворителя в рабочую камеру при нагреве растворителя.

Целью изобретения является повышение качества обработки оптических металлических элементов.

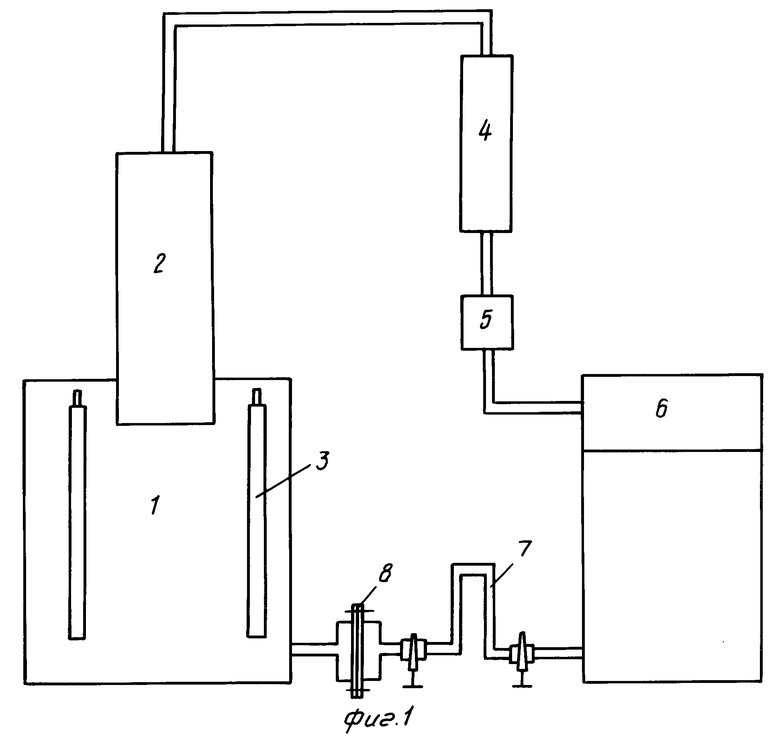

На фиг.1 изображена принципиальная схема описываемого устройства для обезжиривания. Устройство для обезжиривания содержит последовательно соединенные между собой емкость для растворителя 1, ректификационную колонну 2, терморегулируемый теплообменник 4, патрон поглощения агрессивных продуктов разложения растворителей 5, рабочую камеру 6, сифон 7 и полимерную пленку из полиэтилентерефталата 8. Емкость для растворителя 1 снабжена нагревателями 3.

Устройство для обезжиривания работает следующим образом.

Обрабатываемый металлический оптический элемент помещают в рабочую камеру 6. Растворитель (фреон-114В2) в емкости для растворителя 1 нагревается с помощью нагревателей 3 до температуры кипения. Образующиеся пары растворителя (фреона-114В2) проходят через ректификационную колонну 2, подвергаются дополнительной очистке. Затем пары проходят через терморегулируемый теплообменник 3, конденсируются и охлаждаются до температуры, не превышающей 30оС, для предотвращения окисления оптической поверхности изделия в горячем растворителе и поступают в патрон 5 металлическая гильза, заполненная, например, сильноосновным анионитом АВ-17х8 в гидроксильной форме на основе ионообменных смол, предназначенном для поглощения хлор-бром-фтор-производных), в котором происходит поглощение агрессивных продуктов разложения растворителей. После этого очищенный конденсат обрабатывает оптическую поверхность изделия. По достижении определенного уровня загрязнений растворитель через сифон 7 и полимерную пленку из полиэтилентерефталата 8 поступает в емкость для растворителя 1. Растворитель преимущественно фреон-114В2 после пропускания через полимерную пленку из полиэтилентерефталата 8 подвергается селективной очистке от технологических загрязнений. Значительная часть органических и механических загрязнений с размерами свыше 20А остается на поверхности полимерной пленки из полиэтилентерефталата, а фреон-114В2 с размером молекулы 18А проходит через полимерную пленку. После прохождения через полимерную пленку из полиэтилентерефталата содержание загрязнений в растворителе снижается с примерно 1 до 10-2 мас. Это приводит к более высокой эффективности реактификационной очистки. Степень чистоты растворителя с 1х10-7 г/см3 в известном техническом решении улучшается до 1х10-8 5х10-9 г/см3, что на 0,5 порядка улучшает адгезионную и механическую прочность покрытий, например 9И2И, после нанесения их в вакууме на обезжиренные металлические оптические элементы. Контроль степени чистоты растворителя производили методами ИК-спектроскопии, флуоресцентного анализа и облучения электромагнитными колебаниями сверхвысокой частоты. Улучшается лучевая стойкость покрытий, предохраняются от загрязнения вакуумные установки при нанесении покрытий. Полимерная пленка изготавливается из полиэтилентерефталата (ПЭТФ) толщиной 50 мкм ОСТ 4.023.001-78 следующим образом.

Для создания полимерной пленки с максимально пористой структурой, способной производить экономическую и высокоэффективную очистку растворителей, преимущественно фреона 114В2, ее предварительно вымачивают в течение 2-2,5 ч в бинарном растворе при следующем соотношении компонентов, об. вода 55 и ацетон 45.

Выбор водно-ацетонового раствора для обработки полимерной пленки из ПЭТФ обусловлен тем, что ПЭТФ является аморфно-кристаллическим полимером и хорошо сорбирует жидкости с близкими к полимеру параметрами растворимости (δ), которые изменяют его структуру вследствие протекающих процессов кристаллизации. Последние протекают настолько интенсивно, что пленка теряет механическую прочность и непригодна для дальнейшего использования. Уменьшить интенсивность кристаллизации можно добавлением в систему жидкости с δ, отличающийся от δ ПЭТФ. Кроме того, эта вторая жидкость также участвует в формировании структуры полимера и в этом смысле вода является специфическим компонентом. В ее присутствии в системе ПЭТФ (δ 10,70 (кал/см3)-1/2 вода (δ 23,40 (кал/см3)-1/2, ацетон (δ 9,70 (кал/см3)-1/2 в полимере образуется пористая структура.

Длительность выдержки обусловлена тем, что в течение 2-2,5 ч устанавливается термодинамическое равновесие в системе пленка ПЭТФ-бинарный раствор.

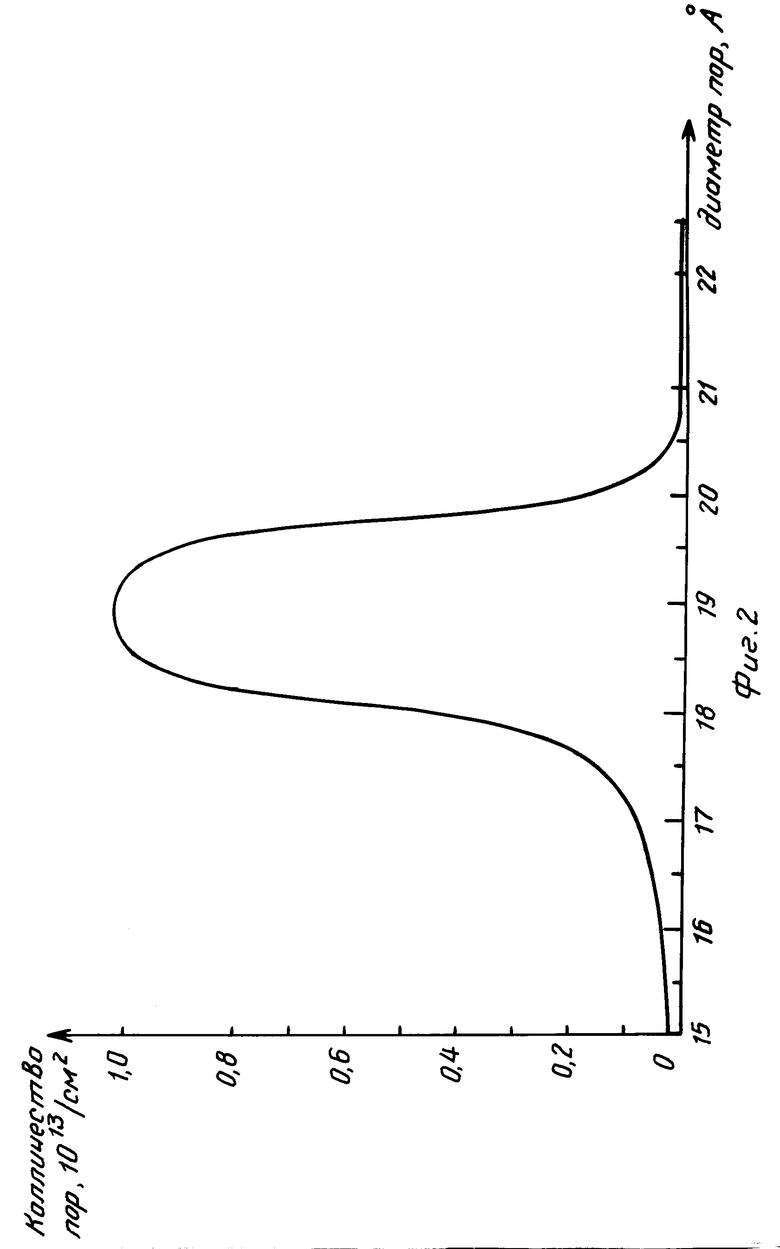

Степень пористости пленки, приготовленной таким образом, увеличивается c 1-2% у пленки ПЭТФ по ОСТ до 30-33% а диапазон среднего диаметра пор 18-20  составляет 90% от всех диаметров, образовавшихся в результате такой обработки пор. Причем поры со средним диаметром свыше 20

составляет 90% от всех диаметров, образовавшихся в результате такой обработки пор. Причем поры со средним диаметром свыше 20  в количественном отношении не превышают 1% Распределение пор по их средним диаметрам представлено на фиг.2. Количество пор со средним диаметром 18-20

в количественном отношении не превышают 1% Распределение пор по их средним диаметрам представлено на фиг.2. Количество пор со средним диаметром 18-20  при общей достигаемой пористости пленки после обработки 30-33% составляет 0,86-1,04х1013 пор/см2. При этом плотность пленки из ПЭТФ уменьшается с 1,4 г/см3 (первоначальное значение по ОСТ) до 1,1 г/см3 после обработки. Степень пористости пленки определяли по ИК-спектрам на спектрофотометре ИКС-24. Полимерная пленка из полиэтилентерефталата делается съемной. Конкретное устройство узла, включающего полимерную пленку и необходимые и достаточные условиям, обеспечивающие возможность селективного пропускания растворителя (фреона-114В2) следующие.

при общей достигаемой пористости пленки после обработки 30-33% составляет 0,86-1,04х1013 пор/см2. При этом плотность пленки из ПЭТФ уменьшается с 1,4 г/см3 (первоначальное значение по ОСТ) до 1,1 г/см3 после обработки. Степень пористости пленки определяли по ИК-спектрам на спектрофотометре ИКС-24. Полимерная пленка из полиэтилентерефталата делается съемной. Конкретное устройство узла, включающего полимерную пленку и необходимые и достаточные условиям, обеспечивающие возможность селективного пропускания растворителя (фреона-114В2) следующие.

Конструктивно полимерная пленка из ПЭТФ после соответствующей обработки может работать по двум принципам:

1). Под действием собственной тяжести растворитель просачивается через искусственно созданные поры в пленке.

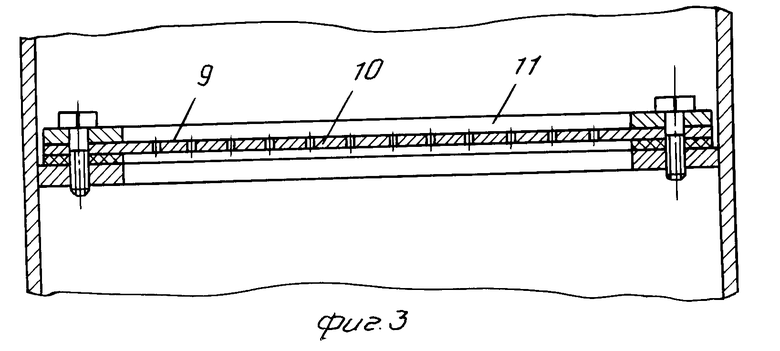

Принципиальная схема такого узла представлена на фиг.3. Полимерная пленка из ТЭТФ 9 установлена на опорном диске с отверстиями 10 и сверху крепится прижимным кольцом 11. Вся конструкция связана болтами.

Недостатком данного конструктивного решения является невысокая скорость пропускания растворителя через единицу площади пленки. Однако при достаточно большой площади полимерной пленки из ПЭТФ и перемешивании загрязненного растворителя этот недостаток не оказывает существенного влияния на скорость очистки металлических оптических элементов в целом.

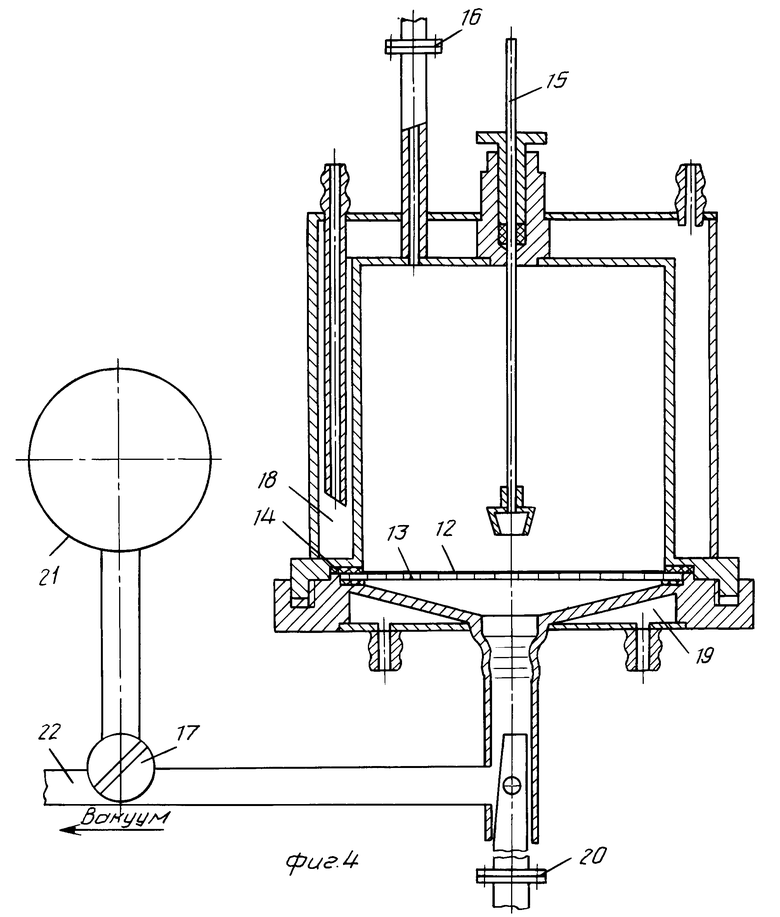

2). Под действием искусственного разряжения, создаваемого под полимерной пленкой из ПЭТФ, растворитель с достаточно высокой скоростью даже при относительно небольшой площади пленки проходит очистку. Принципиальная схема такого узла представлена на фиг.4.

Узел состоит из термостатируемой разделительной ячейки (12-18), ловушки 19, охлаждаемой жидким азотом, вакуумметра 21 для измерения давления под пленкой и форвакуумного насоса 22 для создания разряжения под полимерной пленкой. Корпус разделительной ячейки состоит из двух частей, между которыми закреплена полимерная пленка из ПЭТФ. Снизу пленку поддерживает решетка 13.

Между решеткой и пленкой находится фильтровальная бумага, которая предохраняет пленку от механических повреждений в процессе откачки. Герметичность верхней и нижней частей корпуса достигается за счет двух тефлоновых прокладок 14 и резьбового затвора с выбранными секторами для быстрой сборки ячейки и возможной смены пленки. Перемешивание загрязненного растворителя производится мешалкой 15.

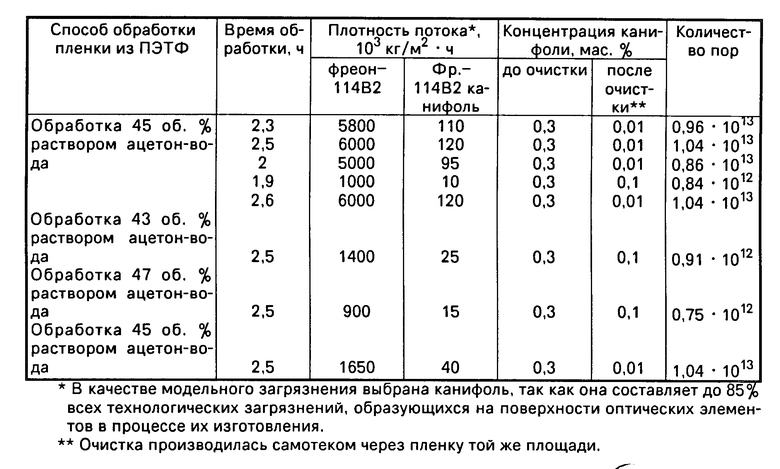

Загрязненный растворитель через фланец 16 после сифона (фиг.1, поз.7) попадает в верхнюю часть разделительной ячейки. Пространство под полимерной пленкой откачивают форвакуумным насосом до давления 20 Торр с помощью крана 17. Верхняя разделительная ячейка охлаждается холодной водой с помощью охлаждающей камеры 18. Пары, прошедшие через полимерную пленку, конденсируются в ловушке 19 жидким азотом и через фланец 20 попадают в емкость для растворителя (фиг. 1, поз.1). Испытания, проведенные по очистке фреона-114В2 с помощью узлов, представленных на фиг.3-4, показаны в таблице.

В качестве растворителя сравнения использовали фреон-114В2 дистилляционной очистки с содержанием загрязнений не выше 10-4 мас. Состав раствора загрязненного фреона-114В2 до и после очистки определяли на спектрофотометре СФ-4А. По количеству раствора, прошедшего через полимерную пленку из ПЭТФ за определенный промежуток времени, определенного взвешиванием, находили величину плотности потока. Результаты, представленные в таблице, показывают, что количество пор 0,86-1,04 ˙ 1013 на 1 см2 поверхности пленки является оптимальным по производительности очистки и качеству очистки загрязненного фреона, что соответствует выдержке 2-2,5 ч. При времени выдержки менее 2 ч не происходит полной перестройки структуры полимерной пленки (количество пор с диаметром 18-20  уменьшается более, чем на порядок, что снижает производительность и качество очистки. Аналогичные результаты по ухудшению качества очистки и сокращению пористости пленки получаются при использовании бинарного раствора с содержанием ацетона, отличным от 45% (примеры 2,3). При очистке загрязненного фреона-114В2 самотеком при той же площади производительность снижается в 3 раза. Полимерная пленка из ПЭТФ предназначена не только для селективного пропускания и очистки растворителя, преимущественно фреона-114В2, но также и для препятствования выдавливанию горячего растворителя из емкости для растворителя (фиг.1, поз.1) в рабочую камеру (фиг.1, поз.6) при создании в емкости избыточного давления пpи нагреве растворителя. Полимерную пленку из ПЭТФ в промышленности используют в качестве оберточного (защитного) материала, например, для теплиц.

уменьшается более, чем на порядок, что снижает производительность и качество очистки. Аналогичные результаты по ухудшению качества очистки и сокращению пористости пленки получаются при использовании бинарного раствора с содержанием ацетона, отличным от 45% (примеры 2,3). При очистке загрязненного фреона-114В2 самотеком при той же площади производительность снижается в 3 раза. Полимерная пленка из ПЭТФ предназначена не только для селективного пропускания и очистки растворителя, преимущественно фреона-114В2, но также и для препятствования выдавливанию горячего растворителя из емкости для растворителя (фиг.1, поз.1) в рабочую камеру (фиг.1, поз.6) при создании в емкости избыточного давления пpи нагреве растворителя. Полимерную пленку из ПЭТФ в промышленности используют в качестве оберточного (защитного) материала, например, для теплиц.

В предложенном техническом решении полимерная пленка из ПЭТФ используется для высокоселективной очистки растворителей, преимущественно фреона-114В2, и для препятствования выбросу горячего растворителя из емкости для растворителя в рабочую камеру при создании избыточного давления в емкости. Поэтому в предложенном устройстве полимерная пленка из ПЭТФ используется не по своему прямому назначению.

Использование в устройстве для обезжиривания полимерной пленки из ТЭПФ позволяет значительно повысить качество обработки металлических оптических элементов за счет повышения чистоты растворителя, используемого для их обработки, и значительно увеличить эффективность использования устройства в результате сокращения времени, требуемого на демонтаж и очистку емкости для растворителя и ректификационной колонны при их загрязнении. Оптимальным содержанием пор со средним диаметром 18-20 для достижения максимального качества очистки оптических элементов путем повышения качества очистки обрабатываемого растворителя является 0,86-1,04 ˙ 1013 на 1 см2 полимерной пленки из ПЭТФ.

для достижения максимального качества очистки оптических элементов путем повышения качества очистки обрабатываемого растворителя является 0,86-1,04 ˙ 1013 на 1 см2 полимерной пленки из ПЭТФ.

На основании изложенного, заявляемое устройство для обезжиривания имеет следующие преимущества по сравнению с прототипом:

повышается качество обработки металлических оптических элементов (адгезионная и механическая прочность наносимых после очистки элементов покрытия 9И2И увеличивается на 0,5 порядка) за счет повышения качества очистки растворителя;

степень чистоты растворителя, используемого для обработки оптических элементов, улучшается не менее чем на 1 порядок;

сокращается время, требуемое на периодическую чистку установки от накапливающихся технологических загрязнений;

предохраняется от загрязнения подколпачное оборудование вакуумных установок в результате высокоэффективной очистки оптических элементов;

экономится остродефицитный растворитель фреон-114В2 в результате его более эффективной и экономической регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБЕЗЖИРИВАНИЯ | 1981 |

|

RU2081943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТНОЙ МЕМБРАНЫ | 1986 |

|

RU2054960C1 |

| СПОСОБ ВЫЯВЛЕНИЯ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛА ИЗДЕЛИЯ | 2006 |

|

RU2331864C1 |

| КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1988 |

|

RU2036965C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ЛУЧОМ ЛАЗЕРА | 1991 |

|

RU2027570C1 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1986 |

|

RU2049155C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛА | 2005 |

|

RU2304174C1 |

| СПОСОБ ВЫБОРА МОЮЩЕГО СОСТАВА ИЗ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ | 1991 |

|

SU1824943A1 |

| Способ очистки оптической поверхности изделий | 1989 |

|

SU1680801A1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1987 |

|

SU1573872A1 |

Использование: для обработки металлов немеханическими способами, в частности для обезжиривания металлических изделий химическими способами. Сущность изобретения: обрабатываемый металлический оптический элемент помещают в рабочую камеру. Растворитель (фреон 114В2) в емкости для растворителя нагревается с помощью нагревателей до температуры кипения. Образующиеся пары растворителя проходят через ректификационную колонну, подвергаются дополнительной очистке. Затем пары проходят через терморегулируемый теплообменник, конденсируются и охлаждаются до температуры, не превышающей 30°С, для предотвращения окисления оптической поверхности изделия в горячем растворителе и поступают в патрон, в котором происходит поглощение агрессивных продуктов разложения растворителей. По достижении определенного уровня загрязненный растворитель через сифон и полимерную пленку из полиэтилентерефталата поступает в емкость для растворителя. Растворитель после пропускания через полимерную пленку из полиэтилентерефталата подвергается селективной очистке от технологических загрязнений. После прохождения через полимерную пленку содержание загрязнений снижается с примерно 1 до 10-2 мас. 4 ил. 1 табл.

УСТРОЙСТВО ДЛЯ ОБЕЗЖИРИВАНИЯ, содержащее рабочую камеру, нагреватель, терморегулируемый теплообменник, патрон поглощения агрессивных продуктов разложения растворителей, емкость для растворителя, систему регенерации растворителя в виде ректификационной колонны и сифон, отличающееся тем, что, с целью повышения качества обработки оптических металлических элементов, оно снабжено полимерной пленкой из полиэтилентерефталата, содержащей поры со средним диаметром  и плотностью распределения 0,86 1,04 · 1013 пор/см2 и установленной между рабочей камерой и емкостью для растворителя.

и плотностью распределения 0,86 1,04 · 1013 пор/см2 и установленной между рабочей камерой и емкостью для растворителя.

| Авторское свидетельство СССР N 251387, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-20—Публикация

1991-02-06—Подача