Изобретение относится к химической обработке, в частности, к очистке поверхности оптических изделий растворителями.

Оптические изделия в процессе механической обработки, полировки, сборки и монтажа загрязняются, например пеком, канифолью, тальком, воском, ПАВами, маслами, жирами, влагой, пылью, как правило, присутствующими совместно. Указанные загрязнения резко ухудшают как адгезионные свойства поверхности подложек оптических деталей при нанесении на них покрытий в вакууме, так и эксплуатационные характеристики самих элементов. Причем демонтаж оптического элемента для восстановления оптических характеристик существующими в настоящее время способами (химическая очистка, полировка и т.д.) снижают эффективность использования оптических элементов и нет гарантии, что при сборке и монтаже загрязнения не появятся вновь.

При длительном хранении подложек деталей и деталей с покрытиями (например, из меди, молибдена, алюминия и т.д.), их оптическая поверхность подвергается коррозии при воздействии неблагоприятных климатических факторов, не исключена возможность механических повреждений, что приводит к ухудшению оптических характеристик деталей. Поэтому необходимо до начала эксплуатации изделий предохранять их оптическую поверхность антикоррозионным защитным покрытием от воздействия неблагоприятных климатических факторов и механических повреждений.

Известна композиция для очистки оптических изделий, содержащая ацетон, этиловый спирт, алкилзамещенный имид карбоновой кислоты N(C1-C6) алкилмалеимид и галогензамещенный углеводородный растворитель (1).

Однако эта композиция не позволяет достаточно эффективно отмывать с поверхности оптических изделий технологические загрязнения типа маркировочных красок и доводочных паст.

Кроме того, эта композиция обладает недостаточными ингибирующими свойствами для одновременной защиты оптической поверхности от воздействия неблагоприятных климатических факторов.

Целью изобретения является повышение моющей способности и ингибирующих свойств композиции.

Поставленная цель достигается композицией для очистки оптических изделий, содержащей в качестве алкилзамещенного имида карбоновой кислоты N, N'-ди(С1-С6) алкилдиимиднафталин 1,4,5,8-тетракарбоновой кислоты и дополнительно содержащей ацетонитрил при следующем соотношении компонентов, мас. Ацетон 6-18 Этиловый спирт 1,6-2,8 Ацетонитрил 1-4

N,N'-ди(С1-С6)алкил- диимиднафталин 1,4,5,8-

тетракарбоновой кислоты 0,01-0,100

Галогензамещенный

углеводородный растворитель До 100.

При этом этанол известен как растворитель класса жиров минерального происхождения, клеев.

N, N'-диалкилзамещенный диимид нафталин 1,4,5,8-тетракарбоновой кислоты (ДДНТК) известен в промышленности в качестве реактива для получения алифатических, ароматических и гетероциклических производных, которые могут быть использованы (производные) в качестве пестицидов.

ДДНТК и этанол в совокупности с составляющими компонентами в известной композиции для повышения ингибирующих свойств применены впервые.

Наряду с повышением ингибирующих свойств ДДНТК в присутствии этанола выступает в качестве ПАВа и этим повышает степень очистки моющей композиции.

В качестве галогензамещенного углеводородного растворителя могут быть использованы фреон-112, фреон-113, фреон 132 и т.д. В моющей композиции преимущественно используется тетрафтордибромэтан. Выбор фреонов этанового ряда с т. кип. 4-92оС обусловлен необходимостью использования моющей композиции для очистки оптических изделий в жидкой фазе при рабочих температурных режимах обработки оптических элементов.

Моющую композицию для очистки оптических изделий согласно изобретению готовят следующим образом. Смешивают тетрафтордибромтан, ацетон, этанол, ацетонитрил, N, NI-диалкилдиимид нафталин 1,4,5,8-тетракарбоновой кислоты (ДДНТК) при нормальных условиях.

Смесь интенсивно перемешивают до полного растворения ДДНТК.

Для очистки оптических изделий моющую композицию целесообразно поместить в аэрозольную упаковку и наносить на оптическую поверхность методом пульверизации. Данный способ обработки оптической поверхности позволяет использовать не только моющую способность композиции, но и ударную силу струи, упаковка также способствует сохранению состава смеси. Примерная рецептура аэрозольного состава, мас. Композиция 97,5 СО2 2,5.

Полученная моющая композиция позволяет достигнуть химической чистоты оптической поверхности 1-3˙10-5 г/см3 по основным технологическим загрязнениям. Одновременно с процессом очистки происходит образование равномерной защитной пленки из ДДНТК.

П р и м е р 1. Для получения моющей композиции для очистки оптических изделий смешивают 18 г ацетона 2,8 г этанола, 4 г ацетонитрила, 0,1 г N, N'-диметилдиимида нафталин 1,4,5,8-тетракарбоновой кислоты и 75,1 тетрафтордибромэтана при нормальных условиях. Смесь интенсивно перемешивают до полного растворения ДДНТК.

Полученная моющая композиция содержит, мас. Ацетон 18 Этанол 2,8 Ацетонитрил 4 ДДНТК 0,1 Тетрафтор- дибромэтан 75,1 и позволяет при сохранении оптических параметров достигнуть химической чистоты оптической поверхности 3˙10-5 г/см3 по основным технологическим загрязнениям.

П р и м е р 2. Для получения моющей композиции смешивают 6 г ацетона, 1,6 г этанола, 1 г ацетонитрила, 0,001 г N,N'-диметилдиимид нафталин 1,4,5,8-тетракарбоновой кислоты и 92,999 г тетрафтордибромэтана при нормальных условиях. Смесь интенсивно перемешивают до полного растворения ДДНТК.

Полученная моющая композиция содержит, мас. Ацетон 6 Этанол 1,6 Ацетонитрил 1 ДДНТК 0,001

Тетрафтор- дибромэтан 91,399 и позволяет при сохранении оптических параметров достигнуть химической чистоты оптической поверхности 3 ˙10-5 г/см3 по основным технологическим загрязнениям.

П р и м е р 3. Для получения моющей композиции смешивают 12 г ацетона, 2,2 г этанола, 3 г ацетонитрила 0,0125, N, N'-диметилдиимид нафталин 1,4,5,8-тетракарбоновой кислоты (ДДНТК) и 82,7875 г тетрафтордибромэтана при нормальных условиях, смесь интенсивно перемешивают до полного растворения ДДНТК.

Полученная композиция содержит, мас. Ацетон 12 Этанол 2,2 Ацетонитрил 3 ДДНТК 0,0125

Тетрафтор- дибромэтан 82,7875 и позволяет при сохранении оптических параметров достигнуть химической чистоты 1˙10-5 г/см3 по основным технологическим загрязнениям.

П р и м е р 6. Для получения моющей композиции смешивают 5 г ацетона, 1,5 г этанола, 0,9 г ацетонитрила, 0,0005 N,N'-диметилдиимид нафталин 1,4,5,8-тетракарбоновой кислоты и 92,5995 г тетрафтордибромэтана при нормальных условиях. Смесь интенсивно перемешивают до полного растворения ДДНТК.

Полученная моющая композиция содержит, мас. Ацетон 5 Этанол 1,5 Ацетонитрил 0,9 ДДНТК 0,0005

Тетрафтор- дибромэтан 92,5995 и позволяет достигнуть химической чистоты 1˙10-4 г/см3 по основным технологическим загрязнениям.

П р и м е р 7. Для получения моющей композиции смешивают 19 г ацетона, г этанола, 5 г ацетонитрила, 0,11 г N,N'-диметилдиимид нафталин 1,4,5,8-тетракарбоновой кислоты (ДДНТК) и 73,89 г тетрафтордибромэтана при нормальных условиях. Смесь интенсивно перемешивают до полного растворения ДДНТК.

Полученная моющая композиция содержит, мас. Ацетон 19 Этанол 2,9 Ацетонитрил 5 ДДНТК 0,11

Тетрафтор- дибромэтан 73,89 и позволяет достигнуть химической чистоты 1˙10-4 г/см3 на основным технологическим загрязнениям.

П р и м е р 8. Для получения моющей композиции смешивают 12 г ацетона, 25 г этанола, 3 г ацетонитрила, 0,01 г N,N'-диэтилдиимид нафталин 1,4,5,8-тетракарбоновой кислоты и 82,49 тетрафтордибромэтана при нормальных условиях. Смесь интенсивно перемешивают до полного растворения ДДНТК.

Полученная моющая композиция содержит, мас. Ацетон 12 Этанол 2,5 Ацетонитрил 3 ДДНТК 0,1 Тетрафтор- дибромэтан 82,49 и позволяет достигнуть химической чистоты 2˙10-5 г/см3 по основным технологическим загрязнениям.

П р и м е р 9. Для получения моющей композиции смешивают 12 г ацетона, 2,2 г этанола, 3 г ацетонитрила, 0,01 г N, N'-диметилдиимид нафталин 1,4,5,8-тетракарбоновой кислоты и 82,79 г фреона-113 при нормальных условиях. Смесь интенсивно перемешивают до полного растворения ДДНТК.

Полученная моющая композиция содержит, мас. Ацетон 12 Этанол 2,2 Ацетонитрил 3 ДДНТК 0,01 Фреон-113 82,79 и позволяет достигнуть химической чистоты 2,5˙10-5 г/см3 по основным технологическим загрязнениям.

П р и м е р 10. Для получения композиции по прототипу смешивают 7,47 г ацетона, 1,91 г ацетонитрила и 90,62 г фреона 113 при нормальных условиях.

Полученная моющая композиция содержит, мас. Ацетон 7,47 Ацетонитрил 1,91 Фреон-113 90,62 и позволяет при сохранении оптических параметров достигнуть химической чистоты оптической поверхности 4˙10-4 г/см3 по основным технологическим загрязнения.

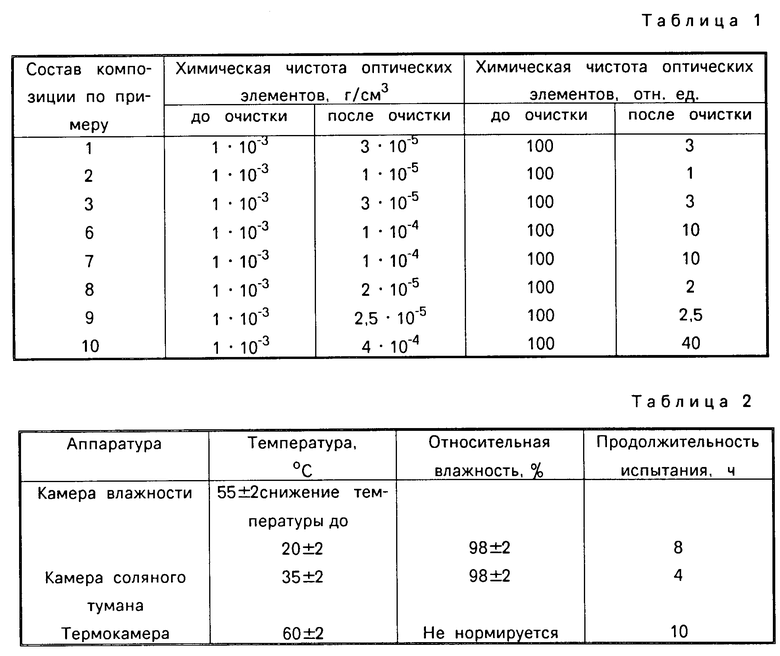

Данные о свойствах композиций приведены в табл. 1.

Контроль качества чистоты, проведенный флуорометрическим методом, показал, что количество загрязнений на оптической поверхности после обработки предложенной композицией уменьшилось в среднем на один порядок по сравнению с очисткой известной смесью. Максимально достигаемый эффект очистки (1˙10-5 г/см3) имеет место при содержании компонентов: ацетон 12 мас. этанол 2,2 мас. к, ацетонитрил 3 мас. N,N'-диметилдиимид нафталин 1,4,5,8-тетракарбоновой кислоты 0,01 мас. тетрафтордибромэтан 82,79 мас. При выходе содержания компонентов моющей композиции за граничные условия (6 и 18 мас. для ацетона, 1,6- и 28 мас. для этанола 1 и 4 мас. для ацетонитрила 0,001 и 0,1 мас. для ДДНТК и 75,1 и 92,299 мас.к для тетрафтордибромэтана) происходит резкое ухудшение качества очистки оптической поверхности до 1˙10-4 г/см3 по основным технологическим загрязнениям.

Оптимальное содержание N,N'-диметилдиимида нафталин 1,4,5,8-тетракарбоновой кислоты в моющей композиции составляет 0,0125 мас. При этом образуется сплошная пленка, эффективно защищающая оптическую поверхность от коррозии при воздействии неблагоприятных климатических факторов. При содержании ДДНТК больше 0,1 мас. образуется трудноудалимая пленка. При содержании ДДНТК меньше 0,001 мас. образуется островковая защитная пленка, не способная эффективно защищать оптическую поверхность от коррозии. Образующаяся защитная пленка ДДНТК является водоотталкивающей.

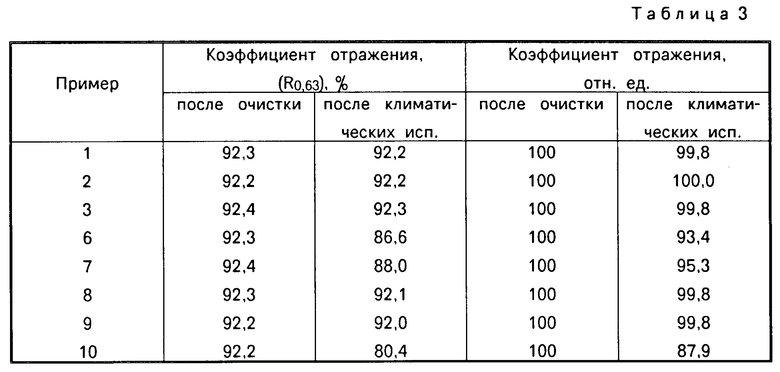

Известная моющая композиция не позволяет после проведения процесса очистки эффективно защищать оптическую поверхность от коррозии. После проведения климатических испытаний по ГОСТ 9.045-75 происходит ухудшение коэффициента отражения по длине волны 0,63 мкм на 12%

После обработки оптической поверхности элементов составами, указанными в примерах 1-3, 8 и 9 до и после проведения климатических испытаний обработанных образцов из данных эллипсометрических измерений на эллипсометре ЛЭФ-3М рассчитывался коэффициент отражения (R0,63) на длине волны 0,63 мкм.

Климатические испытания проводились согласно ГОСТ 9.045-75 и представляли собой следующее.

Оптические элементы выдерживали на воздухе в течение 7 сут в отапливаемом помещении. Затем после последовательно проведены следующие климатические испытания:

выдержка в камере влажности КТК 3000.

выдержка в камере соляного тумана;

выдержка в термокамере ТРУ 1000.

Режимы и продолжительность выдержки представлены в табл. 2.

Результаты измерений коэффициента отражения после обработки составами по примерам 1-8 и после проведения климатических испытаний приведены в табл. 3, в процентах и относительных единицах.

Результаты испытаний показали, что при обработке оптической поверхности составами, указанными в примерах 1-3, 8,9-коэффициент отражения (R0,63) после проведения процесса очистки и после проведения климатических испытаний, в пределах ошибки измерений, остался практически без изменений.

При обработке оптической поверхности составом по примеру 10 коэффициент отражения после проведения климатических испытаний уменьшился на 12,6% по сравнению с коэффициентом отражения, который был на оптическом элементе после процесса очистки.

На основании изложенного предлагаемая моющая композиция для очистки оптических изделий имеет следующие преимущества.

Позволяет создавать защитную пленку на оптической поверхности элемента с водоотталкивающими свойствами (одновременно с процессом очистки), что расширяет функциональные возможности применения моющей композиции, а именно обеспечивает защиту оптической поверхности от коррозии при воздействии неблагоприятных климатических факторов.

Позволяет при сохранении оптических параметров улучшить качество очистки оптической поверхности от технологических загрязнений в среднем на 1 порядок.

Моющая композиция согласно изобретению пожаро- и взрывобезопасна.

Использование моющей композиции в аэрозольной упаковке позволяет проводить качественную и удобную на практике обработку оптических элементов различных габаритов и форм, трудоемкость обработки снижается не менее, чем в три раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1987 |

|

SU1573872A1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1593212A1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1515678A1 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1988 |

|

RU2091505C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1988 |

|

SU1575566A1 |

| Аэрозольный состав для очистки оптических элементов | 1988 |

|

SU1604828A1 |

| Композиция для очистки оптических изделий | 1987 |

|

SU1475916A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО ПЛЕНОЧНОГО ПОКРЫТИЯ, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ КРЕМНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2620122C2 |

| Способ очистки оптической поверхности изделий | 1989 |

|

SU1680801A1 |

| РЕАГЕНТ ДЛЯ КОЛОРИМЕТРИЧЕСКОГО И ФОТОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ НИТРИТОВ В ВОДНЫХ РАСТВОРАХ | 1992 |

|

RU2038579C1 |

Использование: в процессах очистки оптических изделий с помощью очищающей композиции. Сущность изобретения: композиция содержит, мас.%: ацетон 6 - 18; этанол 1,6 - 2,8; ацетонитрил 1 - 4; N,N′ -диаксил C1-C6 -диимиднафталин-1, 4, 5, 8-тетракарбоновой кислоты 0,001 - 0,1; галогенозамещенный углеводородный растворитель до 100. 3 табл.

КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ, содержащая ацетон, этиловый спирт, алкилзамещенный имид карбоновой кислоты и галогензамещенный углеводородный растворитель, отличающаяся тем, что, с целью повышения моющей способности и ингибирующих свойств, композиция содержит в качестве алкилзамещенного имида карбоновой кислоты N, N'-ди (C1 C6) алкилдиимиднафталин 1,4,5,8-тетракарбоновой кислоты и дополнительно ацетонитрил при следующем соотношении компонентов, мас.

Ацетон 6 18

Этиловый спирт 1,6 2,8

Ацетонитрил 1 4

N, N'-ди(C1 C6) алкилдиимиднафталин 1,4,5,8-тетракарбоновой кислоты 0,001 0,100

Галогензамещенный углеводородный растворитель До 100

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1515678A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Непубл. | |||

Авторы

Даты

1995-06-09—Публикация

1988-07-11—Подача