Изобретение относится к производству моющих составов и может быть использовано преимущественно в оптической промышленности, например, для очистки крупногабаритных металлических оптических деталей с неизвестным типом технологических загрязнений.

Целью изобретения является повышение эффективности моющего состава.

Поставленная цель достигается тем, что в известном способе выбора моющего состава из органических растворителей, преимущественно используемого для очистки металлических оптических деталей с неизвестным типом загрязнений, включающий обработку поверхности образцов-свидетелей с тем же типом загрязнений последовательно растворителями, относящимися к гомологическому ряду алифатических спиртов по мере убывания физического параметра δ, характеризующего удельную энергию когезии соответствующего растворителя, и определение качества очистки обрабатываемой поверхности, определение качества очистки осуществляют до следующего после экстремальной величины d1 значения, устанавливают величину Δδ для отмываемого типа загрязнений между параметрами d растворителей, обработка которыми обеспечивает получение двух ближайших к экстремальной d1 и включающей ее величин, по установленной величине Δδ выбирают растворители из других классов органических растворителей с величиной параметра d, лежащей в диапазоне установленной величины Dd, смешивают спирт с параметром d1, с, по крайней мере, одним выбранным растворителем, относящимся к другому классу (классам) органических растворителей, и гомогенизируют моющий состав.

В качестве растворителя из другого класса выбирают органический растворитель, образующий азеотропную смесь с растворителем с параметром δ1. Органические растворители смешивают в азеотропном соотношении.

Способ оптимизации моющего состава из органических растворителей, используемого для очистки металлических оптических деталей с неизвестным типом загрязнений, был реализован следующим образом. В едином технологическом процессе обрабатывают (механическая обработка, шлифовка и полировка) оптический элемент диаметром 0,5 м и образцы-свидетели диаметром 50 мм, все изготовленные из меди марки МОб, взятой из одного листа металла или одной партии. Перед процессом эксплуатации крупногабаритного оптического элемента или нанесения на него оптического покрытия осуществляют обработку оптической поверхности образцов-свидетелей с тем же типом загрязнений, что и на крупногабаритном оптическом элементе, последовательно растворителями, относящимися к гомологическому ряду алифатических спиртов марки "осч" по мере убывания физического параметра δ, характеризующего удельную энергию когезии соответствующего спирта. Например, первый образец-свидетель обрабатывают метанолом (d 29,6 Дж-1/2 см-3/2), второй этанолом (d 26,6 Дж -1/2 см-3/2), третий 1-пропанолом (d 25,7 Дж-1/2 см-3/2) и т.д. в идентичных условиях. Для чего образец-свидетель устанавливают под углом 70 80o и методом полива обрабатывают оптическую поверхность при расходе спирта 5 л/м2 поверхности.

После обработки определяют качество очистки обрабатываемой поверхности, например определяют химическую чистоту очищенной поверхности и адгезионную прочность наносимых оптических покрытий. Для чего после обработки оптической поверхности загрязненный спирт собирали и определяли количество загрязнений, перешедшее в растворитель, флуорометрическим методом и коррелировали полученный результат на степень химической чистоты поверхности. Прекращают испытания по очистке оптической поверхности образцов-свидетелей при получении следующего после экстремальной величины d1 значения, определяющего качество очистки (получение минимального значения загрязненности очищенной поверхности или максимального значения адгезионной прочности покрытия). Затем очищенные образцы помещают в рабочую камеру вакуумной установки и в едином технологическом процессе наносят медное покрытие толщиной 0,3 мкм и производят оценку адгезионной прочности покрытия на разрывной машине. После чего устанавливают величину Δδ, для отмываемого типа загрязнений между параметрами δ растворителей (в нашем случае 1-бутанол и 2-бутанол), обработка которыми обеспечила получение двух ближайших к экстремальной d1 и включающей ее величин, характеризующих качество очистки поверхности (химическая чистота или адгезионная прочность).

По установленной величине Δδ выбирают растворители из других классов органических растворителей с величиной параметра d, лежащей в диапазоне установленной величины Dd. Выбор органических растворителей производят на основании, например, классификации органических растворителей на основе их донорно-акцепторных свойств, предложенной Снайдером, в котором произведена разбивка растворителей на 9 классов их полярной селективности. Параметр d ряда растворителей известен.

При отсутствии справочных данных по параметру d каких-либо растворителей его величину определяют, например, по формуле:

где ΔΗ скрытая теплота испарения растворителя при температуре T (25oC), V молярный объем растворителя; R газовая постоянная.

В случае отсутствия экспериментальных данных по DH, ее величину определяют, например, по формуле Скотта:

ΔΗ[Дж/моль]=99,23 Tкип+ 0,0837 T

где Tкип температура кипения растворителя.

С учетом классификации органических растворителей и справочника величин параметра δ растворителями, параметр которых входит в диапазон величины Dd равной, например, для нашего случая 22,1 23,1 Дж-1/2 см-3/2, являются нитроэтан (d 22,7 Дж-1/2 см-3/2), m-крезол (d 22,7 Дж-1/2 см-3/2), N, N'-диметилацетамид (d 22,2 Дж-1/2 см-3/2), сероуглерод (d 22,1 Дж-1/2 см-3/2), монометиловый эфир этиленгликоля (d 22,3 Дж-1/2 см-3/2) диметилфталат (d 22,3 Дж-1/2 см-3/2).

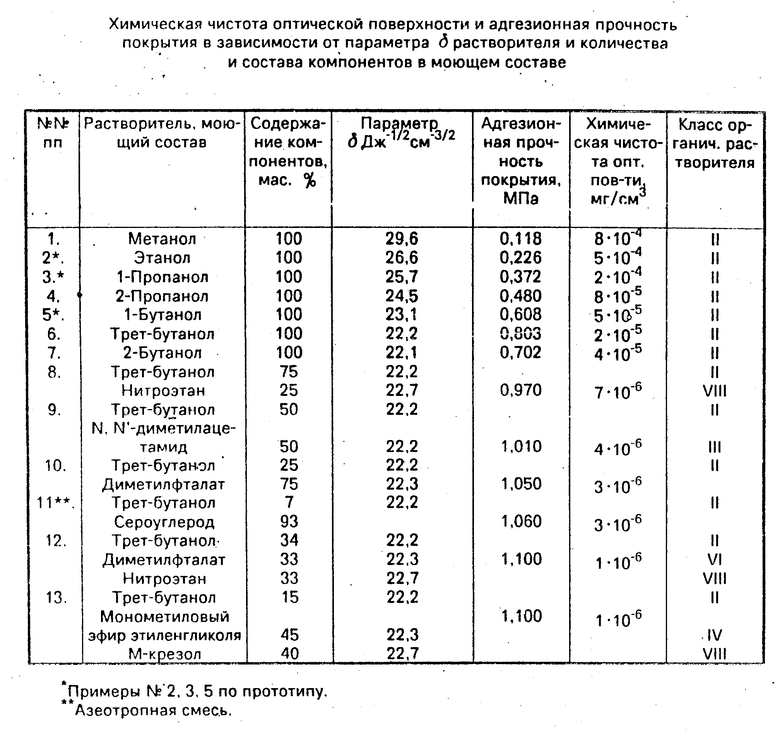

Смешивают спирт с параметром d1, обработка которым обеспечивает получение экстремальной величины δ1, например, трет-бутанол (δ, 22,2 Дж-1/2 см-3/2), с, по крайней мере, одним выбранным растворителем, относящимся к другому классу (классам) органических растворителей, и гомогенизируют моющий состав. После чего обрабатывают образцы-свидетели методом полива по вышеописанной методике и определяют качество очистки поверхности одним из вышеописанных способов. Результаты испытаний приведены в таблице.

Как показывают результаты испытаний, приведенные в таблице, наименьшее количество загрязнений и наибольшая прочность оптических покрытий была достигнута при обработке оптической поверхности образцов-свидетелей алифатическим спиртом, трет-бутанолом (пример N 6) с d1 22,3 Дж-1/2 см-3/2, и бинарными и тройными смесями на основе трет-бутанола (примеры NN 8 13), показавшая, что химическая чистота поверхности на 1,5 порядка, а адгезионная прочность покрытия в 1,8 раза лучше, чем по прототипу. Так как растворители с одинаковым или близким параметрами δ легко смешиваются друг с другом в любых соотношениях, поэтому их смешение, например, в указанных пропорциях не представляло труда (примеры NN 8 13). Однако, учитывая необходимость многократного использования этих моющих составов для очистки в замкнутом технологическом цикле с целью экономии, экологической безопасности и необходимости ректификационной очистки перед использованием, применяют преимущественно азеотропные смеси в азеотропном соотношении, не подвергающиеся расслоению и не изменяющие своих физико-химических свойств при ректификационной очистке и с течением времени, для очистки металлического оптического элемента диаметром 0,5 м.

Способ оптимизации моющего состава из органических растворителей позволяет повысить эффективность моющего состава не менее чем на 1,5 порядка и адгезионные свойства обрабатываемой поверхности не менее чем в 1,8 раза при очистке крупногабаритных металлических оптических деталей от технологических загрязнений неизвестного типа и позволяет использовать азеотропный моющий состав многократно длительное время в замкнутом технологическом цикле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ЛУЧОМ ЛАЗЕРА | 1991 |

|

RU2027570C1 |

| СПОСОБ КОНТРОЛЯ СОСТАВА МАТЕРИАЛА ПРИ ФОРМИРОВАНИИ СТРУКТУРЫ | 2008 |

|

RU2396545C1 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1988 |

|

RU2091505C1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

| ЖИДКАЯ ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2445353C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ХАРАКТЕРИСТИК ТРАНСФОРМАТОРОВ НАПРЯЖЕНИЯ | 2004 |

|

RU2291455C2 |

| Моющее средство для очистки твердой поверхности | 1978 |

|

SU747885A1 |

| КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1988 |

|

RU2036965C1 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1986 |

|

RU2049155C1 |

| Моющее средство для очистки узлов и блоков радиоэлектронной аппаратуры | 1980 |

|

SU958484A1 |

Использование: очистка металлических оптических деталей с неизвестным типом загрязнений. Сущность: способ выбора моющего состава из органических растворителей включает обработку поверхности образцов-свидетелей с тем же типом загрязнений последовательно растворителями, относящимися к гомологическому ряду алифатических спиртов по мере убывания физического параметра δ,, характеризующего удельную энергию когезии соответствующего растворителя, и определение качества очистки обрабатываемой поверхности, которое осуществляют до следующего после экстремальной величины δ1 значения. Затем устанавливают величину Δδ для отмываемого типа загрязнений между параметрами d растворителей, обработка которыми обеспечивает получение двух ближайших к экстремальной и включающей ее величины. По установленной величине Dd выбирают растворители из других классов органических растворителей с величиной параметра d, лежащей в диапазоне установленной величины Dd. Смешивают спирт с параметром d1 с, по крайней мере, одним выбранным растворителем, относящимся к другому классу (классам) органических растворителей, после чего моющий состав гомогенизируют. В качестве растворителя из другого класса выбирают органический растворитель, образующий азеотропную смесь с растворителем с параметром δ1. Органические растворители смешивают в азеотропном соотношении. 2 з.п. ф-лы, 1 табл.

3. Способ по п.1, отличающийся тем, что органические растворители смешивают в азеотропном соотношении.

| Способ приготовления моющего состава,используемого для очистки пищевого оборудования | 1982 |

|

SU1102821A1 |

| Зимон А.Д | |||

| Адгезия пленок и покрытий | |||

| М.: Химия, 1977, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1997-01-20—Публикация

1991-04-30—Подача