Изобретение относится к устройствам для механизированного нанесения покрытий на поверхность цилиндрических длинномерных изделий и может быть использовано для очистки и нанесения покрытий способом металлизации или другими способами на изделия типа труб.

Известна линия для нанесения покрытия на длинномерные изделия способом металлизации, содержащая стеллажи для загрузки и выгрузки, камеры очистки и нанесения покрытия, роликовые транспортирующие устройства, механизм задачи рабочей скорости, расположенный за камерой нанесения покрытия и механизм прижима приводных роликов узла задачи рабочей скорости [1]

В этой линии для ликвидации разрыва между изделиями в зоне обработки за счет разности скоростей продольной подачи промежуточной роликоопоры подающего и приемного рольгангов, ролики подающего и приемного рольгангов установлены под углом β, большим чем угол α, установки роликов промежуточной опоры, т.е. роликов задатчика рабочей скорости.

Такое техническое решение имеет ряд недостатков.

Вследствие установки роликов под разными углами на различных участках прохождения трубы в линии двигаются сначала с одной скоростью по подающему рольгангу, заходят с этой скоростью в камеру очистки и далее в камеру металлизации. В это время происходит обработка переднего (по ходу движения) конца трубы со скоростью, равной скорости движения подающего рольганга. Только с момента входа переднего конца трубы в задатчик рабочей скорости она начинает двигаться с заданной технологической скоростью. При этом скорость меняется как продольная скорость трубы, так и скорость ее вращения, так как первая зависит от второй и от угла установки приводных роликов. Следовательно, одна часть трубы обрабатывается с одной скоростью, а другая с другой скоростью, что приводит к ухудшению качества обработки и неравномерности покрытия разных участков трубы.

Разные углы установки роликов по ходу линии приводят к неравномерному и быстрому износу пpиводных роликов, что также ведет к ухудшению качества покрытия. Это происходит из-за того, что труба одновременно опирается на приводные ролики, установленные под разными углами, обеспечивающими разные продольные скорости. Это приводит к проскальзыванию роликов подающего и приемного рольгангов, повышая их износ, что не только требует частой замены роликов, увеличивая эксплуатационные расходы, но и дестабилизирует условия работы задатчика скорости, дополнительно ухудшая качество покрытия. Необходимость же частой замены роликов не только увеличивает стоимость эксплуатации линии, но и снижает ее производительность из-за частых ремонтных простоев.

Известна линия для нанесения покрытия на длинномерные цилиндрические изделия, содержащая расходный стеллаж с перекладывателем, подающий и приемный рольганги с опорными роликами, установленными под углом к продольной оси рольгангов, размещенные между подающим и приемным рольгангами камеру очистки и камеру металлизации изделия, расположенную на входном конце приемного рольганга прижимную роликоопору с механизмом прижима изделия, сбрасыватель и приемный стеллаж, причем для повышения качества покрытия путем повышения равномерности перемещения изделия она снабжена дополнительной прижимной роликоопорой с механизмом прижима изделия, установленной на выходном конце подающего рольганга, при этом опорные ролики подающего и приемного рольгангов и прижимных роликоопор расположены под одним углом к продольной оси рольгангов [2]

Недостатки этой линии состоят в следующем.

Установление роликов подающего и приемного рольгангов и роликов прижимных роликоопор под одним углом к продольной оси линии, обеспечивая равноскоростное перемещение изделий на всем протяжении линии, не обеспечивает движение изделий впритык друг к другу без разрывов между ними, что способствует нестабильности процесса обработки изделий в рабочей зоне и связано с опасностью вылета дроби в промежутки между изделиями и травмирования персонала, а также с невозвратимыми потерями дроби и повышенным ее расходом. Кроме того, наличие даже небольших разрывов между изделиями приводит к частичному попаданию металлизационного покрытия на торцы изделий, что увеличивает трудоемкость зачистки торцов изделий (труб) перед сваркой, а при отсутствии предварительной зачистки ухудшает качество сварки.

Образование неизбежных разрывов между изделиями обусловлено тем, что при одинаковой на всем протяжении линии скорости движения изделий даже применение автоматического перекладывания изделий с расходного стеллажа на подающий рольганг не может обеспечить стабильный разрыв между изделиями, не превышающий 5 мм, при средней скорости продольного перемещения изделий в линии, равной около 1000 мм/мин (более 16 мм/м) даже если минимальная длительность перекладывания изделия со стеллажа на рольганг составит 2-3 с, предыдущее изделие уйдет от последующего на 32-48 мм и этот разрыв сохранится далее на всем протяжении линии. На практике эти разрывы будут гораздо больше.

Выдача же изделия со стеллажа на перекладыватель и с перекладывателя на рольганг с упреждением (опережением) может привести к столкновению заднего конца предыдущего изделия с передним концом последующего, что приведен к аварийной ситуации.

Следовательно установление всех роликов под одинаковым углом, их равные скорости вращения и наличие автоматического перекладчика не решают задачи равномерности перемещения изделий без разрывов между ними.

Целью изобретения является повышение производительности линии и качества покрытия путем ликвидации разрывов между изделиями в зоне обработки повышения равномерности перемещения изделий и улучшения стойкости покрытия.

К целям изобретения относится также упрощение конструкции линии и входящих в нее агрегатов за счет исключения механизмов перемещения и настройки устройства для сушки и термического обезжиривания изделий, а также улучшение равномерности обработки и упрощения наладки, исключающей необходимость переналадки и перестановки технологических аппаратов (устройства для сушки и термического обезжиривания, дробеструйного аппарата, металлизатора и устройства для нанесения полимерного покрытия (при переходе с одного диаметра изделий на другой, за счет рационального расположения изделия, несущих его транспортных элементов и обрабатывающих аппаратов.

К целям изобретения относится повышение срока службы роликов транспортной системы путем уменьшения их износа вследствие проскальзывания из-за несинхронного их вращения.

Цель изобретения также вынесение элементов системы транспортирования и вращения изделий, подвергаемых износу при нарушении синхронности вращения опорных роликов в кинематическую цепь привода, т.е. за пределы зоны соприкосновения с обрабатываемым изделием, и обеспечение быстросменности изнашиваемых элементов привода.

Это достигается тем, что в предлагаемой линии, содержащей последовательно установленные подающий рольганг, прижимную роликоопору с механизмом прижима изделия, камеру очистки и камеру металлизации изделия, прижимную роликоопору с механизмом прижима изделия и приемный рольганг, причем опорные ролики подающего и приемного рольгангов и прижимных роликоопор расположены под одним углом к продольной оси линии, подающий и приемный рольганги выполнены со скоростями вращения, превышающими скорости вращения прижимных роликоопор, а между рольгангами и прижимными роликоопорами установлены механизмы уравнивания их скоростей на время одновременного нахождения изделия на рольганге и в прижимной роликоопоре.

Каждый механизм уравнивания скоростей вращения рольгангов и прижимных роликоопор выполнен в виде установленной между ведущим валом привода прижимной роликоопоры и ведущим валом рольганга постоянно замкнутой фрикционной муфты регулируемого крутящего момента, снабженной в механизме ее замыкания нажимным подшипником и эластичным элементом регулируемой жесткости. В трущихся парах фрикционной муфты применен фрикционный материал, склонный к засаливанию и снижению коэффициента трения, например дерево. Муфты выполнены с быстросменными фрикционными элементами, которые представляют собой вставленные в гнезда дисковых обойм муфты цилиндрические тела, соприкасающиеся с ведущими дисками своими торцами.

Применение фрикционных муфт для соединения на ходу валов для уравнивания скоростей их вращения широко известно. Однако при этом отмечается, что применение в качестве фрикционного материала дерева может быть рекомендовано лишь при небольших скоростях из-за склонности к засаливанию и уменьшению коэффициента трения. В описанном механизме уравнивание скоростей вращения роликов рольгангов и прижимной роликоопоры фрикционная муфта является постоянно замкнутой, а кинематическая цепь построена таким образом, что при этом ролики рольгангов и прижимной роликоопоры вращаются с разными скоростями, причем скорость первых превышает скорость вторых не более чем на 20% При возрастании сопротивления вращению роликов рольгангов вследствие, например упора находящегося на них изделия в предыдущее или вхождения изделия в прижимную роликоопору муфта начинает проскальзывать, уравнивая скорости вращения за счет того, что сила трения роликов об изделие больше силы трения в муфте. Здесь начинает играть положительную роль наличие фрикционного материала, склонного к засаливанию и снижению коэффициента трения, т.е. эффект ранее отмечавшийся как отрицательный. При наличии в механизме замыкания муфты нажимного подшипника и эластичного элемента регулируемой жесткости использование этого эффекта позволяет так отрегулировать крутящий момент муфты, что он находится всегда на грани срыва в скольжение, т.е. на минимальном уровне и может легко поддерживаться в нужном диапазоне. Эластичный элемент механизма замыкания муфты может иметь различное конструктивное выполнение: он может быть выполнен либо в виде пружины или резинового упругого тела с винтовым регулятором его упругости, либо в виде силового (например, пневматического) цилиндра с установленным на входе в него редукционным клапаном, регулирующим величину подаваемого в силовой цилиндр давления.

К признакам, отличающим заявленное техническое решение от прототипа, относится также то, что горелка дополнительно введенного между первой прижимной роликоопорой и камерой очистки устройства для сушки и термического обезжиривания, дробеструйный аппарат камеры очистки, металлизатор камеры металлизации и дополнительно вводимое устройство нанесения полимерного покрытия размещены в плоскости, расположенной нормально к поверхности и проходящий через точки соприкосновения изделия с ведущими роликами прижимных роликоопор, при этом валы приводных роликов кинематически связаны с расположенными ниже них ведущими валами привода вращения (для того, чтобы освободить для размещения этих технологических аппаратов зону между роликооорами), а неприводные ролики роликоопор выполнены переставными в зависимости от диаметра изделия.

Прижимное устройство выполнено в виде перпендикулярной к продольной оси линии траверсы, несущей подвижный и фиксируемый на ней силовой цилиндр с прижимным роликом. Это дает возможность упростить конструкцию и обеспечить надежный прижим изделий различного диаметра несмотря на изменения положения оси изделия в горизонтальном направлении, обусловленным тем, что неприводные ролики прижимных роликоопор выполнены переставными в зависимости от диаметра изделия.

Ведомые валы приводных роликов рольгангов и прижимных роликоопор кинематически связаны с общим для всех приводом вращения. Это позволяет исключить несинхронность их вращения, которая практически всегда имеет место при применении раздельных приводов. А достижение синхронности обеспечивает повышение качества покрытия изделий, так как исключает неравномерность движения их в процессе обработки, а также повышение срока службы роликов за счет исключения их проскальзывания, что снижает ремонтные расходы, уменьшает простои линии и повышает ее производительность.

Расстояние между прижимными роликоопорами и количество этих опор выбрано таким образом, чтобы в процессе обработки каждое изделие находилось под воздействием не менее одной и не более двух прижимных роликоопор. Это позволяет наиболее рациональным образом расположить ведущие ролики прижимных роликоопор, сократить до минимума их количество и таким образом снизить как стоимость линии, так и затраты энергии на вращение и перемещение изделий в линии.

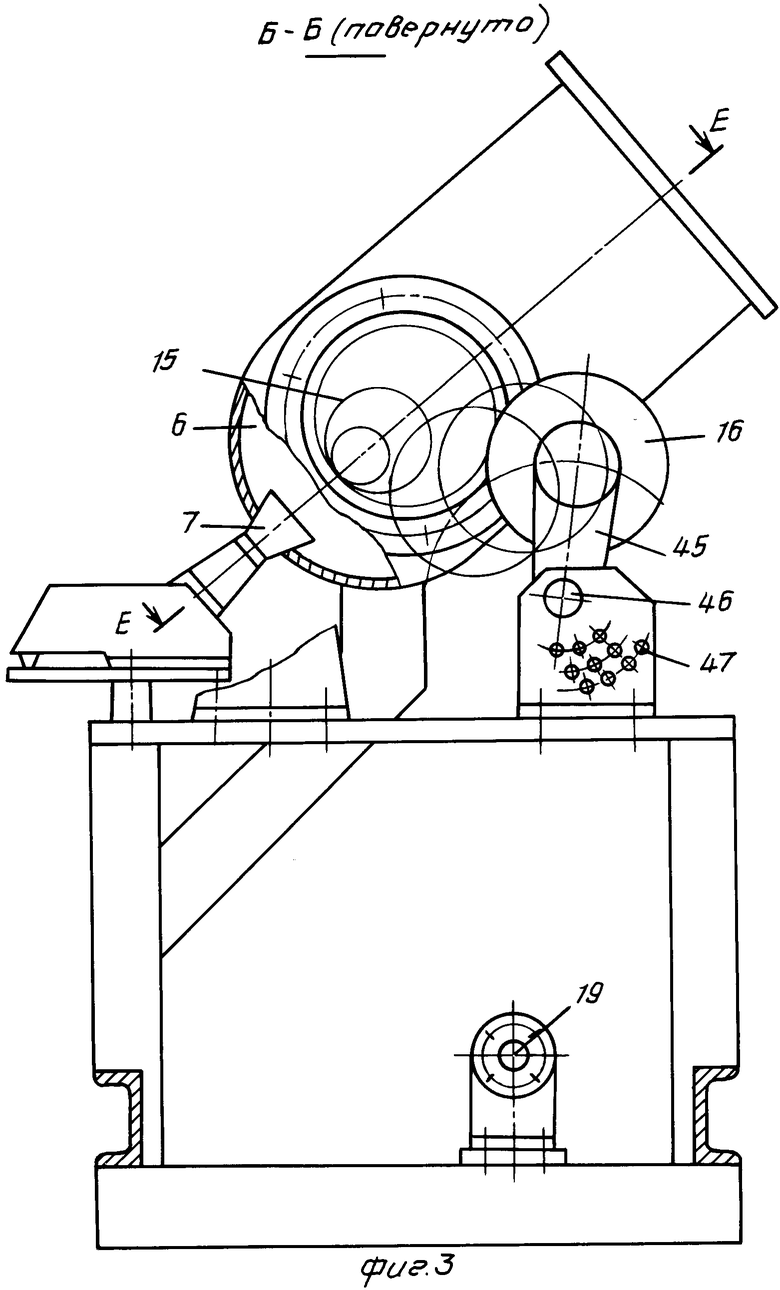

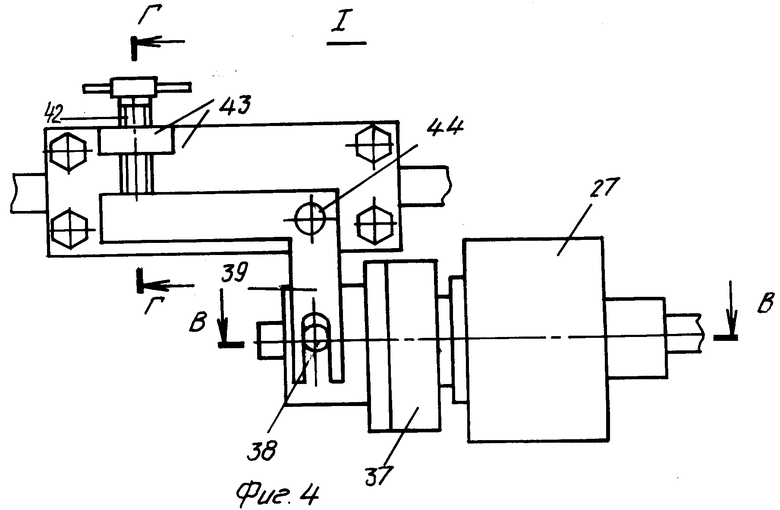

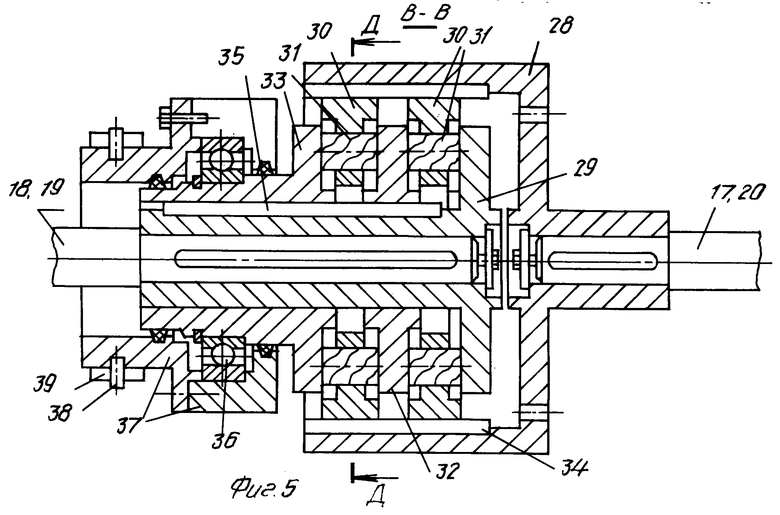

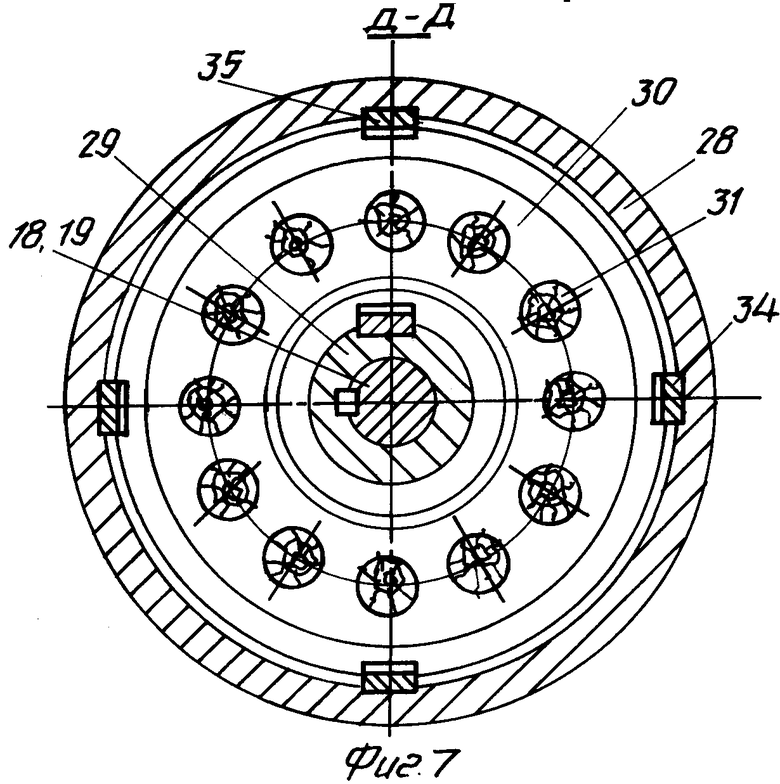

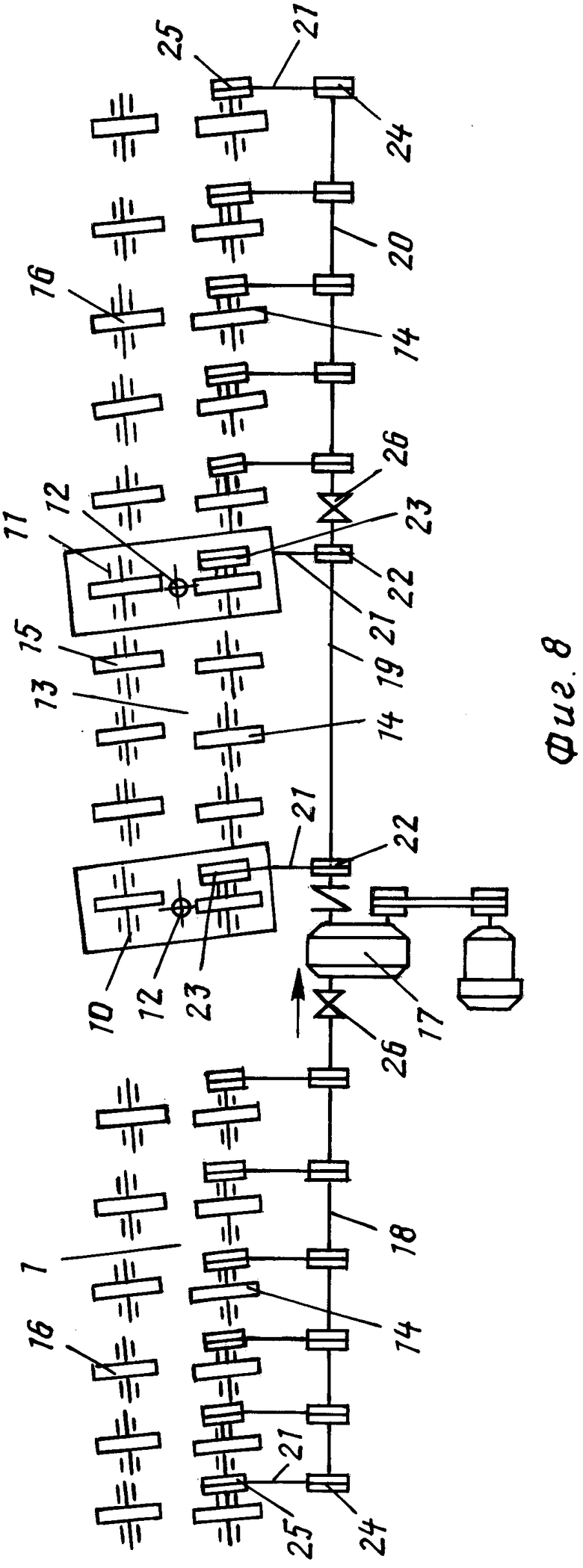

На фиг. 1 изображена предложенная линия, план; на фиг.2 разрез А-А на фиг. 1; на фиг.3 разрез Б-Б на фиг.1 (в месте расположения камеры металлизации); на фиг.4 узел I по фиг.1 (механизм уравнивания скоростей рольгангов и прижимных роликоопор); на фиг.5 разрез В-В на фиг.4; на фиг.6 разрез Г-Г на фиг.4; на фиг.7 разрез Д-Д на фиг.5; на фиг.8 кинематическая схема линии.

Линия содержит подающий 1 и приемный 2 рольганги, между которыми размещены устройство 3 для сушки и термического обезжиривания, дробеструйный аппарат 4 с камерой 5, камера металлизации 6 с металлизатором 7 и камера 8 с устройством 9 для нанесения полимерного покрытия.

Перед устройством 3 для сушки и термического обезжиривания, т.е. на выходном конце подающего рольганга 1, а также после камеры 8 нанесения полимерного покрытия, т. е. на входном конце приемного рольганга 2, расположены прижимные роликоопоры 10 и 11 с механизмами прижима 12. В промежутках между технологическими позициями 3, 5, 6 и 8 размещены неприводные роликоопоры 13.

Подающий и приемный рольганги 1 и 2, прижимные роликоопоры 10 и 11, а также неприводные роликоопоры 13 имеют опорные стационарные ролики 14 и переставные регулируемые по диаметру изделия 15 ролики 16. Все ролики установлены под одним углом к продольной оси линии.

Опорные ролики 14 рольгангов 1 и 2 и прижимных роликоопор 10 и 11 кинематически связаны с общим приводом 17 через ведущие валы 18, 19, 20 и гибкие звенья, например клиновые ремни 21.

На ведущем валу 19 закреплены шкивы 22, а на роликах 14 прижимных роликоопор 10 и 11 шкивы 23.

Ведущие же валы 18 и 20 связаны с рольгангами 1 и 2 через шкивы 24 и 25 и гибкие звенья 21. При этом пары шкивов 22-23 и 24-25 подобраны таким образом, чтобы прижимные роликоопоры 10 и 11 имели скорость вращения меньшую, чем рольганги 1 и 2.

Другими словами кинематическая схема обеспечивает скорость вращения рольгангов 1 и 2, превышающую скорость вращения прижимных роликоопор 10 и 11. Наличие гибких связей между валами 18, 19, 20 и роликами 14 рольгангов 1 и 2 и прижимных роликоопор 10 и 11 позволяет устанавливать ролики 14 под нужным углом к продольной оси линии в зависимости от диаметра изделия 15. Механизм же переcтановки и закрепления роликов 14 и 16 на нужный угол может иметь различную конструкцию.

Между рольгангами 1 и 2 и прижимными роликоопорами 10 и 11 установлены механизмы 26 уравнивания скоростей рольгангов со скоростями прижимных роликоопор. Каждый из этих механизмов представляет собой постоянно замкнутую фрикционную муфту 27 регулируемого крутящего момента. При этом наружная полумуфта 28 одного механизма уравнивания жестко связана с валом привода 17, а внутренняя полумуфта 29 жестко соединена с ведущим валом 18 рольганга 1.

Во втором механизме уравнивания наружная полумуфта 28 жестко связана с ведущим валом 20 рольганга 2, а внутренняя полумуфта 29 с ведущим валом 19 прижимных роликоопор 10 и 11. Между полумуфтами 28 и 29 установлены обоймы 30 с фрикционными элементами 31, выполненными в виде цилиндрических тел из дерева несмолистых пород (березы, бука и т.п.). Эти элементы взаимодействуют с фрикционными поверхностями внутренней полумуфты 29, промежуточного диска 32 и нажимного диска 33. Обойма 30 связана полумуфтой 28 скользящими шпонками 34, а нажимной диск 33 и промежуточный диск 32 связаны с внутренней полумуфтой 29 шпонкой (или шлицами) 35. На нажимный диск 33 посажен нажимной подшипник 36, который через обойму 37, несущую пальцы 38, шарнирно связан с рычагом 39 механизма замыкания муфты. Второй конец рычага 39 снабжен эластичным элементом 40, с которым через планку 41 взаимодействует нажимной винт 42, ввинченный в стойку 43 опорной рамы линии. Эластичный элемент 40 может иметь и другое конструктивное выполнение, например в виде пневмоцилиндра регулируемого давления или пружины и т.п.

Ось качания 44 рычага 40 закреплена на стойке 43. Фрикционные элементы 31 после их износа легко могут быть заменены, для чего, вывинтив винт 42, снимают с оси 44 рычаг 39. После этого нажимной диск 33 сдвигают влево вместе с обоймами 31 и диском 32, используя окна полумуфты 28 для их выталкивания.

Переставные ролики 16 всех роликоопор и рольгангов закреплены на концах рычагов 45, качающихся на осях 46 и фиксируемых в нужном положении пальцами в отверстиях 47. Длина рычага 45 и расположение оси качания 46 подобраны таким образом, чтобы при изменении диаметра изделия 15 и перестановке роликов 16 центр изделия 15 всегда находится в плоскости Е-Е (фиг.2 и 3). Это обеспечивает расположение оси изделия в плоскости Е-Е, соединяющей центр ролика 14 с центром изделия, т.е. позволяет разместить все технологические аппараты горелку устройства 3 сушки и термического обезжиривания, дробеструйный аппарат 4, металлизатор 7 и устройство для нанесения краски 9 в плоскости Е-Е, расположенной нормально к обрабатываемой поверхности изделия 15. Этим достигается постоянное оптимальное, не требующее перестановки, положение всех указанных технологических аппаратов, независимо от диаметра изделия, что улучшает условие обработки и повышает ее качество, а также уменьшает время переналадки линии.

Для регулировки натяжения эластичных звеньев 21 в приводах вращения роликов 14 предусмотрены натяжные ролики 48.

Механизм прижима 12 выполнен в виде траверсы, перпендикулярной продольной оси линии, несущей силовой цилиндр 50, на штоке которого закреплен нажимной ролик 51, обойма которого 52 с помощью скалки 53 обеспечивает его установку на угол, одинаковый с углом установки роликов 14 и 16. Для передвижения и фиксации цилиндра 50 и ролика 51 предусмотрен винт 54.

Расстояние между прижимными роликоопорами 10 и 11 меньше длины обрабатываемого изделия, что обеспечивает нахождение каждого изделия в процессе обработки не менее чем в одной прижимной роликоопоре, что позволяет получить устойчивое и равномерное вращение и перемещение изделий в процессе обработки.

Линия работает следующим образом.

Включают привод 17 и во время вращения всех роликов 14 производят ослабление винтов 4 механизмов 26, вследствие чего муфты 27 начинают проскальзывать и вращение рольгангов 1 и 2 прекращается.

Затем на рольганги 1 и 2 укладывают по одному изделию 15 и начинают подтягивать винты 42 до тех пор, пока муфта не начинает передавать минимально необходимый момент для вращения и перемещения изделия 15 по рольгангам 1 и 2. Предварительно, естественно, была проведена наладка всех роликоопор на размер диаметра изделия.

В процессе вращения и перемещения изделие, двигаясь по рольгангу 1 передним концом, входит в прижимную роликоопору 10, где с помощью силового цилиндра 50 роликом 51 прижимается и начинает двигаться со скоростью, необходимой для обработки, но меньшей, чем скорость рольганга. При этом вследствие проскальзывания муфты 27 скорость рольганга уравнивается со скоростью прижимной роликоопоры 10 и остается равной ей до тех пор, пока изделие 15 касается хотя бы одного из роликов 14 рольганга 1.

Проходя через прижимную роликоопору 10, изделие 15 подвергается сушке и термическому обезжириванию в устройстве 3, содержащем газовую горелку (на чертежах не показана).Затем изделие подвергается дробеструйной обработке в камере 5. После этого при прохождении изделием камеры 5 производят нанесение покрытия посредством металлизаторов 7. После нанесения металлизационного слоя на еще горячее изделие наносят полимерное покрытие в камере 8, где покрытие высыхает за счет тепла самого изделия. После выхода из камеры 8 передний конец изделия входит во вторую прижимную роликоопору 11 и прижимается механизмом 12.

В процессе движения изделия через первую прижимную роликоопору 10 рольганг 1 постепенно освобождается и на его свободные ролики укладывают следующее подлежащее обработке изделие, которое вращается и передвигается по рольгангу 1 со скоростью, которую ему задает предыдущее изделие, находящееся одновременно на рольганге и в прижимной роликоопоре, что обеспечивается проскальзыванием муфты 27.

Как только задний конец изделия сойдет с последнего ролика 14 рольганга, сопротивление вращению роликов рольганга уменьшится и муфта, перестав пробуксовывать, сообщит рольгангу скорость, превышающую скорость движения роликоопоры 10. Вследствие этого последующее изделие догонит предыдущее и его передний конец упрется в задний конец предыдущего, обеспечив непрерывное беззазорное движение изделий друг за другом. После того, как изделия уперлись друг в друга, муфта 27 опять начинает пробуксовывать и изделия двигаются со скоростью, задаваемой прижимной роликоопорой 10. По мере этого движения задний конец предыдущего изделия выходит из прижимной роликоопоры 10, а передний конец последующего изделия входит в эту опору. По мере освобождения места на рольганге на него укладывают следующее изделие и т.д.

Обработанное изделие, выходя из камеры 8, входит передним концом в прижимную роликоопору 11, прижимается механизмом 12 и движется в сторону приемного рольганга 2. Пока изделие не коснулось роликов рольганга 2, он вращается со скоростью, превышающей скорость роликоопоры 11, так как из-за малого сопротивления муфта 27 второго механизма 26 уравнивания скоростей не пробуксовывает. Как только передний конец готового изделия, вышедший из прижимной роликоопоры 11, касается роликов рольганга 2, сопротивление его вращению возрастает и муфта 27 начнет проскальзывать, обеспечивая одинаковую скорость рольганга 2 и роликоопоры 11. После выхода заднего конца изделия из прижимной роликоопоры 11 сопротивление его движению резко уменьшается, муфта 27 перестает проскальзывать и рольганг 2 начинает вращаться со скоростью, превышающей скорость прижимной роликоопоры 11. Происходит отрыв торца предыдущего изделия от торца последующего и между ними образуется пространство, позволяющее захватить и снять изделие с рольганга 2.

В начале и в конце линии могут быть установлены при необходимости загрузочные и разгрузочные стеллажи с укладчиками, которые в предмет разработки не входят и могут иметь самые различные конструктивные решения.

Изобретение обеспечивает изготовление и эксплуатацию линии с наименьшими затратами при высокой эффективности работы и хорошем качестве изделий. Последнее обеспечивается не только конструктивными особенностями линии, но и тем, что изделие перед металлизацией тщательно сушится, термически обезжиривается, что улучшает дробеструйную обработку, исключая "забивание" дробью необезжиренных участков и улучшение адгезии металлизационного слоя. Нанесение же полимерного состава поверх металлизационного покрытия позволяет, используя пористость последнего, обеспечить не только его дополнительную защиту, но и повышение прочности покрытия как единого целого.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для нанесения покрытия на длинномерные цилиндрические изделия | 1987 |

|

SU1475725A1 |

| Линия металлизации цилиндрических изделий | 1983 |

|

SU1139767A1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ТРУБ | 1994 |

|

RU2092250C1 |

| Линия для нанесения покрытия на длин-НОМЕРНыЕ издЕлия СпОСОбОМ МЕТАллизАции | 1978 |

|

SU848481A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВЫПУКЛО-ВОГНУТЫМ РЕЛЬЕФОМ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2074781C1 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ И ПЕРЕМЕЩЕНИЯ ТРУБЫ | 2016 |

|

RU2632308C2 |

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2075639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК | 1996 |

|

RU2109625C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ИЗМЕРЕНИЙ | 1998 |

|

RU2150108C1 |

Изобретение относится к устройствам для механизированного покрытий на поверхность цилиндрических длинномерных изделий (ЦДИ). Линия для нанесения покрытий на ЦДИ содержит последовательно установленные подающий рольганг (Р), первую прижимную роликоопору (ПР) с механизмом (М) прижатия (ЦДИ), камеру очистки, камеру металлизации, вторую ПР и приемный Р, М уравнивания скоростей вращения, расположенные между Р и ПР. Опорные ролики Р размещены под одинаковым углом к продольной оси линии. Подающий и приемный Р выполнены со скоростями, превышающими скорости вращения ПР, а М уравнивания скоростей выполнен в виде установленной между ведущим валом привода ПР и ведущим валом Р постоянно замкнутой, фрикционной муфты регулируемого крутящего момента, имеющей в М ее замыкания нажимной подшипник и эластичный элемент регулируемой жесткости. Это обеспечивает повышение производительности линии и качества покрытия за счет ликвидации разрывов между изделиями и достижения равномерности перемещения и вращения изделий при меньшем износе несущих элементов линии. 8 з. п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Линия для нанесения покрытия на длинномерные цилиндрические изделия | 1987 |

|

SU1475725A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-11-20—Публикация

1992-12-16—Подача