2. Линия металлизации по п. 1, отличающаяся тем, что каждый механизм прижима приводного ролика к изделию выполнен в виде ползуна с направляющими, .установленного с возможностью возвратно-поступательного перемещения на торце диска, и подпружиненной втулки, размещенной в направляющих ползуна и соединенной посредством сферического шарнира с осью приводного ролика.

9767

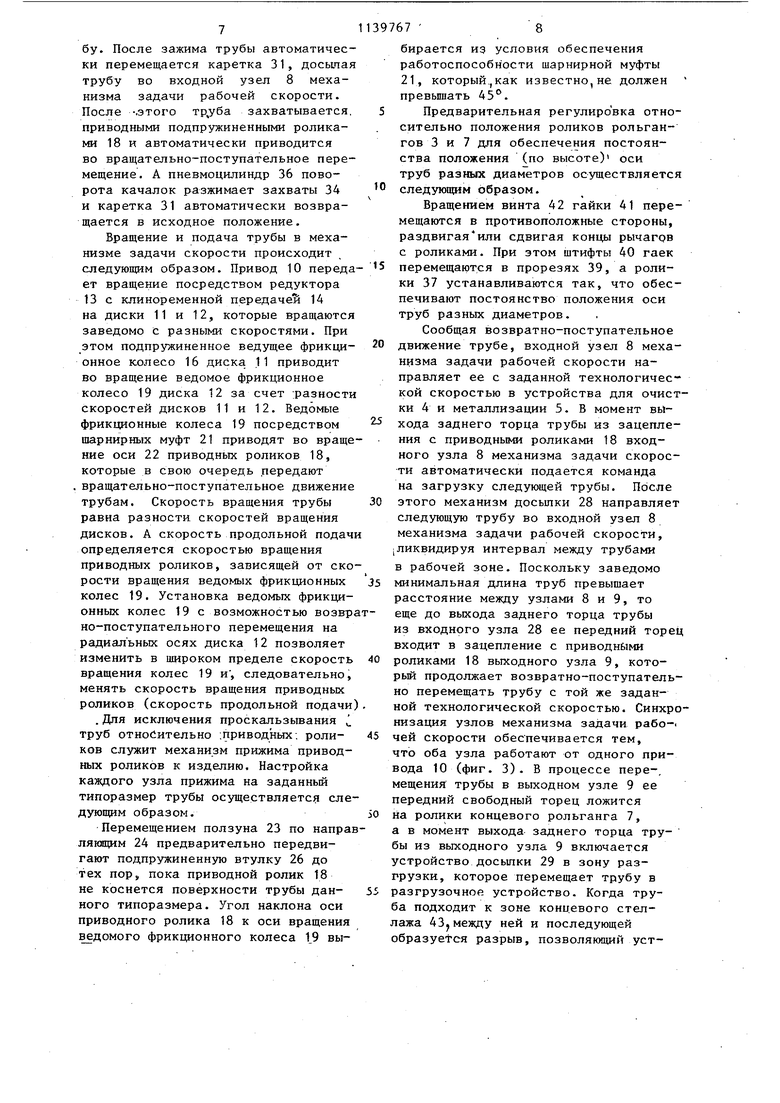

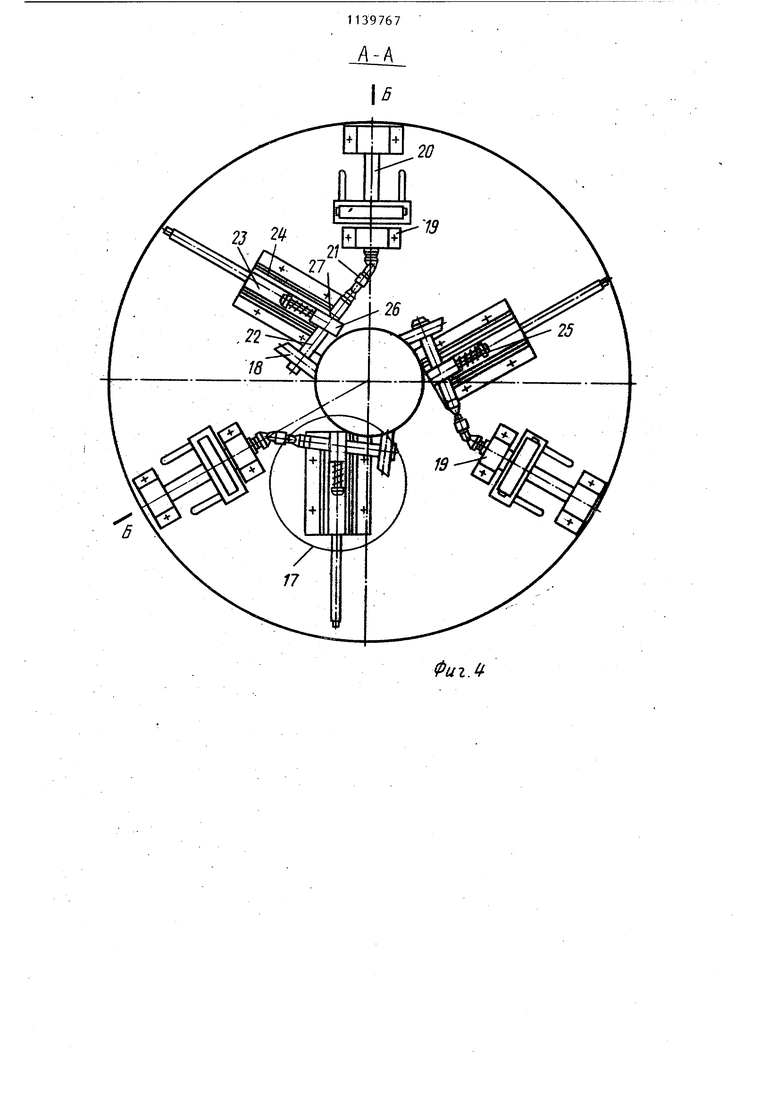

3. Линия мeтaлJп зaции по п. 1, отличающаяся тем, что устройство досылки труб выполнено в виде установленной в направляющих подвижной каретки, на которой симметрично относительно оси трубы шарнирно закреплены качалки с приводом поворота и роликовыми захватами труб на свободных концах, причем привод поворота качалок выполнен в виде шарнирного двузвенника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1992 |

|

RU2048602C1 |

| Линия для нанесения покрытия на длин-НОМЕРНыЕ издЕлия СпОСОбОМ МЕТАллизАции | 1978 |

|

SU848481A1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041744C1 |

| УСТАНОВКА МЕТАЛЛИЗАЦИИ ТРУБ | 2005 |

|

RU2313618C2 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ И ПЕРЕМЕЩЕНИЯ ТРУБЫ | 2016 |

|

RU2632308C2 |

| Устройство для напыления покрытия на длинномерные цилиндрические изделия типа труб | 1989 |

|

SU1727925A1 |

| ЛИНИЯ МЕТАЛЛИЗАЦИИ ТРУБ | 2005 |

|

RU2313619C2 |

| Линия для нанесения покрытия на длинномерные цилиндрические изделия | 1987 |

|

SU1475725A1 |

| КОЛЕСНЫЙ РОЛЬГАНГ | 1997 |

|

RU2155111C2 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ТРУБ | 1994 |

|

RU2092250C1 |

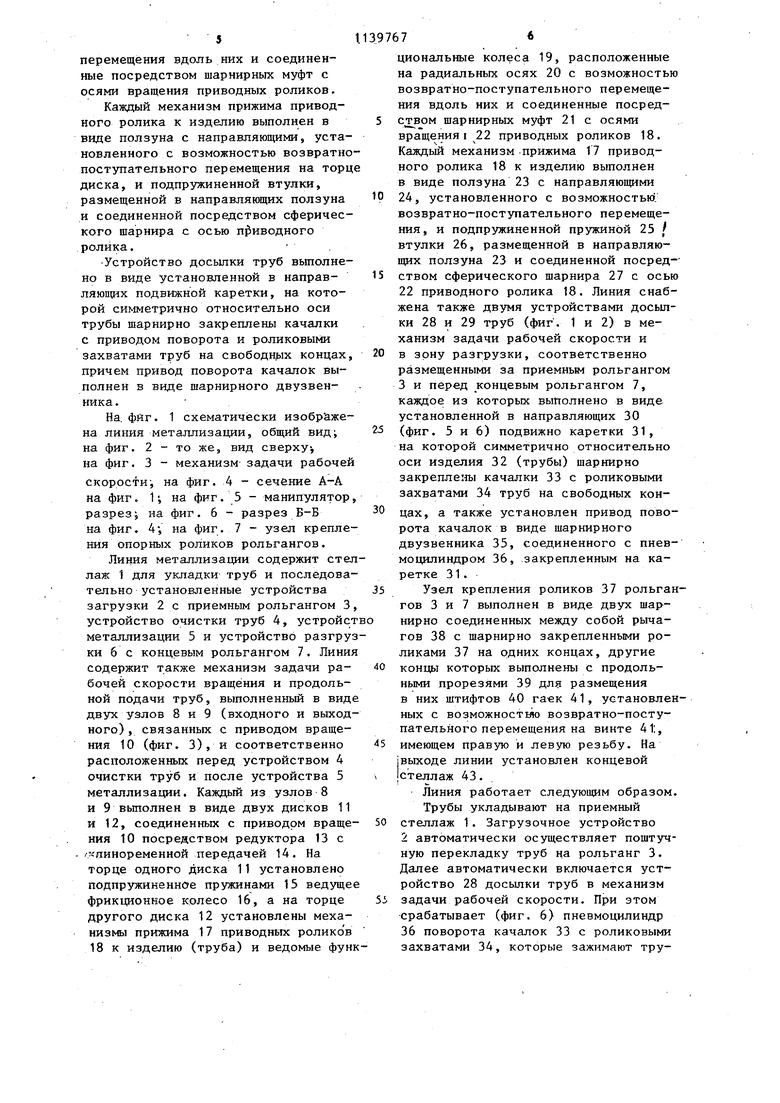

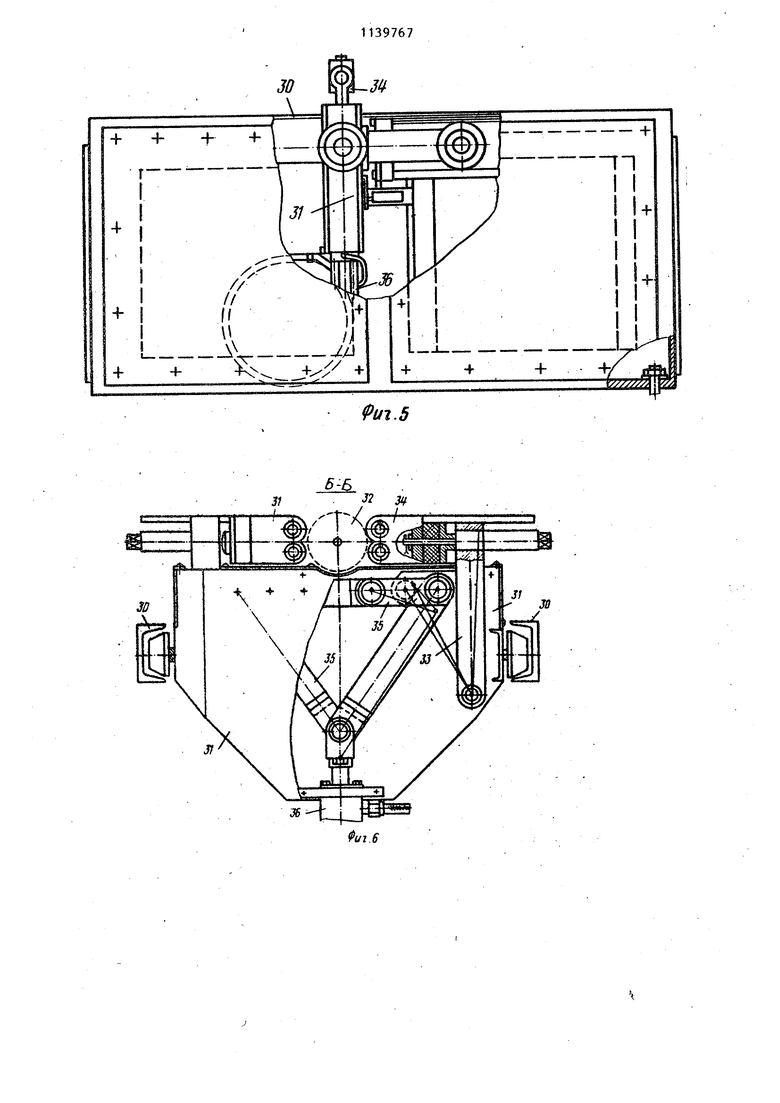

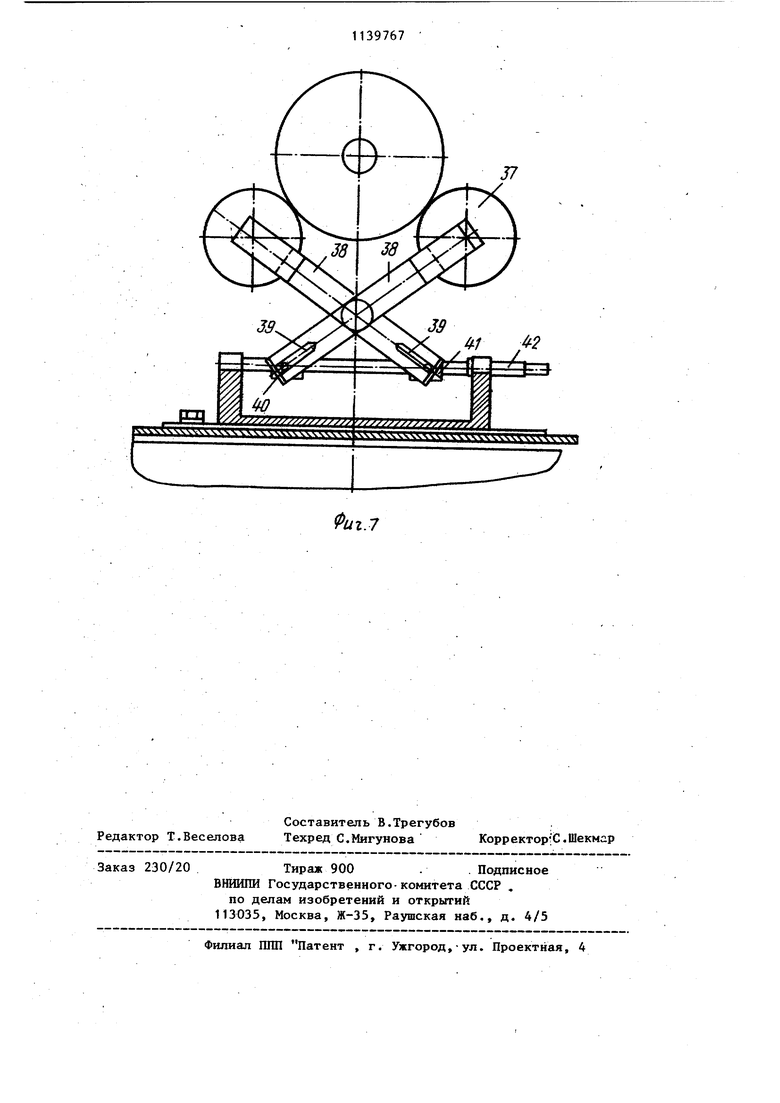

1. ЛИНИЯ МЕТАЛЛИЗАЦИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, содержащая посл.едовательно установленные устройства загрузки, очистки труб, ме таллизации и разгрузки, рольганги, размещенные в зонах загрузки и раз грузки, механизм задачи рабочей скорости вращения и продольной подачи труб и механизмы прижима приводных роликов к изделию, о т:л и ч а ю щ а. я с я тем, что, с целью повышения производительности и качества покрытий, она снабжена .устройствами досылки труб в механи задачи рабочей скорости вращения иг.1 А и продольной подачи труб в устройство разгрузки, соответственно размещенными за рольгангом устройства загрузки и перед рольгангом устройства разгрузки, а механизм задачи рабочей скорости вращения и продольной подачи труб выполнен в виде входного и вьвсодного узлов, соответственно расположенных перед устройством очистки труб и после устройства металлизации, каждый узел выполнен в виде дисков, соединенных с приводом вращения посредством редуктора, причем на торце одного диска установлено подпружиненное ведущее фрикционное колесо, а на торце другого диска установле-ны механизмы прижима приводных роликов к изделию и ведомые фрикционные колесо, расположенные на радиальных осях с возможностью .возвратно-поступательного перемещения вдоль них и соединенные посредством шарнирных муфт с осями вращения приводных роликов.

Изобретение относится к нанесению покрытий металлизацией распылением и может быть использовано на заводах металлоконструкций и на металлургических предприятиях.

Известна линия нанесения металлизационных покрытий на цилиндрически изделия, содержащая подающее устройство, камеры предварительной сушки, очистки, металлизации и механизм перемещения изделий (1 3Недостатком известной линии является отсутствие стабильности процесса обработки труб из-за наличия разрыва между ними в рабочей зоне, в которой осуществляется очистка и нанесение покрытия. Разрыв между трубами в рабочей зоне возникает из-за того, что тележка, принимающая обработанную трубу, совершает возвратно-поступательное движение, в связи с чем подача следующей трубы в рабочую зону возможна тольк после, возврата тележки в исходное положение. Диапазон диаметров труб ограничен, поскольку количество обрабатываемых типоразмеров труб определяется количеством ступенек на кулачках патронов. Наличие подвижных толкателей исключает возможность размещения рольгангов в зоне загрузки и разгрузки, что значительно сужает диапазон длин обрабатваемых труб (возможно обрабатывать лишь длинномерные трубы). Кроме того, необходимо использовать дефицитные двигатели постоянного тока для обеспечения бесступенчатого регулирования скорости подачи и вращения труб, без которой невозможно

выполнение покрытий заданной толщины. Линия характеризуется также сложностью синхронизации приводов толкателей, требующей специальных дорогостоящих устройств. В случае

отсутствия синхронизирующего устройства покрытие труб осуществляется неравномерно, что ухудшает качество покрытий,.

Наиболее близким к предлагаемому является линия металлизации цилиндрических изделий, содержащая последовд тельно установленные устройства для загрузки, очистки труб, металлизации и разгрузки, рольганги, размещенные в зоне загрузки и разгрузки, механизм задачи рабочей скорости вращения и продольной подачи труб и механизм прижима приводных роликов

к изделию С2.

В известной линии ликвидирован разрыв между трубами в рабочей зоне за счет разности скоростей продольной подачи промежуточной роликоопоры, приемного и концевого рольганга, что достигается разностью углов установки приводных роликов.

Ролики установлены под разными углами на различных участках прохождения труб в линии, вследствие чего трубы, двигаясь сначала с одной скоростью по рольгангу, заходят с этой скоростью в камеру дробеструйной обработ;ки (очистки) и далее

в камеру металлизации. Только с

момента захвата трубы задатчиком рабочей скорости она начинает двигаться с заданной технологической рабочей скоростью. При этом скорость вращения трубы меняется, так как тоже зависит от угла установки приводных роликов. Таким образом, начало каждой трубы длиной, равной отрезку от начала камеры очистки до роликоопоры задатчика скорости, обрабатывается в камерах очистки и металлизации с одной скоростью (вращения и подачи), а после захвата трубы за датчиком скорости она начинает обрабатываться с другой скоростью, чтб неизбежно приводит к ухудшению качества покрытия из-за неравномерности ее обработки на разных участках. Кроме того, разность углов установки роликов приводит к неравно 15 ров мерному и быстрому износу приводных роликов, что также ведет к ухудшению качества покрытия. Это происходит потому, что труба, перемещаясь одним концом в роликоопоре задатчика скорости, другим концом опирается на приводные ролики рольгангов приемного или концевого, ско рость подачи которых превышает скорость подачи задатчиком скорости. При этом приводные ролики рольгангов вынуждены с трением проскальзывать по трубе, что повышает износ р ликов рольгангов, дестабилизирует условия работы задатчика скорости и дополнительно ухудшает качество покрытия, так как в результате изно роликов меняется толищна и качество покрытия. Диапазон диаметров обрабатываемых труб ограничен из-за жесткого крепления приводных роликов. Кроме того, происходит смещение осей вращения обрабатываемых труб при замене диаметра одного типоразмера на другой. Поскольку приводные ролики закреплены неподвижно, а обра§атьшаемые трубы разных типоразмеров укладываются на них, то оси вращения труб разных диаметров смещ ются относительно друг друга по вер тикали. Это приводит к необходимости регулирования оборудования для очистки и металлизации (пистолеты) не только в горизонтальной плоскост но и по вертикали, что усложняет ко струкцию и создает дополнительные технологические трудности,/ уменьшае производительность линии в делом. Также отсутствует регулировка скоро ти подачи и вращения труб при замене типоразмеров диаметров труб. 7 Л Поскольку для каждого диаметра труб существует оптимальная расчетная скорость вращения и подачи для обеспечения заданной толщины покрытия при металлизации, то необходима регулировка скорости подачи и вращения труб. В известной линии такая регулировка отсутствует, а изменение скорости путем изменения угла установки роликов чересчур трудоемко и не обеспечивает необходимую точность, так как на скорость подачи и вращения, кроме угла установки роликов, влияет еще множество факто(износ роликов, состояние поверхности трубы и т.д.). Отсутствие точной регулировки скорости подачи и вращения труб дополнительно сужает диапазон обрабатываемых диаметров труб, а также затрудняет получение покрытий заданной тол1цины. Цель изобретения - повышение производительности и качества покрытия. Указанная цель достигается тем, что линия метаплизации цилиндрических изделий, содержащая последовательно установленные устройства загрузки, очистки труб, металлизации и разгрузки, рольганги, размещеЙные в зонах загрузки и разгрузки, механизм задачи рабочей скорости вр.ащения и продольной подачи труб и механизмы прижима приводных роликов к и зделию, снабжена устройствами досыпки труб в механизм задачи рабочей скорости вращения и продольной подачи труб в устройство разгрузки, соответственно размещенными за рольгангом устройства загрузки и перед рольган- . гом устройства разгрузки, а механизм задачи рабочей скорости вращения и продольной подачи труб выполнен в виде входного и выходного узлов, соответственно расположенных пер-ед устройством очистки труб и после устройства металлиза-, ции, каждый узел выполнен в виде дисков, соединенных с приводом вращения посредством редуктора, причем на торце одного диска установлено подпружиненное вяжущее фрикционное колесо, а на торце другого диска установлены механизмы црижима приводных роликов к изделию и ведомые фрикционные колеса, расположенные яа радиальных осях с возможностью возвратно-поступат-ельного : перемещения вдоль них и соединенные посредством шарнирных муфт с осями вращения приводных роликов. Каждый механизм прижима приводного ролика к изделию выполнен в виде ползуна с направляющими, установленного с возможностью возвратно поступательного перемещения на торц диска, и подпружиненной втулки, размещенной в направляющих ползуна и соединенной посредством сферического шарнира с осью п иводного ролика. Устройство досылки труб вьтолнено в виде установленной в направляюп5их подвижной каретки, на которой симметрично относительно оси трубы шарНИРно закреплены качалки с приводом поворота и роликовыми захватами труб на свободн|)1х концах, причем привод поворота качалок выполнен в виде шарнирного двузвенника. На. фиг. 1 схематически изображена линия металлизации, общий вид на фиг. 2 - то же, вид сверху-, на фиг. 3 - механизм задачи рабочей скоростиi на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - манипулятор разрез, на фиг. 6 - разрез Б-Б на фиг. 4, на фиг. 7 - узел крепле ния опорных роликов рольгангов. Линия метаплиза151И содержит сте лаж 1 для укладки труб и последова тельно установленные устройства загрузки 2 с приемным рольгангом 3 устройство очистки труб 4, устройс металлизации 5 и устройство разгру ки 6 с концевым рольгангом 7. Лини содержит также механизм задачи рабочей скорости вращения и продольной подачи труб, выполненный в вид двух узлов 8 и 9 (входного и выход ного) , связанных с приводом вращения 10 (фиг. 3), и соответственно расположенных перед устройством 4 очистки труб и после устройства 5 металлизации. Каждый из узлов 8 и 9 вьшолнен в виде двух дисков 11 и 12, соединенных с приводом враще ния 10 посредством редуктора 13 с - кдииоременной передачей 14. На торце одного диска 11 установлено подпружиненное пружинами 15 ведуще фрикционное колесо 16, а на торце другого диска 12 установлены механиз1 1 прижима 17 приводных роликов 18 к изделию (труба) и ведомые фун 76 циональные колеса 19, расположенные на радиальных осях 20 с возможностью возвратно-поступательного перемещения вдоль них и соединенные посредс твом шарнирных муфт 21 с осями вращенияi 22 приводных роликов 18. Каждый механизм прижима 17 приводного ролика 18 к изделию выполнен в виде ползуна 23 с направляющими 24, установленного с возможностью1 возвратно-поступательного перемещения , и подпружиненной пружиной 25 / втулки 26, размещенной в направляющих ползуна 23 и соединенной посредством сферического шарнира 27 с осью 22 приводного ролика 18. Линия снабжена также двумя устройствами досьшки 28 и 29 труб (фиг . 1 и 2) в механизм задачи рабочей скорости и в зону разгрузки, соответственно размещенными за приемным рольгангом 3 и перед концевым рольгангом 7, каждое из которых выполнено в виде установленной в направляющих 30 (фиг. 5 и 6) подвижно каретки 31, на которой симметрично относительно оси изделия 32 (трубы) шарнирно закреплены качалки 33 с роликовыми захватами 34 труб на свободных концах, а также установлен привод рота качалок в виде шарнирного двузвенника 35, соединенного с пневмоцилиндром 36, закрепленным на каретке 31. Узел крепления роликов 37 рольгангов 3 и 7 выполнен в виде двух шарнирно соединенных между собой рычагов 38 с шарнирно закрепленными роликами 37 на одних концах, другие концы которых выполнены с продольными прорезями 39 для размещения в них штифтов 40 га«к 41, установленных с возможностио возвратно-поступательного перемещения на винте 41;, имеющем правую и левую резьбу. На |выходе линии установлен концевой стеллаж 43. Линия работает следующим образом. Трубы укладывают на приемный стеллаж 1. Загрузочное устройство 2 автоматически осуществляет поштучную перекладку труб на рольганг 3. Далее автоматически включается устройство 28 досьшки труб в механизм задачи рабочей скорости. При этом срабатывает (фиг. 6) пневмоцилиндр 36 поворота качалок 33 с роликовыми захватами 34, которые зажимают трубу. После зажима трубы автоматичес ки перемещается каретка 31, досьша трубу во входной узел 8 механизма задачи рабочей скорости. После -.этого тр,уба захватывается приводными подпружиненными роликами 18 и автоматически приводится во вращательно-поступательное перемещение. А пневмоцилиндр 36 поворота качалок разжимает захваты 34 и каретка 31 автоматически возвращается в исходное положение. Вращение и подача трубы в механизме задачи скорости происходит следующим образом. Привод 10 перед ВТ вращение посредством редуктора 13 с клиноременной передачей 14 на диски 11 и 12, которые врап;аются заведомо с разными скоростями. При этом подпружиненное ведущее фрикционное колесо 16 диска 11 приводит во вращение ведомое фрикционное колесо 19 диска 12 за счет ;разност скоростей дисков 11 и 12. Ведомые фрикционные колеса 19 посредством шарнирных муфт 21 приводят во вращ ние оси 22 приводных роликов 18, которые в свою очередь передают , вращательно-поступательное движени трубам. Скорость вращения трубы равна разности скоростей вращения дисков. А скорость продольной подач определяется скоростью вращения приводных роликов, зависящей от ско рости вращения ведомых фрикционных колес 19. Установка ведомых фрикционных колес 19 с возможностью возвр но-поступательного перемещения на радиальных осях диска 12 позволяет изменить в широком пределе скорость вращения колес 19 и , следовательно менять скорость вращения приводных роликов (скорость продольной подачи . Для исключения проскальзывания i труб относительно ;приводных. роликов служит механизм прижима приводных роликов к изделию. Настройка каждого узла прижима на заданный типоразмер трубы осуществляется сле дующим образом. Перемещением ползуна 23 по напра ляющим 24 предварительно передвигают подпружиненную втулку 26 до тех пор, пока приводной ролик 18 не коснется поверхности трубы данного типоразмера. Угол наклона оси приводного ролика 18 к оси вращения ведомого фрикционного колеса выбирается из условия обеспечения работоспособности шарнирной муфты 21, который.,как известно, не должен превышать 45°. Предварительная регулировка относительно положения роликов рольгангов 3 и 7 для обеспечения постоянства положения (по высоте) оси труб разных диаметров осуществляется следующим образом. Вращением винта 42 гайки 41 перемещаются в противоположные стороны, раздвигаяили сдвигая концы рычагов с роликами. При этом штифты 40 гаек перемещаются в прорезях 39, а ролики 37 устанавливаются так, что обеспечивают постоянство положения оси труб разных диаметров. Сообщая возвратно-поступательное движение трубе, входной узел 8 механизма задачи рабочей скорости направляет ее с заданной технологической скоростью в устройства для очистки 4 и металлизации 5. В момент выхода заднего торца трубы из зацепления с приводныкш роликами 18 входного узла 8 механизма задачи скорости автоматически подается команда на загрузку следующей трубы. После этого механизм досылки 28 направляет следующую трубу во входной узел 8 механизма задачи рабочей скорости, Ликвидируя интервал между трубами в рабочей зоне. Поскольку заведомо минимальная длина труб превышает расстояние между узлами 8 и 9, то еще до выхода заднего торца трубы из входного узла 28 ее передний торец входит в зацепление с приводными роликами 18 выходного узла 9, которьй продолжает возвратно-поступательно перемещать тРУбу с той же заданной технологической скоростью. Синхронизация узлов механизма задачи рабо-i чей скорости обеспечивается тем, что оба узла работают от одного привода 10 (фиг. 3). В процессе пере-, мещения трубы в выходном узле 9 ее передний свободный торец ложится на ролики концевого рольганга 7, а в момент выхода заднего торца трубы из выходного узла 9 включается устройство досыпки 29 в зону разгрузки, которое перемещает трубу в разгрузочное устройство. Когда труба подходит к зоне концевого стеллажа 43 между ней и последующей образуется разрыв, позволяющий устройству разгрузки Ь переложить труб на стеллаж A3. Таким образом, обеспечивается стабильность процесса обработки в рабочей зоне (очистки и металлизации)..

Конструктивные особенности линии обеспечивают постоянство скоростей подачи и вращения труб при прохождении ими камеры очистки и металлизации, что значительно повышает равномерность и качество покрытий, стабилизацию условия работы механизма задачи рабочей скорости; полное исключение проскальзывания при-водных роликов по трубам и неравномерности их износа, влияющего на качество покрытий, упрощение конструкции линии в целом за счет исключения необходимости регулировки устройств очистки и металлизации по вертикали, расширение диапазона обрабатываемьпс труб по диаметру (линия металлизации позволяет обрабатывать трубы диаметром 20-168 мм); точную и независимую регулировку скорости подачи и вращения труб, позволяя поддерживать оптимальный режим обработки (скорость очистки и металлизации) для всех типоразмеров труб; уменьшение износа приводных роликов и исключение его влияния на качество и толщину покрытия, что увеличивает производительность линии на 20%.

Экономический эффект от исполь зования изобретения составляет 25.,7 тыс.руб. в год.

Д-А

Фиг.

ui.5

У v V vvvvv V.Vv % xvv%xxvvvv aчxv%.xvvvvv

Фиг.7

J7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НАНЕСЕНИЯ Л\ЕТАЛЛИЗАЦИОННЫХ ПОКРЫТИИ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 0 |

|

SU325280A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Линия для нанесения покрытия на длин-НОМЕРНыЕ издЕлия СпОСОбОМ МЕТАллизАции | 1978 |

|

SU848481A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-15—Публикация

1983-06-30—Подача