Изобретение относится к обработке металлов давлением и может быть использовано для получения из трубчатых заготовок изделий с глухим днищем, например резервуаров амортизатора автомобиля.

Известен способ закатки конца трубчатой заготовки без оправки с нагревом обрабатываемого конца заготовки (Гредитор М.А. Давильные работы и ротационное выдавливание. М. Машиностроение, 1971, с. 58-59).

При таком способе не обеспечивается принудительное оформление внутренней поверхности обрабатываемого конца заготовки из-за отсутствия оправки.

Наиболее близким к предлагаемому является способ закатки конца трубчатой заготовки, включающий нагрев конца и его закатку роликовым инструментом на правке (Гредитор М.А. Давильные работы и ротационное выдавливание. М. Машиностроение, 1971, с. 52-54).

При таком способе внутренняя поверхность обрабатываемого конца заготовки оформляется принудительно благодаря оправке. Однако в случае применения этого способа для получения резервуара автомобильного амортизатора, в котором участок внутренней поверхности закатанного конца является опорной поверхностью клапана сжатия амортизатора, точности этой поверхности недостаточно. Это связано с отсутствием качественного прилегания внутренней поверхности обрабатываемого конца заготовки к оправке на указанном участке.

Техническим эффектом изобретения является повышение точности внутренней поверхности за счет стабильного прилегания внутренней поверхности обрабатываемого конца к оправке на требуемом участке.

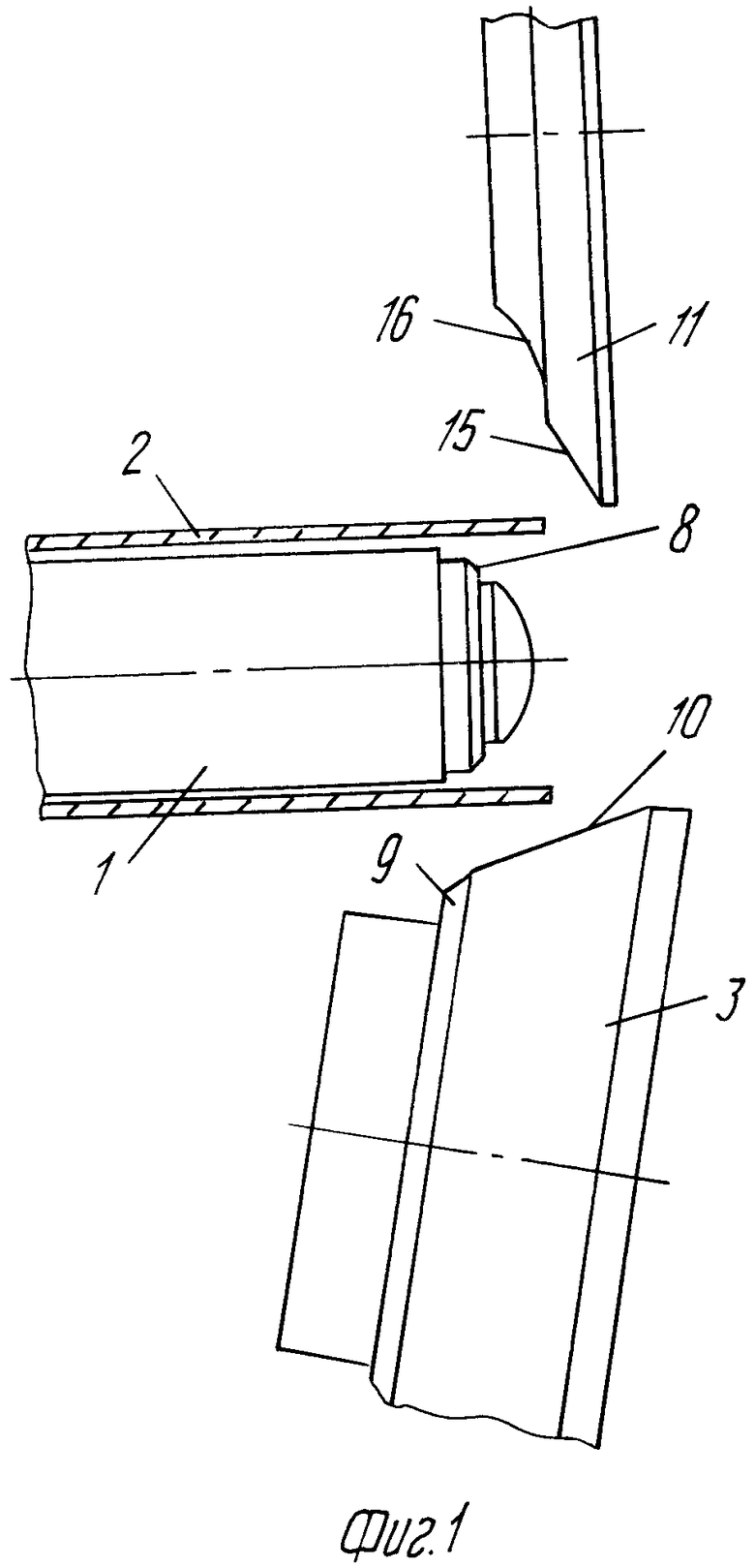

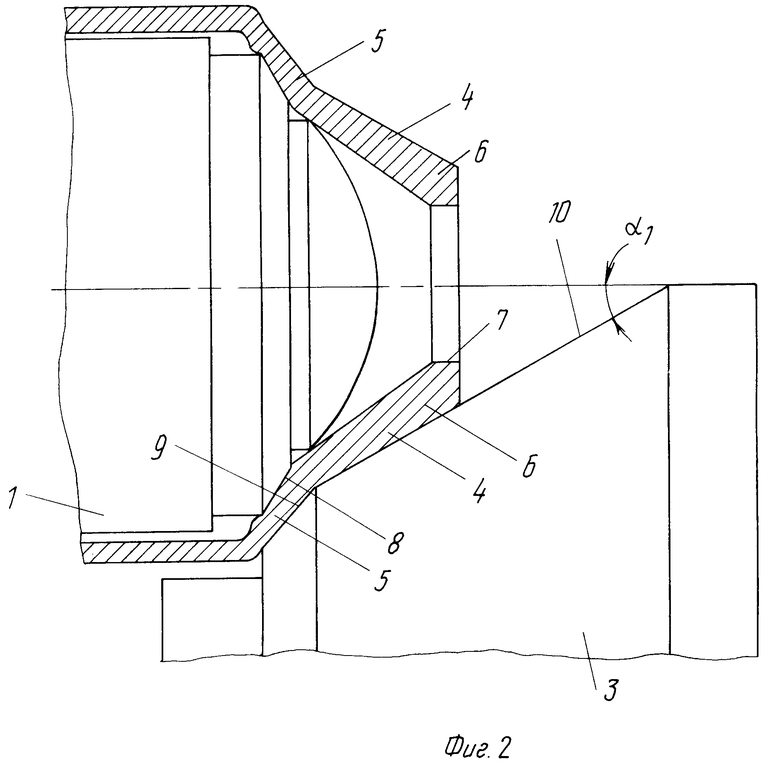

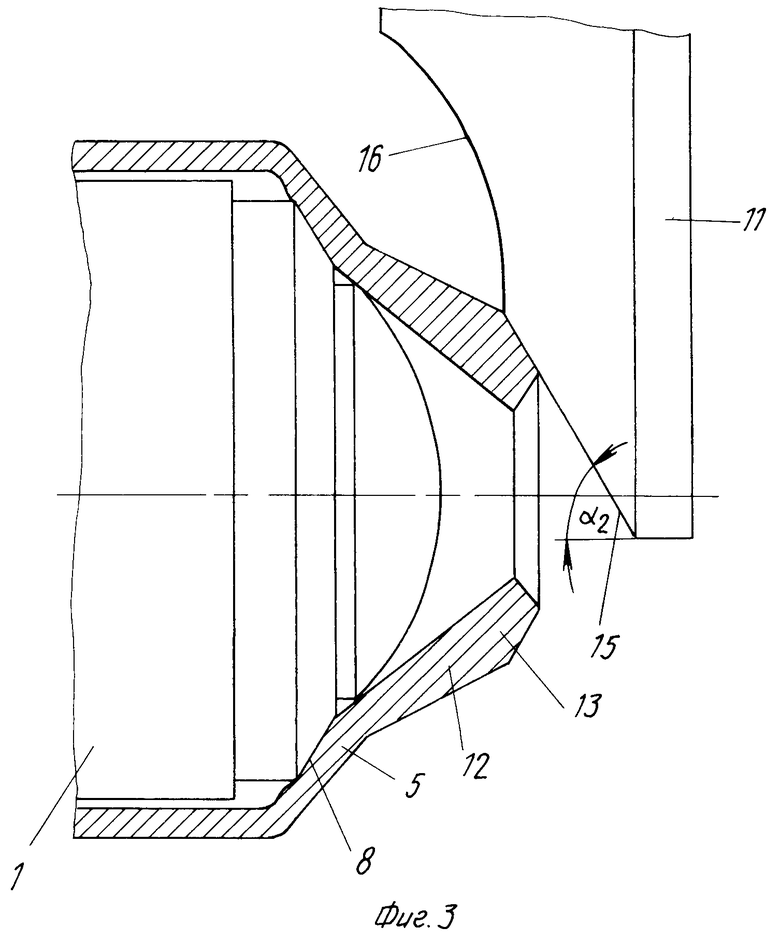

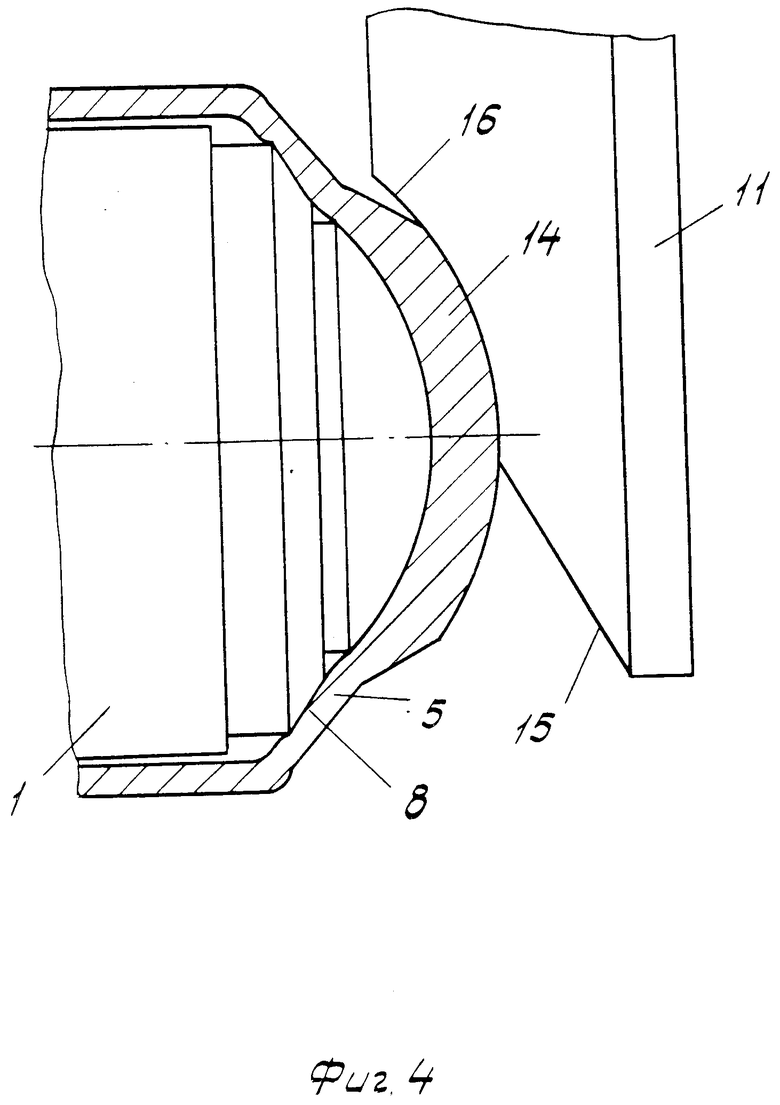

На фиг. 1 показано исходное положение; на фиг. 2 завершение первого этапа деформирования; на фиг. 3 получение горловины на втором этапе деформирования; на фиг. 4 завершение второго этапа деформирования.

Способ осуществляют следующим образом.

Надетую на оправку 1 трубчатую заготовку 2 нагревают со стороны обрабатываемого конца, например, индукционным способом (индуктор не показан). Далее при вращении оправки 1 и заготовки 2 профильным роликом 3 осуществляют первый этап деформирования. При этом заготовке придают форму горловины 4, которая имеет участок 5 локального деформирования и участок 6, не прилегающий к оправке и имеющий диаметральное сужение 7 на торце, равное 0,55-0,85 (отношение разницы диаметров торцового отверстия и начального внутреннего диаметра заготовки к начальному внутреннему диаметру заготовки), и наружную коническую поверхность с углом уклона α1 20-30о. Участок локального деформирования получают с помощью бурта 8 оправки 1 и участка 9 профильного ролика 3, а участок 6, не прилегающий к оправке, получают с помощью участка 10 профильного ролика 3. Далее осуществляют второй этап деформирования профильным роликом 11.

При этом не прилегающий к оправке участок 6 переформовывают в горловину 12 с участком 13, имеющим наружную коническую поверхность с углом уклона α2 45-60о, и далее в глухое днище 14 с одновременной сваркой торца обрабатываемого конца заготовки. Участок 13 получают с помощью участка 15 профильного ролика 11, а глухое днище 14 с помощью участка 16 ролика 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОЦИСТЕРНА ДЛЯ ПИЩЕВЫХ ЖИДКОСТЕЙ | 1996 |

|

RU2104177C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2014 |

|

RU2558315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1993 |

|

RU2065335C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ С МЕТАЛЛИЧЕСКИХ ПОЛОС | 1996 |

|

RU2111816C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2082514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2088393C1 |

Использование: обработка металлов давлением. Сущность изобретения: способ включает нагрев обрабатываемого конца и его локальное деформирование на оправке роликовым инструментом. Деформирование осуществляют в два этапа двумя профильными роликами. На первом этапе первым роликом заготовке придают форму горловины с участком, не прилегающим к оправке, имеющим диаметральное сужение на торце 0,55 0,85 и наружную коническую поверхность с углом уклона 20 30°. На втором этапе вторым роликом этот участок переформовывают в герметичное днище, придавая заготовке форму горловины с участком, имеющим наружную коническую поверхность с углом уклона 45 60°. 4 ил.

СПОСОБ ЗАКАТКИ КОНЦА ТРУБЧАТОЙ ЗАГОТОВКИ, включающий нагрев обрабатываемого конца и его закатку роликовым инструментом на оправке, отличающийся тем, что закатку осуществляют локальным деформированием в два этапа двумя профильными роликами, при этом на первом этапе первым роликом заготовке придают форму горловины с участком, не прилегающим к оправке, имеющим диаметральное сужение на торце 0,55 0,85 и наружную коническую поверхность с углом уклона 20 30o, а на втором этапе вторым роликом этот участок переформовывают в глухое днище, придавая заготовке промежуточную форму горловины с участком, имеющим наружную коническую поверхность с углом уклона 45 60o.

| Гредитор М.А | |||

| Давильные работы и ротационное выдавливание | |||

| М.: Машиностроение, 1971, с.52-54. |

Авторы

Даты

1995-11-27—Публикация

1993-10-20—Подача