Изобретение относится к литейному производству, а именно к литью стали по выплавляемым моделям, и предназначен для получения тонкостенных крупногабаритных отливок высокого качества с минимальными припусками на механическую обработку в литейных цехах машиностроительных заводов.

Известен способ литья по выплавляемым моделям, заключающийся в заливке форм из ковша (1).

Применение этого способа обеспечивает получение из любых литейных сплавов сложных по форме отливок весом от нескольких граммов до десятков килограммов. Известный способ литья имеет большое распространение, но имеет ряд существенных недостатков, основными из них являются: ограничение по толщине стенки отливки (1-2) мм, ограничение температуры формы и температуры металла, большой расход металла на питающую систему, сложность регулирования скорости заполнения литейной формы металлом, нестабильность механических свойств.

Наиболее близким к заявленному является способ литья под низким давлением в керамические формы.

Особенность литья под низким давлением в керамические формы заливка в неподогретые формы. Заполнение расплавом ненагретой формы приводит к растрескиванию последней вследствие возникновения термического и гидравлического ударов, а также низкой прочности оболочки. Растрескивание начинается при давлении 4,0-5,9 кгс/см2 на расплав, хотя такое давление обеспечивает качественное изготовление тонкостенных отливок. Оболочковую форму после прокалки устанавливают в цилиндрическую неразъемную опоку литниковой воронкой вниз и уплотняют ее слоем жидкостекольной смеси толщиной до 30 мм, после этого в опоку засыпают сухой песок не ниже ее верхнего уровня на 30 мм. Верхнюю часть формы также заформовывают жидкостекольной смесью. Между металлопроводом и литниковой воронкой формы устанавливают фильтрующие сетки из стеклоткани.

Недостатками этого способа являются: ограниченное применение метода, преимущественно область легкоплавких сплавов; наличие металлопровода, имеющего низкую стойкость для сплавов с высокой температурой плавления; увеличение веса литниково-питающей системы из-за увеличенного диаметра стояка (100 мм и выше); сложность управления температурным процессом литья, так как для поддержания необходимой постоянной температуры расплава перед заполнением формы необходим подогрев расплава в течение некоторого промежутка времени после слива остатков охлажденного расплава из стояка, а следовательно, и дополнительные затраты электроэнергии; постоянное ухудшение качества металла отливки от первоначального цикла литья к последующим из-за загрязнения расплава газами и неметаллическими включениями; сложная система автоматического управления давлением и продолжительностью заполнения формы.

Целью изобретения является получение отливок сложной конструкции из различных сплавов и повышение выхода годного литья.

Цель достигается тем, что предварительно заформованную керамическую форму закрепляют на верхнем столе над металлоприемником, а выравнивание расплава осуществляют при помощи пуансона, причем выдавливание производят при температуре начала кристаллизации сплава и последующего поддержания давления на расплав в пределах 0,3-0,5 МПа, до затвердевания отливки, а скорость и продолжительность заполнения формы регулируют весовым расходом расплава в пределах 2-5 кг/с. Для повышения выхода годного литья металлов и сплавов, кристаллизующихся при постоянной температуре или в узком интервале температур, заливку производят при температуре, равной температуре ликвидус +210оС данного расплава, а сплав с широким интервалом кристаллизации от температуры ликвидус ± 10оС.

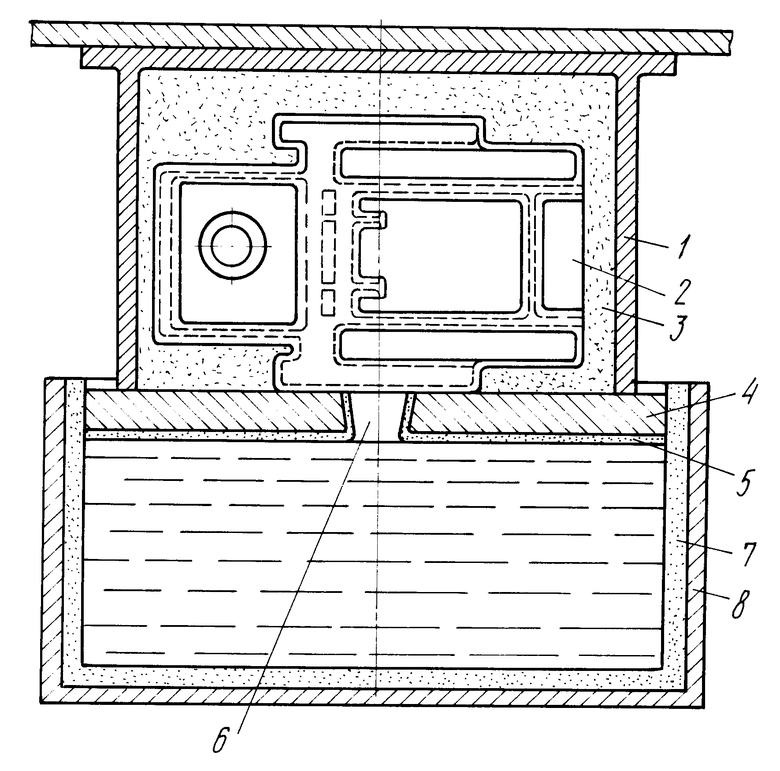

На чертеже представлена схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Подготовку формы проводят по двум вариантам: с сухим или с жидкоподвижным наполнителем.

Керамическую форму, изготовленную по серийной технологии, а именно с суспензией на основе дистенсиллиманите и обсыпкой электрокорундом при формовке с сухим наполнителем, предварительно прокаливали при 950оС в течение 2-4 ч, затем после охлаждения устанавливали в контейнер и засыпали сухим наполнителем шамотным порошком или порошком боя электрокорундовых корок, верхний слой формовали жидкостекольной смесью на основе шамота или боя электрокорундовых корок.

При формовке с жидкоподвижным наполнителем керамическую форму 2, установленную в контейнер 1, заливали жидкоподвижным наполнителем заподлицо с кромками контейнера. После естественного затвердевания жидкого наполнителя 3 осуществляли прокалку форм по режиму: нагрев: до 300оС 3 ч; 450оС 1 ч; 580оС 2 ч; 680оС 2 ч; 950оС 2-4 ч.

Итого: 10-12 ч.

Охлаждение до температуры 20-300оС.

Состав жидкоподвижного наполнителя, Цемент марки 300 9-12

Бой электрокорундовых

корок или отходы шамот- ного порошка 63-60 Вода Остальное.

Пуансоны 4 и металлоприемники 8 облицовывали жидкостекольной смесью. После облицовки пуансона в металлоприемники устанавливали в сушильные камеры для нагрева их до 300оС в течение не менее 0,5 ч, после чего их применяли для заливки.

Плавку стали ВНЛ-3 и ЭИ 268Л проводили по серийной технологии в индукционной печи ИСТ-2016 с магнезитовой футеровкой, позиции 5, 7 огнеупорные облицовки.

Контейнер 1 с формой 2 закрепляли к верхнему столу установки. На нижний стол устанавливали металлоприемник 8, в который заливали жидкую сталь, на поверхность расплава устанавливали пуансон, затем нижний стол с помощью гидроцилиндра поднимали металлоприемник до соприкосновения с торцом контейнера, который, упираясь в пуансон, создавал давление на расплав в металлоприемнике и выдавливал его через заливочное отверстие 6 в полость керамической формы 2. Давление на расплав сохранялось до конца затвердевания отливки с некоторым запасом, т. е. давали выдержку от 60 до 80 с, затем при движении нижнего стола установки вниз происходил отрыв остатка металла в металлоприемнике от литниковой системы формы. Время выдержки под давлением подобрано таким образом, что при движении стола вниз разрыв всегда происходит по заливочному отверстию в пуансоне. После этого удаляли с нижнего стола установки металлоприемник и пуансон и отправляли их на участок выбивки для следующего цикла, а с верхнего стола установки снимали контейнер с формой и отправляли его на выбивку. Далее цикл повторяется.

Использование: литейное производство, получение отливок сложной конфигурации с высоким выходом годного. Сущность: заполнение предварительно заформованной керамической формы, закрепленной над металлоприемником, осуществляют путем выдавливания расплава из металлоприемника при помощи пуансона при температуре начала кристаллизации и последующего поддержания давления на расплав в пределах 0,2 0,5 МПа. Для чистых металлов и сплавов, кристаллизующихся в узком интервале температур, заливку производят при температуре плавления с превышением 10°С, а сплавы, кристаллизующиеся в широком интервале, ± 10°C относительно температуры плавления сплава. 1 з. п. ф-лы, 1 ил.

| Лакеев А.С., Щегловитов Л.А., Кузьмин Ю.П | |||

| Прогрессивные способы изготовления точных отливок | |||

| Киев, Техника, 1984, с.64-67. |

Авторы

Даты

1995-11-27—Публикация

1989-12-11—Подача