Изобретение относится к литейному производству, а именно к производству литья по выплавляемым моделям, в частности к технологии изготовления форм по выплавляемым моделям.

Известно, что в состав огнеупорной этилсиликатной суспензии для литейных форм по выплавляемым моделям входят порошкообразный огнеупорный наполнитель, этилсиликат и его растворитель, технологические добавки (катализаторы, поверхностно-активные вещества и др.). Чаще всего для всех слоев формы используют растворитель одного вида (состава): ацетон, спирт или другой органический растворитель, растворы спирта и ацетона, воду [1] Каждый из перечисленных растворителей обеспечивает как определенные достоинства, так и недостатки форм.

Ацетон наиболее дешевый и распространенный органический растворитель. Благодаря высокой скорости испарения, он обеспечивает минимальную продолжительность технологического процесса и максимальную прочность форм. Однако, для суспензий и форм, полученных на этом растворителе, характерны высокая трещиночувствительность и склонность к образованию керамических засоров в литье. В некоторых цехах при использовании этого растворителя брак литья по засорам доходит до 40-50% Принято считать, что это связано с повышенной трещиночувствительностью ацетоновых суспензий.

Спирт, обеспечивая достаточно высокий уровень прочности форм и качества литья, резко повышает их себестоимость. Этот же недостаток присущ формам на спиртово-ацетоновом растворителе.

Другие органические растворители (уайт-спирит, синтетические растворители и т. п.) уступают ацетону по технологичности, качеству форм и себестоимости литья.

Вода, обладая минимальной себестоимостью, уступает органическим растворителям по продолжительности технологического процесса и прочности форм.

Ближайшим по технической сущности к предлагаемому является способ [2] в котором при формировании слоев формы попеременно используют две суспензии, одна из которых получена на связующем (силикагеле) с щелочными (pH>7), а другая на связующем с кислотными (pH<6) свойствами. Применение двух, отличающихся по свойствам суспензий, обеспечивает повышение прочности, трещиноустойчивости и огнеупорности форм. Основным недостатком этого способа является то, что связующие, используемые в способе (силикагеля) морозочувствительны и применяются в основном на машиностроительных заводах, расположенных вблизи производителя этого связующего. Большинство заводов вынуждены использовать в качестве связующего этилсиликат.

Технический результат изобретения состоит в повышении качества форм, изготовленных на этилсиликатном связующем.

Способ базируется на различиях в свойствах форм, изготовленных с применением быстросохнущего растворителя (ацетон и другие органические растворители) и медленносохнущего (вода). В формах на ацетоне прочность сцепления первого и второго слоя обычно минимальна, колеблется под влиянием различных технологических факторов и составляет 1500-100 КПа. В формах, изготовленных на воде, она составляет 1200-800 КПа. Значимость этого показателя обнаружилась при сравнения форм, склонных (ниже 400 КПа) и не склонных (выше 500 КПа) к образованию керамических засоров. Колебания межслойной прочности при использовании быстросохнущих растворителей связаны с изменением ряда трудноконтролируемых и управляемых факторов: микросоставами этилсиликата и порошкообразного наполнителя, подбором и колебаниями количества катализатора, неодинаковыми для отдельных участков модели условиями смачивания и обсыхания слоя суспензии, колебаниями времени от начала обсыхания слоя суспензии на модели до его обсыпки песком и т. п.

Очевидным является предпочтительность использования для первых слоев формы суспензии на воде, обеспечивающей высокую и стабильную межслойную прочность при минимальной их стоимости, а для последующих ацетона или других дешевых быстросохнущих органических растворителей, обеспечивающих высокую прочность форм при минимальной продолжительности технологического процесса. Для получения высокой прочности сцепления первого и второго слоя достаточно иметь один (первый) слой на воде. Для сохранения достаточно высокого уровня прочности 6-7 слойные формы крупных деталей должны иметь не более 3 слоев на воде, т. е. не более половины. Для многих литейных цехов, имеющих двухсменный график работы, оптимальны 2 слоя на воде. В этом случае прочность второго слоя, нанесенного перед 8-часовым перерывом, будет максимальной.

Полученная таким образом композиционная форма имеет высокое качество при низкой себестоимости. Повышение качества форм увеличивает выход годного литья и снижает его себестоимость.

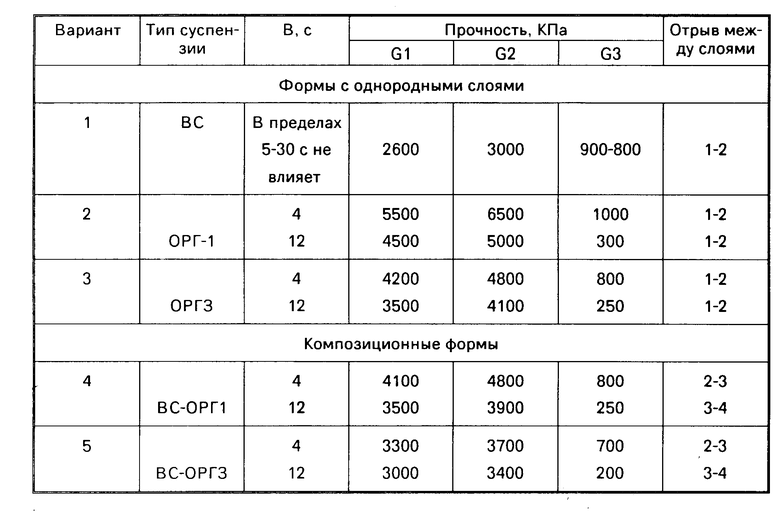

П р и м е р. В лабораторных условиях при скорости перемешивания суспензии 1500 об/мин, получены и испытаны (см. таблицу) четырехслойные образцы толщиной 4,5-5,0 мм. С использованием в качестве растворителя воды (ВС) и ацетона (ОРГ1, ОРГ3) для всех слоев (вариант 1-3), воды для первых двух и ацетона для остальных (ВС-ОРГ1, ВС-ОРГ3) слоев (вариант 4 и 5). Для иллюстрации чувствительности быстросохнущей ацетоновой суспензии к технологическим факторам менялось время (В) от начала обсыхания слоя суспензии, нанесенного на модель, до его обсыпки песком. Оценивались прочность на изгиб сразу после 20 мин кипячения в воде (G1) и после 6 ч выдержки в спокойном воздухе (G2) прочность (G3) и место межслойного отрыва в образцах, прокаленных при 950оС.

Приведенные данные показывают, что формы, полученные на воде (ВС) превосходят ацетоновые (ОРГ1, ОРГ3) по стабильно высокому уровню межслойной прочности, но уступают им по прочности на изгиб. В композиционных формах с одинаковым количеством разнородных слоев прочность на изгиб находится на среднем для этих слоев уровне.

Под действием неблагоприятных факторов, например с увеличением (В) межслойная прочность в ацетоновых формах снижается в несколько раз. При этом отрыв происходит между первым и вторым слоем и возможно участие лицевого слоя в образовании засоров. При использовании ацетона только в последних слоях падение межслойной прочности и межслойный отрыв смещаются в эти последние слои. Участие лицевого слоя в образовании засоров становится маловероятным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1992 |

|

RU2043825C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1997 |

|

RU2118224C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| Комплексный растворитель для этилсиликатного связующего | 1984 |

|

SU1256843A1 |

| Раствор для упрочнения форм по выплавляемым моделям | 1983 |

|

SU1135529A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ТОЧНЫХ ОТЛИВОК | 2011 |

|

RU2469814C2 |

Изобретение относится к литейному производству, а именно к производству литья в формах по выплавляемым моделям. Сущность изобретения: в формах по выплавляемым моделям на этилсиликатном связующем для обеспечения стабильно высокой прочности сцепления первых 1 3 слоев используют суспензию с этилсиликатным связующим в водном растворителе, а для последующего слоя этилсиликатную суспензию в органическом растворителе. Высокая межслойная прочность в этих слоях исключает образование засоров в литье из-за отслоения лицевого слоя. Для обеспечения достаточно высокого уровня прочности на изгиб и низкой себестоимости остальные слои формы выполняются на ацетоне или других быстросохнущих дешевых растворителях. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ, включающий формирование слоев попеременным нанесением на удаляемые модели чередующихся различных по составу суспензий с кремнийсодержащим связующим, отличающийся тем, что в качестве суспензий с кремнийсодержащим связующим для формирования первых трех слоев используют суспензию с этилсиликатным связующим в водном растворителе, а для последующих слоев этилсиликатную суспензию в органическом растворителе.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1992-08-07—Подача