Изобретение относится к литейному производству, в частности к изготовлению форм по вьтлавляемым моделям.

Известен раствор для повышения 5 прочности форм пропиткой их одновременно с выплавлением моделей, которьй содеряит горячий водный раствор металлофосфатов. В процессе выплавления моделей из формы 10 металлофосфаты заполняют поры в стенках формы и при последующем прокаливании повышают ее прочность Щ,

Недостатком этого раствора является относительно высокая стой- is мость и дефицитность металлофосфата, а также загрязнение модельной массы в процессе одновременной выплавки моделей и пропитки формы. Для повторного использования модель- 20 ную массу, выплавленную в известном растворе, необходимо регенерировать, что приводит к увеличению ее расхода , дополнительным энергетическим и трудовым затратам.25

Известен раствор для упрочнения керамических форм по постоянным моделям, который содержит ортофосфорную кислоту, азотнокислый алюминий и органический растворитель 21 . зо

Однако применение,его сдерживается из-за повьшения.стоимости дефицитности азотнокислого алюминия. Ввиду использования органического растворителя данный раствор явля- ,, ется пожароопасным.

Наиболее близким к изобретению по технической сущности и достигаемому результату является раствор Sj . для упрочнения оболочковых форм по 4Q выплавляемым моделям следующего состава, мас.%: неорганическое соединение алюминия, а именно алюмохлорид 25-45, ортофосфорная кислота 25-45, этанол остальное. 45

Недостатками известного раствора являются сравнительно высокая стоимость и дефицитность входящего в его состав компонента-алюмохлорида. Кроме того, при тепловой обра- 50 ботке форм, состоящих из двух этилсиликатных и остальных жидкостекольных слоев, происходит расслоение по поверхности раздела этилсиликатных и упрочненных известным раство- 55 ром жидкостекольных слоев. В процессе последующей заливки под действием гидравлического удара металла в

зонах расслоения слоев форма часто разрушается. Образующиеся продукты разрушения формы замешиваются в металл, что ведет к возникновению брака отливок по засорам.

Целью изобретения является повышение качества форм и снижение их себестоимости.

Указанная цель достигается тем, что раствор для упрочнения форм по выплавляемым моделям, включающий ортофосфорную кислоту, неорганическое соединение алюминия и растворитель содержит в качестве неорганического соединения алюминия продукт гидролиза щелочно-алюминатных растворов на основе оксидов алюминия натрия отход ванн химического травления деталей из алюминиевых сплавов, а в качестве растворителя - воду при следующем соотношении ингредиентов, мас.%:

Ортофосфорная кислота

Указанный продукт гидролиза щелочноалюминатных растворов

Остальное

Вода

Продукт гидролиза щелочно-алюминатных растворов получают путем саморазложения (гидролиза) отработанных растворов химического травления , предварительно отделенных от шлама, образующегося в процессе травления поверхности алюминиевых деталей. Продукт гидролиза щелочноалюминатных растворов имеет следующий химический состав мас.%: А 0 40-53, NagO 10,2-15,0, MgO 0,020,07, CfiO 0,03-0,05, вода - остальное. Плотность отработанного раствора 1,48-1,80 г/см, рН 10-12. Содержащиеся в этом продукте гидроокись алюминия и гидроокись натрия при взаимодействии с ортофосфорной кислотой образуют в растворе алюмофосфаты и натрийфосфаты, которые в процессе пропитки формы оседают на отдельных частицах материала формы, увеличивают связку между частицами материала формы и обеспечивают тем самым повышение ее прочности и термостойкости.

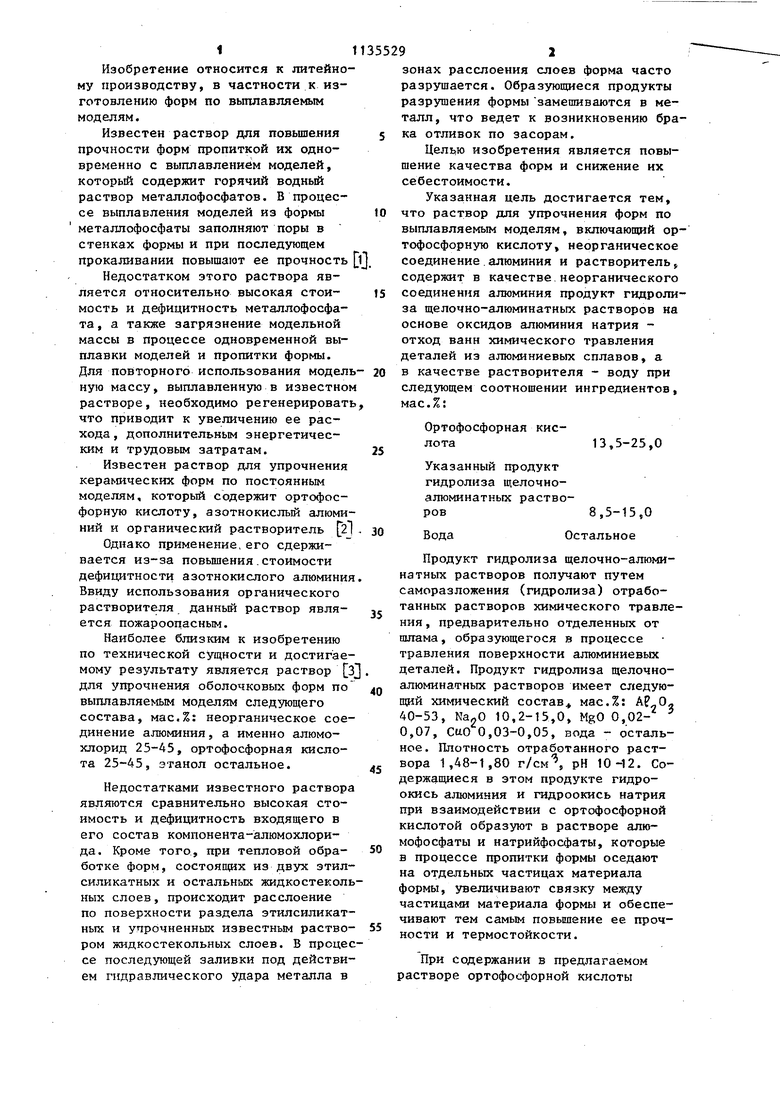

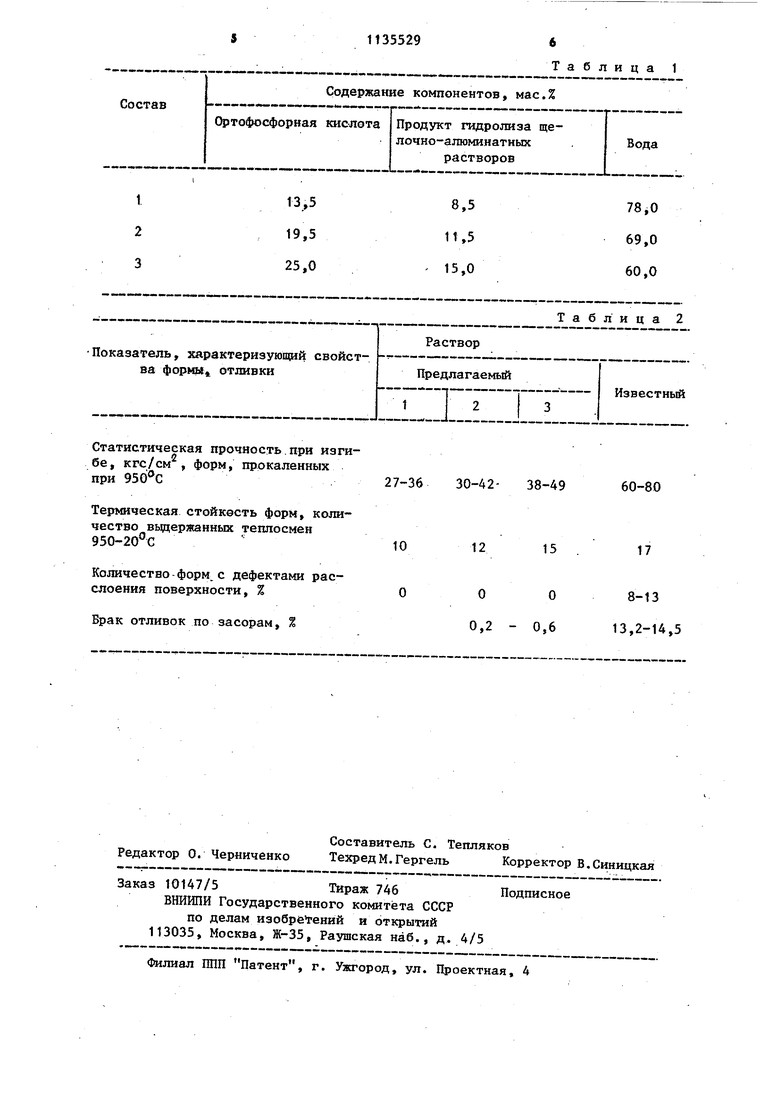

При содержании в предлагаемом растворе ортофосфорной кислоты менее 13,5% и продукта гидролиза щелочно-алюминатных растворов мене 8,5% прочность форм после прокалки и их термостойкость становятся ниже технологически допустимого предела (статическая прочность при изгибе должна быть не менее 25 кг/ и термостойкость не менее 10 тепло смен) . Повьшение содержания в раст воре ортофосфорной кислоты более 25% и продукта гидролиза щелочноалюминатных растворов более 15% оказывает слабое влияние на повышение прочности и термостойкости форм. Раствор приготавливают следующим образом. Заполняют ванну, до заданного уровня водой и последовательно при помешивании вводят в нее продукт гидролиза щелочно-алюминатов и ортофосфорную кислоту. Затем раствор нагревают до 80-100 С и проводят в нем упрочнение форм. Пример . Испытывают три состава раствора с различным содер жанием ортофосфорной кислоты и про дукта гидролиза щелочно-алюминатны растворов, содержащих, мас.%: 43,2, 13,5, MgO 0,05, CuO 0,0 вода остальное до 100%. Составы предлагаемых растворов приведены в табл. 1. Формы, подлежащие упрочнению, изготавливают известньтм способом по выплавляемым моделям с использованием огнеупорной суспензии на основе связующего - гидролизованного раствора этилсиликата марки ЭТС-40 с содержанием SiO,- 14-18% наполнителя - пьтевидного кварца. В качест ве обсыпочного материала используют кварцевый песок марки К-0315. Соотношение пылевидного кварца в огнеупорной суспензии составляет для пе вого и второго слоев покрытия 3 мае.ч. для последующих - 2 мас.ч на 1 мае.ч. гидролизованного раствора этилсиликата. Изготовленную форму погружают в предлагаемый раствор, нагретый до 80-100 С, вьщерживают в нем в течение 0,2-0,5 ч, после чего форму извлекают из раствора, выливают его остатки из полости формы и сушат ее в течение 3-4 ч при 150-180 . Затем форму прокаливают при 900-950 С в течение 2 ч. Готовую форму эали-. вают сталью марки 35 ХГСЛ при температуре заливки 1600+10°С. В табл. 2 приведены показатели свойств форм и отливок, полученных, с использованием известного и предлагаемых растворов. Результаты технологических испытаний форм, указанных в табл. 2 показьшают, что пропитка.форм предлагаемым раствором обеспечивает повьшение их качества при заливке сталью, т.е. количество форм с дефектами с 8-13% снизилось до 0%. Вследствие того, что расслоение стенок форм, упрочненных предлагаемым раствором не наблюдается, брак отливок, изготовленных в указанных формах, составляет не более 0,6%. У партии отливок, изготовленных в формах, упрочненных известным раствором, брак по засорам из-за возникновения расслоения стенок формы составляет 13,2-14,5%. В то же время прочность и термостойкость форм, пропитанных известным раствором, остается в технологически допустимых пределах. Повьппение прочности форм выше 50 кгс/см технологически нецелесообразно, так как излишняя прочность формы препятствует усадке материала отливки в процессе ее охлаждения, что привести к возникновению трещин в тонкостенных отливках. Предлагаемьй раствор обеспечивает снижение себестоимости форм путем использования в его составе продукта гидролиза щелочно-алюминатных растворов, являнмцегося отхоом ванн травления изделий из алюминиевых сплавов, взамен дефицитного и сравнительно дорогого алюмохпорида. При этом достигается уменьшение брака стальных отливок по засорам в 22-24 раза путем исключения расслаивания стенок форм в процессе их тепловой обработю.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Связующее для противопригарных покрытий литейных форм и стержней | 1985 |

|

SU1279738A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Раствор для выплавления моделей | 1983 |

|

SU1127682A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1079338A1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Раствор для обработки керамических форм и стержней | 1980 |

|

SU933177A1 |

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

РАСТВОР ДЛЯ УПРОЧНЕНИЯ ФОРМ ПО ВЬШЛАВЛЯЕМЫМ МОДЕЛЯМ, включающий ортофосфорную киблоту. неорганическое соединение алюминия и растворитель, отличающийся тем, что, с целью повышения качества форм и снижения их себестоимости, он содержит в качестве неор. ганического соединения алюминия продукт гидролиза щелочно-алюминатных растворов на основе оксидов алюминия и натрля - отход ванн химического травления деталей из алюминиевых сплавов, а в качестве растворителя - воду при следующем соотношении ингредиентов, мас.%: Ортофосфорная кислота13,5-25,0 Указанный продукт гидролиза щелочноi алюминатных растСЛ С 8,5-15,0 воров Вода Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1983-08-18—Подача