Изобретение относится к органической химии, в частности к способам получения метанола путем прямого окисления природного газа, и может быть использовано в химической промышленности для получения метанола, применяемого, например, в качестве компонента моторного топлива либо исходного сырья для получения синтетического бензина и других моторных топлив.

Известен ряд способов получения метанола из метана и метансодержащих газов. Наибольшее промышленное применение получило превращение метана в синтез-газ (СО и Н2) с его последующим каталитическим превращением в метанол [1]

Этот процесс имеет ряд недостатков: сложность оборудования, большие энергозатраты на превращение метана в синтез-газ, многостадийность процесса, необходимость тщательной очистки природного газа от соединений серы, нерентабельность организации небольших производств мощностью менее 2000 т/день. Поэтому в настоящее время интенсивно исследуется возможность создания эффективных процессов прямого окисления метана в метанол, минуя стадию получения синтез-газа.

Наиболее близким к предлагаемому является способ получения метанола, заключающийся в окислении природного газа кислородсодержащим газом при температуре 350-1600оС и давлении 100-150 атм при раздельной подаче предварительно подогретых природного газа и кислородсодержащего газа в ректор [2]

Однако известный способ имеет следующие недостатки: низкая степень конверсии природного газа в целевой продукт, потери целевого продукта в результате его дальнейшего более глубокого окисления до органических кислот и оксидов углерода, неустойчивость процесса.

Задачей изобретения является создание высокоэффективного способа получения метанола, позволяющего повысить степень конверсии метана в целевой продукт (метанол, а также формальдегид и высшие спирты и альдегиды) и увеличить устойчивость процесса.

Это достигается тем, что в способе получения метанола путем окисления метансодержащего газа, в том числе природного газа, кислородсодержащим газом, в том числе кислородом, при повышенных температуре и давлении при раздельной подаче в реактор предварительно подогретого метансодержащего газа и кислородсодержащего газа и последующего отделения целевого продукта, процесс осуществляют при химическом воздействии на одну или несколько последовательных стадий прямого гомогенного окисления метана при температуре 200-600оС и давлении 2,5-15 МПа.

Проведенные при разработке предлагаемого способа исследования выявили три основных стадии протекания процесса в реакторе. Первая стадия является разветвленно-цепным процессом, причем разветвление определяется только строением и свойствами исходных веществ. Вторая стадия является вырожденно-разветвленным цепным процессом, причем разветвление определяется строением и свойствами промежуточных продуктов (метанола, формальдегида, перекисей). При этом во второй стадии происходит практически полное расходование окислителя. Третья стадия характеризуется термическим безокислительным превращением продуктов реакции. Вторая стадия условно может быть разделена на две подстадии: подстадию медленного накопления промежуточных продуктов реакции, занимающую большую часть времени всего процесса, и относительно короткую подстадию, в которой происходит образование основного количества продуктов, характеризующуюся резким автоускорением процесса и подъемом температуры.

Химические реакции на перечисленных стадиях существенно различны, поэтому решение поставленной задачи достигается различными видами химического воздействия на разных стадиях или сразу на нескольких стадиях в реакционный поток на определенном участке (что соответствует определенному моменту времени реакции) вводят какое-либо химическое вещество (реагент, катализатор и др.).

Для достижения максимального выхода целевого продукта применяют регулировку (в том числе автоматическую) точек приложения воздействия с учетом текущих параметров процесса (например, температуры). Применяют также повторную рециркуляцию отходящих из реактора газов (после отделения целевого продукта).

В известных способах получения метанола из метансодержащих газов путем их прямого окисления раздельное химическое воздействие на последовательные стадии протекания процесса до сих пор не применялось. В то же время, как показали исследования, воздействие на отдельные стадии процесса позволяет наилучшим образом организовать процесс и оптимизировать его с точки зрения получения максимальной конверсии метансодержащего газа в целевой продукт.

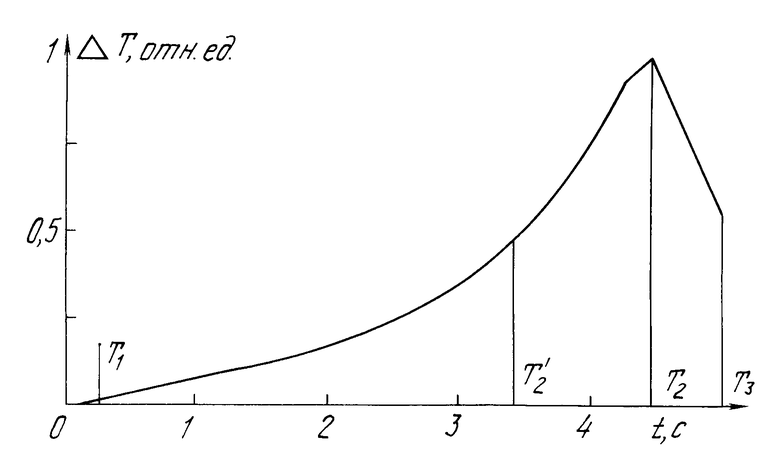

На чертеже показана зависимость величины разогрева от времени.

Установлено, что процесс прямого неполного окисления метана при малых концентрациях кислорода и повышенных давлениях, т.е. условиях, наиболее благоприятных для образования метанола, характеризуется наличием трех достаточно выраженных областей (см.чертеж), в каждой из которых доминируют различные химические процессы. Начальная стадия разветвленно-цепного разгона реакции (участок t0-t1 на кривой) характеризуется важной ролью гомогенных и гетерогенных реакций зарождения свободных радикалов. Теоретические и экспериментальные исследования показали возможность существенного воздействия на эту стадию путем введения гомогенных химических промоторов, таких как высшие газообразные углеводороды (этан, пропан и др.) или кислородсодержащего соединения (спирты, перекиси, альдегиды), или путем использования гетерогенных катализаторов разложения углеводородов. Однако, как показали проведенные исследования, такое дополнительное инициирование в течение всей реакции, например путем использования каталитического реактора, в еще большей степени увеличивает скорость окисления самого целевого продукта и в итоге приводит к снижению его выхода. Установлено, что такое ускоряющее воздействие дает положительный эффект при воздействии только на ограниченную начальную область реакции, что способствует общему снижению температуры остальных стадий процесса, что, в свою очередь, уменьшает скорость дальнейшего окисления уже образовавшегося метанола. Кроме того, снижается расход энергии на предварительный нагрев газов.

Во второй стадии процесса (t1-t2) происходит наработка промежуточных продуктов (перекисей и альдегидов), приводящих к последующему быстрому разогреву в конце этой стадии на участке (t1'-t2). Исследования показали, что в начале второй стадии наиболее эффективным является мягкое каталитическое воздействие, способствующее наиболее быстрому и полному переводу исходных реагентов в такие соединения, как перекиси и альдегиды. Кроме того, показано, что введение на начальном участке второй стадии (t1-t1') катализаторов на основе молибдата кобальта способствует переводу одного из промежуточных продуктов формальдгида в целевой продукт метанол.

Воздействие на заключительную часть второй стадии (t1'-t2) должно иметь основной целью повышение степени конверсии природного газа при сохранении незначительной глубины его окисления с тем, чтобы сохранить максимально возможную степень его конверсии в метанол. Это может быть достигнуто путем ввода небольшой дополнительной порции холодного окислителя (кислорода или воздуха). Такой прием не приводит к значительному взрывному разогреву реакции и связанному с ним процессу образования продуктов глубокого окисления метана окиси и двуокиси углерода, сохраняя высокую степень конверсии метана в метанол при повышении общей глубины переработки исходного метансодержащего газа.

На третьей, заключительной, стадии процесса после израсходования одного из реагентов кислорода происходит рекомбинация радикалов и относительно медленное превращение неустойчивых продуктов. Исследования показали, что на этой стадии, как и в начале второй стадии, наиболее эффективно введение специфических катализаторов, способствующих переводу образовавшегося в ходе предыдущих стадий формальдегида в целевой продукт метанол.

Следует отметить, что каждому участку кривой на чертеже (зависимости температуры процесса от времени) соответствует определенный участок длины реактора.

Проведенные эксперименты показали принципиальную неустойчивость процесса неполного окисления в режиме холодных пламен. Даже при полном постоянстве входных параметров процесса происходят стохастические изменения концентрационного и температурного профиля вдоль реактора, приводящие к смещению положения отдельных стадий относительно его начала. Особенно драматично оказываются такие случайные изменения на положении относительно начала реактора конца второго этапа процесса, занимающего очень небольшую часть общей длины реактора, но определяющего превращение подавляющей части всего расходуемого метана. Любое воздействие на этот этап, например подачу дополнительной порции кислорода, необходимо автоматически подстраивать к реальному текущему положению зоны максимального разогрева.

Ввиду того что достаточно высокие селективности образования метанола (порядка 50% ) достигаются только при небольших степенях конверсии метана (3-5% ), рациональное использование метансодежащего сырья требует рециркуляции непрореагировавшей части метансодержащего газа после извлечения из него целевых продуктов.

Предлагаемый способ осуществляют следующим образом.

Предварительно нагретый до температуры 200-500оС природный газ под давлением 2,5-15 МПа и при расходе 760 нм3/ч подают в реактор, представляющий собой трубу диаметром 36х5,5 мм из стали 12Х18Н10Т. В смесительной камере природный газ смешивают с воздухом, доводя концентрацию кислорода до величины от 1 до 4% Для лучшего смешивания струя воздуха подается перпендикулярно потоку газа. Ход процесса контролируют по разогреву установленными вдоль реактора термопарами. На различных участках реактора имеются вводы для дополнительной подачи реагентов, а также возможность введения внутрь реактора катализатора. На выходе из реактора газы охлаждают в теплообменнике и затем отделяют жидкие продукты в сепараторе. Анализ жидких продуктов производится хроматографически.

П р и м е р 1 (сравнительный без химического воздействия).

Условия процесса: Давление, МПа 10,0

Расход природного газа, нм3/ч 760 Расход воздуха, нм3/ч 80 Содержание кислорода, об. 2 Температура, оС 360

Состав продуктов реакции:

Компонент метанол альдегиды вода

Выход, кг/1000 нм3 11,36 4,10 11,9

П р и м е р 2. Условия те же, что и в примере 1. В смеситель дополнительно подавали формальдегид в количестве 1 кг/1000 нм3 газа.

Состав продуктов реакции:

Компонент м етанол альдегиды вода

Выход, кг/1000 нм3 12,4 4,3 12,0

П р и м е р 3. Условия те же, что и в примере 1. В начальный участок реактора вносили оксидный катализатор (Cr2O3).

Состав продуктов реакции:

Компонент метанол альдегиды вода

Выход, кг/1000 нм3 12,6 4,8 10,5

П р и м е р 4. Условия те же, что и в примере 1, но непосредственно перед зоной максимального разогрева (зона достижения максимальной концентрации метанола) в реактор подавали этан в количестве 2-10% от объема проходящего природного газа.

Состав продуктов реакции:

Компонент метанол альдегиды вода

Выход, кг/1000 нм3

при 2% этана 11,6 5,15 11,2

при 10% этана 11,9 6,3 8,1

П р и м е р 5. Условия те же, что и в примере 1. В зону максимального разогрева дополнительно подавали воздух в том же объеме, что и в смеситель (80 нм3/ч).

Состав продуктов реакции:

Компонент метанол альдегиды вода

Выход, кг/1000 нм3 19,73 6,11 19,61

П р и м е р 6 (сравнительный). Условия примера 5, но весь воздух сразу подается в начало реактора (в смеситель).

Состав продуктов реакции:

Компонент метанол альдегиды вода

Выход, кг/1000 нм3 17,76 1,89 20,18

П р и м е р 7. Условия те же, что в примере 1. В зону начальной части стадии накопления продуктов (t1-t2) вносили промышленный многокомпонентный оксидный катализатор на основе молибдата кобальта (С-41).

Состав продуктов реакции:

Компонент метанол альдегиды вода

Выход, кг/1000 нм3 11,96 2,50 11,95

П р и м е р 8. Условия те же, что и в примере 1, но сразу за зоной максимального разогрева (t2) вносили промышленный многокомпонентный оксидный катализатор на основе молибдата кобальта (С-41).

Состав продуктов реакции:

Компонент метанол альдегиды вода

Выход, кг/1000 нм3 12,1 2,9 12,1

П р и м е р 9. Условия те же, что и в примере 1, но в смеситель дополнительно подавали формальдегид в количестве 1 кг/1000 нм3 газа, а в зону максимального разогрева дополнительно подавали воздух в том же объеме, что и в смеситель (80 нм3/ч).

Состав продуктов реакции:

Компонент метанол альдегиды вода

Выход, кг/1000 нм3 20,2 5,2 1,3

Как видно из приведенных примеров, различные виды химического воздействия приводят к повышению выхода метанола или альдегидов. Сравнение примеров 5 и 6 показывает определяющее значение места приложения воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1993 |

|

RU2057745C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2002 |

|

RU2205172C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНО-ВОДОРОДНОЙ СМЕСИ | 2020 |

|

RU2730829C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2013 |

|

RU2556941C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ОКСИГЕНАТОВ ПУТЕМ КОНВЕРСИИ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2282612C1 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833050C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451660C2 |

Использование: в основном органическом синтезе для получения метанола, применяемого в качестве компонента моторного топлива. Сущность изобретения: продукт- метанол. Б.В. CH4O,, селективность 50% Реагент 1: метансодержащий газ. Реагент 2: кислородсодержащий газ. Условия реакции: процесс осуществляют при химическом воздействии (гетерофазная каталитическая система, высшие газообразные углеводороды или кислородсодержащие соединения, холодный окислитель) на одну или несколько последовательных стадий прямого неполного окисления метана при 200-600°С и давлении 2,5-1,5 МПа. 8 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения метанола | 1981 |

|

SU1145014A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1995-11-27—Публикация

1992-02-21—Подача