Изобретение относится к металлургии, в частности, к способу удаления шлаков с поверхности расплавов при приготовлении сплавов цветных металлов.

В процессе плавки сплавов цветных металлов без использования больших количеств покровного флюса на поверхности расплавов образуется шлаковая составляющая, аккумулирующая в себе продукты реакций рафинирования и модифицирования, окислы металлов, частицы футеровки плавильных агрегатов и т.д.

Известен способ удаления шлака с поверхности расплава в процессе перетока последнего через сепаратор. Подаваемый расплав из плавильного агрегата вместе со шлаком поступает в сепаратор, имеющий два сливных лотка. При помощи установленных на разных уровнях порогов поток разделяется на два: нижний - металлический расплав, верхний - шлаковая масса.

которые поступают в разные приемные емкости.

Недостатком этого способа является образование сильнометаллизированной шлаковой массы, что значительно уменьшает извлечение металла в расплав. Кроме того, скорость передела невысока, что ведет к зэдалживанию металла на переделе и значительным потерям энергии.

Наиболее близким по технической сущности и достигаемым результатам является способ отделения твердых примесей от расплава с использованием погружных центрифуг. Металл в плавильном агрегате нагревается до требуемой температуры, на агрегат устанавливается погружная центрифуга, и в результате многократной прокачки расплава через фильтрующий орган в последнем скапливаются твердые примеси По заполнении твердыми примесями фильтра, последний извлекается из расплава и

N

ш ю ю

ю

приводится D ускоренное вращение с целью более полного отделения расплава от твердых частиц.

Недостатком известного способа является необходимость многократной прокачки расплава через фильтрующий орган, что значительно удлиняет время передела, а также проведение операции отжима вне объема расплава, что в случае обработки сплавов таких активных материалов как цинк и алюминий влечет повышенное окисление металла.

Целью изобретения является сокращение времени и повышение степени извлечения металла.

Поставленная цель достигается тем, что в известном способе удаления шлаков из расплава в плавильных агрегатах тигельного типа, преимущественно алюминиевых сплавов, включающем разогрев, вращение и фильтрацию расплава посредством погружной центрифуги, фильтрацию осуществляют в две стадии, на первой - вращение осуществляют в течение 0,5-1,5 мин с фактором разделения 20-25, а на второй - в течение 0,2-1,0 мин с фактором разделения 45-55, с выгрузкой отфильтрованного металла в обьем расплава.

На первой стадии процесса по достижении расплавом требуемой температуры в него опускается фильтрующий орган центрифуги на глубину, обеспечивающую создание при заданном -факторе разделения воронки, нижняя граница которой приходится на уровень заборных окон центрифуги. В процессе сращения шлаковая составляющая, которая находится на поверхности расплава, скользя по воронке, попадает в полость фильтрующего органа, где задерживается и отделяется от металла. По заполнении твердыми частицами полости фильтрующего органа центрифуга приводится в более ускоренное вращение для прекращения подачи расплава в фильтрующий орган и более эффективного отделения фильтростатка от фугата.

Продолжительность первой стадии менее 0,5 мин не позволяет полностью набрать фильтрующий орган твердыми частицами шлака, что потребует дополнительной операции и замедляет передел. Продолжительность ее более 1,5 мин также ведет к удлинению передела вследствие работы центрифуги с заполненным твердыми включениями фильтрующим органом.

Разделяющий фактор на первой стадии менее 20 не позволяет сформировать воронку, форма которой позволяла бы проводить набор шлаковой составляющей расплава в полость фильтрующего органа.

При разделяющем факторе на первой стадии более 25 перемешивание расплавленного металла становится столь интенсивным, что шлаковая составляющая замешивается

в объеме расплава, и для ее удаления становится необходимым многократная прокачка всего объема расплава через фильтрующий орган центрифуги.

Продолжительность второй стадии ме0 нее 0.2 мин и разделяющий фактор менее 45 не дают возможности эффективно отделить имеющийся в полости фильтрующего органа расплав от твердых частиц и получаемые в этом случае фильтростатки будут металли5 зированы. В случае проведения второй стадии более 1 мин весь металл, который мог отделиться от твердых частиц, покидает полость фильтрующего органа и дальнейшее центрифугирование не улучшает показате0 лей процесса.

Проведение второй стадии с разделяющим фактором более 55 может привести к частичному раскрытию фильтрующего органа и выгрузке фильтростатков в расплав.

5 Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что процесс фильтрации ведут в две стадии, причем стадию отжима проводят

0 так, чтобы выделение металла из фильтрующего органа шло в обьем расплава. Таким образом, заявляемый способ соответствует критерию изобретения новизна.

Сравнение заявляемого решения с дру5 гими техническими решениями не позволило в них выявить признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

0 Предлагаемый способ удаления шлаков из расплава в плавильных агрегатах тигельного типа, преимущественно алюминиевых сплавов, реализован следующим образом.

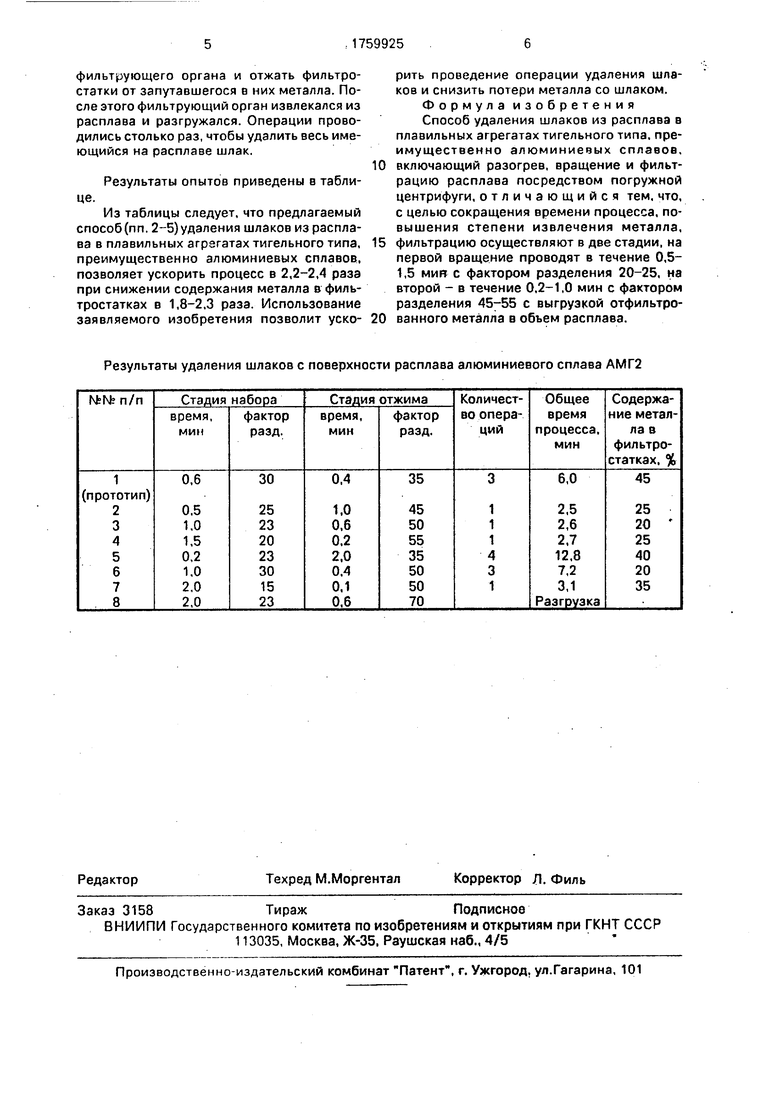

5 Плавку алюминиевого сплава АМГ2 вели в печи сопротивления емкостью 100 кг в графитовом тигле с диаметром 450 мм. После расплавления сплава и доведения его температуры до 720 t10°C расплав рафини0 ровали флюсом 60% KCI и 40% CaF2 в количестве 1,5%, после чего на поверхности расплава образовался слой шлаков. Для его удаления использовали погружную центрифугу типа ПАФВС с диаметром фильтрую5 щего органа 200 мм. После прогрева последний приводится во вращение с требуемым фактором разделения в течение определенного промежутка времени. Затем скорость вращения увеличивали с тем, что- бы прекратить подачу расплава в полость

фильтрующего органа и отжать фильтро- статки от запутавшегося в них металла. После этого фильтрующий орган извлекался из расплава и разгружался. Операции проводились столько раз, чтобы удалить весь имеющийся на расплаве шлак.

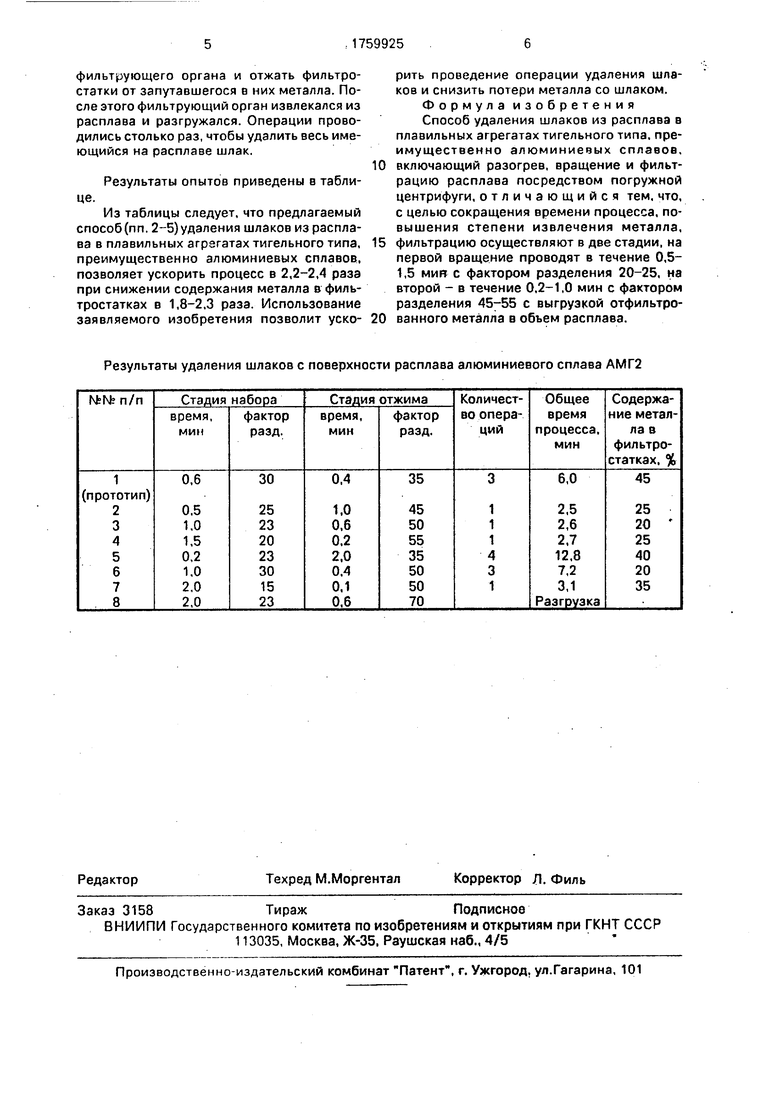

Результаты опытов приведены в таблице.

Из таблицы следует, что предлагаемый способ(пп. 2-5)удаления шлаков из расплава в плавильных агрегатах тигельного типа, преимущественно алюминиевых сплавов, позволяет ускорить процесс в 2,2-2,4 раза при снижении содержания металла в филь- тростатках в 1,8-2,3 раза. Использование заявляемого изобретения позволит ускорить проведение операции удаления шлаков и снизить потери металла со шлаком. Формула изобретения Способ удаления шлаков из расплава в плавильных агрегатах тигельного типа, преимущественно алюминиевых сплавов,

включающий разогрев, вращение и фильтрацию расплава посредством погружной центрифуги, отличающийся тем. что, с целью сокращения времени процесса, повышения степени извлечения металла,

фильтрацию осуществляют в две стадии, на первой вращение проводят в течение 0,5- 1,5 мив с фактором разделения 20-25, на второй - в течение 0,2-1,0 мин с фактором разделения 45-55 с выгрузкой отфильтрованного металла в объем расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки шлаков цинковых сплавов | 1990 |

|

SU1747520A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1992 |

|

RU2049130C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНА | 1996 |

|

RU2118392C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1999 |

|

RU2148670C1 |

| Устройство для рафинирования расплавов | 1991 |

|

SU1772192A1 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2311469C2 |

| Центрифуга для фильтрации расплавленных легких металлов от твердых примесей | 2016 |

|

RU2624538C2 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2002 |

|

RU2228967C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

Использование: в металлургии при удалении шлаков из расплавов при приготовлении сплавов цветных металлов. Сущность разогревают перерабатываемый материал, вращают расплав посредством погружной центрифуги и осуществляют фильтрацию путем прокачки расплава через полость фильтрующего органа центрифуги в две стадии, на первой - вращение проводят в течение 0,5-1,5 мин с фактором разделения 20-25, а на второй - в течение 0,2-1,0 мин. с фактором разделения 45-55, с выгрузкой отфильтрованного металла в расплав 1 табл.

Результаты удаления шлаков с поверхности расплава алюминиевого сплава АМГ2

Редактор

Техред М.Моргентал

Заказ 3158ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35. Раушская наб., 4/5

Корректор Л. Филь

| Долгов А.В., Субурин С.Н | |||

| и др | |||

| Рафинирование металлов на погружных центрифугах | |||

| - Цветные металлы, 1977 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-09-07—Публикация

1991-01-11—Подача