Изобретение относится к металлургии цветных металлов, в частности к переработке шлаков, получаемых при плавке и переработке цинковых сплавов.

Снимаемые с поверхности расплава в процессе приготовления, плавки и обработки цинковых сплавов шлаки содержат значительные количества металлической составляющей, которая может достичь 90% и более. Такие шлаки могут перерабатываться с целью извлечения vn них металла методами отстаивания под слоем хлорсо- лей. Такая переработка позволяет извлечь из них часть металла.

Однако данный процесс переработки достаточно длителен, ведет к образованию значительного количества хлорсодержащих шлаков, требующих специальных мероприятий при захоронении. Кроме того, процесс не позволяет извлекать с достаточной эффективностью из шлака металл.

Известен способ переработки отходов сплавов цветных металлов, заключающийся в послойной загрузке в печь совместно с отходами сплавов 50-70% от общего его количества флюса и в загрузке остального количества флюса на поверхность расплава.

Недостатком такого способа является большая длительность процесса, невысокая степень извлечения металла из отходов и образование большого количества солевых шлаков, требующих проведения специальных мероприятий по их захоронению

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому является способ выкручивания

Х|

Јь х| СЛ Ю О

шлаксодержащих расплавов с целью отделения металлической составляющей от шлаковой. Выкручивание осуществляется в котловой установке при вращении в расплаве двухлопастной мешалки.Недостаток известного способа заключается в высоких потерях металла со шлаком вследствие невозможности слипания всех частиц металла, находящихся в шлаке. Кроме того, низкая скорость слипания металлических частиц в достаточно вязкой системе, которой является сильнометаллизированный шлак, ведет к увеличению времени обработки.

Цель изобретения - повышение степени извлечения металла и интенсификация процесса.

Поставленная цель достигается тем, что в способе переработки шлаков цинковых сплавов, включающем их нагрев выше ликвидуса сплава, обработку расплава погружной импеллерной мешалкой и отделение шлаковой составляющей фильтрацией, обработку мешалкой проводят в расплаве металл-шлак при их соотношении (6-3): 1 с добавлением в него фильтростат- ков производства алюминия высокой чистоты в количестве 0,5-1,0% от массы перерабатываемого шлака, а отделение металла от шлака осуществляется центробежной фильтрацией при отношении массовой доли шлака в расплаве к скорости вращения поверхности разделения 0,02- 0,06 с/м.

При соотношении в исходной шихте металл:шлак менее 3:1 происходит значительное загустевание расплава, для преодоления которого необходимо повышать температуру передела либо затрачивать значительное время на обработку расплава мешалкой, что в первом случае ведет к улетучиванию цинка и дополнительному окислению сплава, а во втором - к повышению длительности процесса.

При соотношении металл:шлак более 6:1 не происходит существенного улучшения параметров процесса, но в переделе задалживается значительное количество металла.

Применение центробежной фильтрации при отделении шлака от металла позволяет существенно снизить захват металла шлаковой фазой за счет их лучшего разделения.

При отношении массовой доли шлака к скорости вращения поверхности разделения менее 0,02 с/м скорость вращения ротора достигает значительных величин без заметного улучшения показателей процесса, что ведет к изнашиванию и преждевременному выходу из строя оборудования. При отношении более 0,06 с/м наблюдается ухудшение степени разделения металлической и шлаковой составляющей, связанное с повышением вязкости перерабатываемой массы при снижении фактора разделения центробежной фильтрации.

Применение в способе такой добавки,

как фильтростатки производства алюминия высокой чистоты приводит, с одной стороны, к улучшению степени разделения металла и шлака, а с другой стороны, наличие в шлаковой составляющей кристаллов фильтростатков АВЧ благоприятно сказывается на процессе фильтрации, когда не наблюдается проскакивания шлака вместе с металлом, в то же время значительно уменьшается доля запутавшегося металла в

шлаке.

Содержание фильтростатков АВЧ менее 0,5% от массы шлака не позволяет достичь описанного выше эффекта, а при их содержании более 1,0% не наблюдается

улучшения их действия при одновременном возрастании опасности перехода в расплав железа и алюминия, которые зачастую являются вредными примесями для цинковых сплавов.

Предлагаемый способ реализуется следующим образом.

Шихту, содержащую в определенных соотношениях металл и шлак, снятый с поверхности цинкового сплава при его

приготовлении, содержащий до 91 % металлической фазы, расплавляли в печи сопротивления со стальным крашеным тиглем емкостью 100 кг и доводили до 450°С, затем на поверхности расплава наводили флюс

известного состава, содержащий хлориды натрия, калия и криолит, совместно с которым вводили требуемое количество фильтростатков АВЧ, имеющих следующий химический состав, мас.%: Fe 12-20; Си 1014; Si 2-4; AI остальное, и представляющих собой кристаллы интерметаллидов указанных элементов размером 1-3 мм. По расплавлении флюса в расплав опускали двухлопастную мешалку и проводили обработку расплава мешалкой до отделения металлической составляющей от шлаковой и образования сухих сыпучих шлаков. Полученные сухие шлаки удалялись погружной фильтрующей центрифугой типа ПАФВС с

диаметром фильтрующего органа 200 мм. После удаления шлака расплав заливали в изложницы и определяли прирост металла и потерю веса шлака.

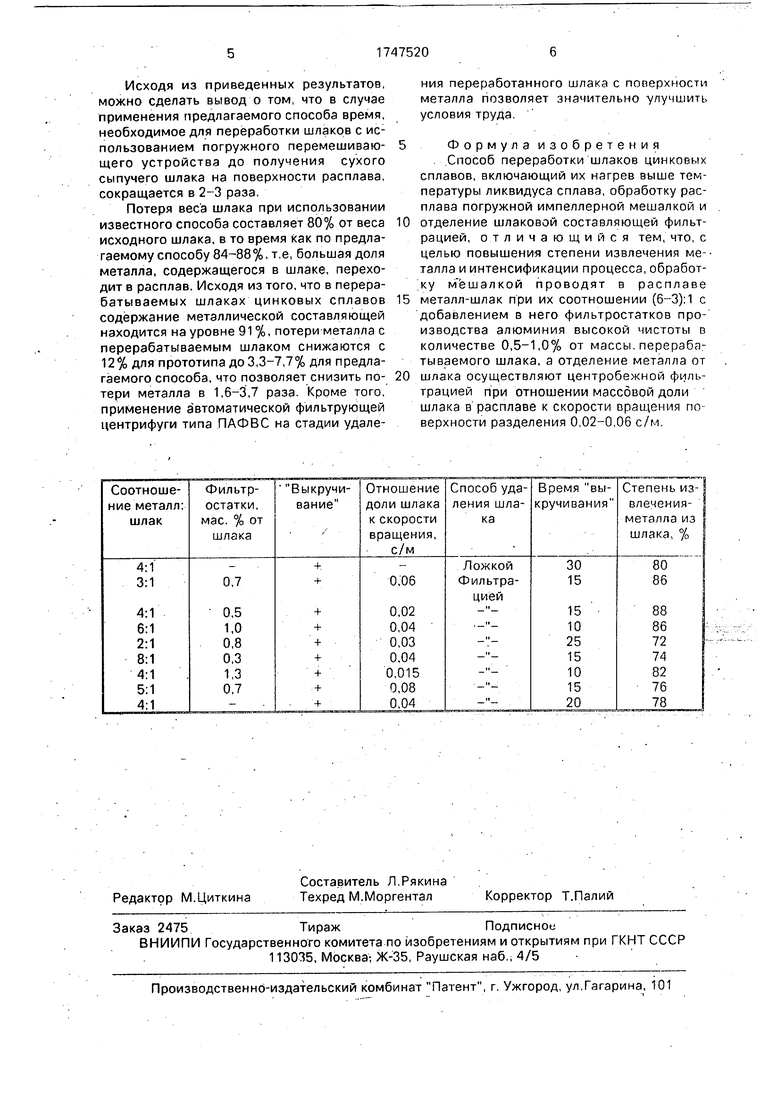

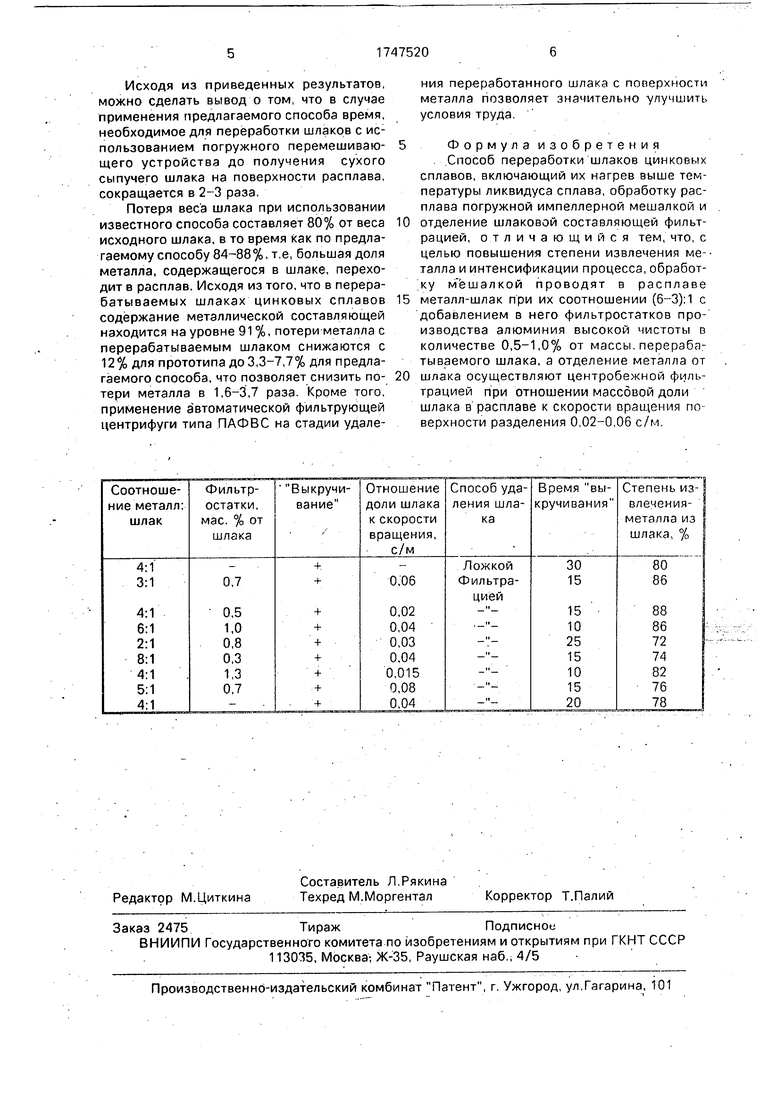

Результаты эксперимента приведены в таблице.

Исходя из приведенных результатов, можно сделать вывод о том, что в случае применения предлагаемого способа время, необходимое для переработки шлаков с использованием погружного перемешивающего устройства до получения сухого сыпучего шлака на поверхности расплава, сокращается в 2-3 раза.

Потеря веса шлака при использовании известного способа составляет 80% от веса исходного шлака, в то время как по предлагаемому способу 84-88%, т.е, большая доля металла, содержащегося в шлаке, переходит в расплав. Исходя из того, что в перерабатываемых шлаках цинковых сплавов содержание металлической составляющей находится на уровне 91%, потери металла с перерабатываемым шлаком снижаются с 12% для прототипа до 3,3-7,7% для предлагаемого способа, что позволяет снизить потери металла в 1,6-3,7 раза. Кроме того, применение автоматической фильтрующей центрифуги типа ПАФВС на стадии удаления переработанного шлака с поверхности металла позволяет значительно улучшить условия труда

Формула изобретения

Способ переработки шлаков цинковых сплавов, включающий их нагрев выше температуры ликвидуса сплава, обработку расплава погружной импеллерной мешалкой и

отделение шлаковой составляющей фильтрацией, отличающийся тем, что, с целью повышения степени извлечения ме- талла и интенсификации процесса, обработку м ёшалкой проводят в расплаве

металл-шлак при их соотношении ():1 с добавлением в него фильтростатков производства алюминия высокой чистоты о количестве 0,5-1,0% от массы, перерабатываемого шлака, а отделение металла от

шлака осуществляют центробежной фильтрацией при отношении массовой доли шлака в расплаве к скорости сращения поверхности разделения 0,02-0,06 с/м

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для переработки шлаков цинковых сплавов | 1989 |

|

SU1682408A1 |

| Способ удаления шлаков из расплава в плавильных агрегатах тигельного типа, преимущественно алюминиевых сплавов | 1991 |

|

SU1759925A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1992 |

|

RU2049130C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦИНКА | 1999 |

|

RU2147322C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ОТХОДОВ ПИРОМЕТАЛЛУРГИЧЕСКИМ МЕТОДОМ | 1997 |

|

RU2124059C1 |

| Способ переработки отходов окисленного цинкового порошка | 2019 |

|

RU2718244C2 |

| Способ рафинирования ферросилиция от алюминия | 1988 |

|

SU1560570A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ ПЫЛЕЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2785796C1 |

| Способ внепечной обработки хромистых сплавов | 1986 |

|

SU1502167A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА | 1991 |

|

RU2027792C1 |

Использование: в металлургии цветных металлов, в частности при переработке шлаков, получаемых при плавке цинковых сплавов. Сущность: способ включает нагрев шлаков выше температуры ликвидуса сплава, обработку расплава погружной импел- лерной мешалкой и отделение шлаковой составляющей фильтрацией Переработку шлаков цинковых сплавов ведут, перемешивая расплав погружной импеллерной мешалкой, поддерживая соотношение металл-шлак в расплаве в пределах (6-3) 1 В расплав добавляют фильтр-остатки производства алюминия высокой чистоты в количестве 0,5-1,0% от массы перерабатываемого шлака, а отделение метал/la от шлака осуществляют центробежной фильтрацией, причем соотношение массовой доли шлака к скорости вращения поверхности разделения составляет 0,02-0, 06 с/м 1 табл сл с

| Способ переработки отходов сплавов цветных металлов | 1983 |

|

SU1125274A1 |

| Экстракционный аппарат для костей | 1930 |

|

SU21126A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-21—Подача