Изобретение относится к машиностроению, в частности к контрольным приспособлениям, на которых проверяют контрольные шлицевые кольца на расположение шлицев на валах.

В машиностроении постоянно ведутся поиски по повышению производительности труда с меньшими затратами и вместе с тем лучшим качеством изделий, не уступающим мировым стандартам, особенно в транспортных средствах.

Периодичность ремонта и восстановления деталей автотранспортных машин зависит от первоначального качественного изготовления изделий. Следовательно, чем совершеннее оборудование, на котором изготавливается изделие, и способ его контроля, тем выше моторесурс машины, а следовательно, отдельных деталей.

Известны устройства для контроля шлицевых калибров-колец на правильность расположения шлицев по окружности, не всегда соответствующие требованиям инструментального производства. Это объясняется тем, что схемы таких устройств, как правило, состоят из длинных кинематических цепей контроля. Недостатком является также то, что в работе участвуют и оказывают влияние на процесс контроля несколько звеньев, что приводит к значительному накоплению погрешностей.

Например, при установке проверяемого шлицевого кольца на оправку цепь контроля состоит из следующих элементов: поверхности посадочного отверстия кольца, наружной поверхности оправки, поверхности центровых отверстий в оправке, поверхности самого приспособления и целой системы делительного механизма, кроме того, боковых поверхностей шлицев проверяемого калибра, контактирующих с наконечником манометра посредством рычага.

Целью изобретения является повышение производительности труда, эксплуатационных возможностей контрольного приспособления, отличающегося простотой и компактностью.

Вероятность накопления погрешностей при контроле практически сводится до минимума благодаря тому, что его схема исключает промежуточные звенья. Она представляет собой простейшую кинематическую цепь: поверхность посадочного отверстия проверяемого кольца боковые поверхности шлицев этого же кольца.

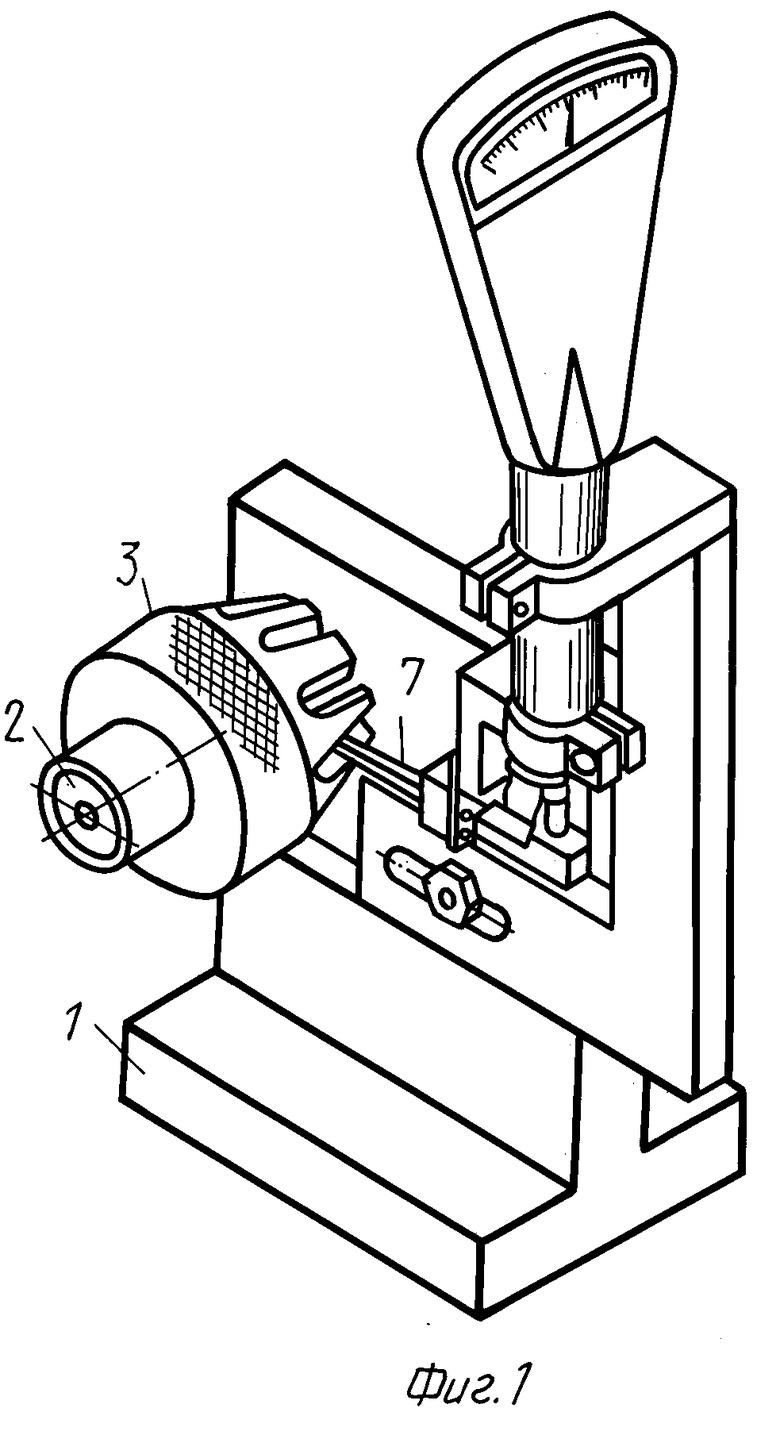

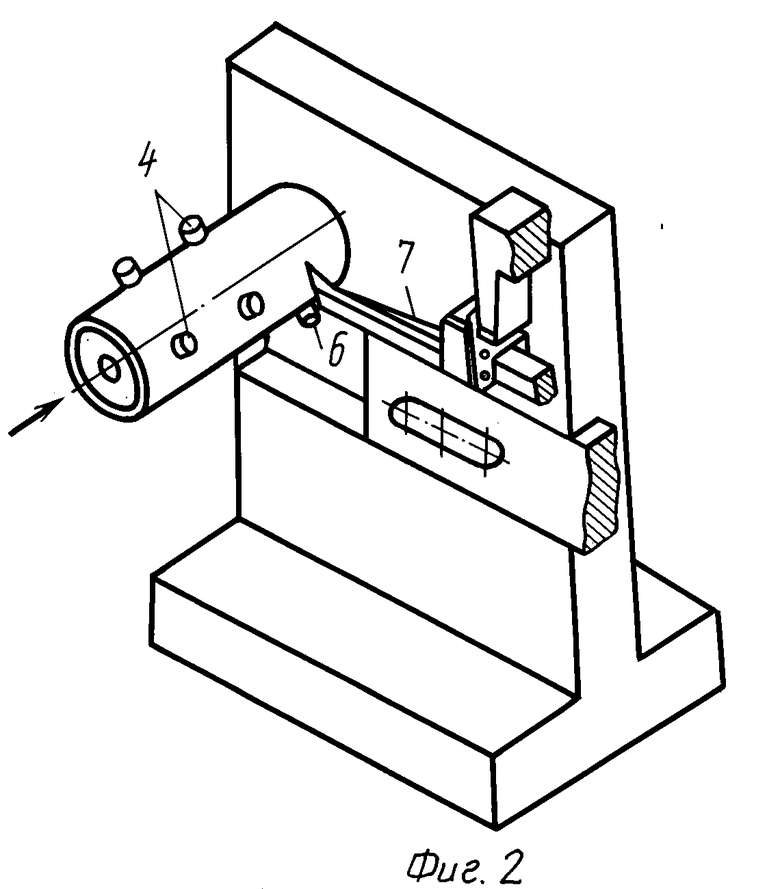

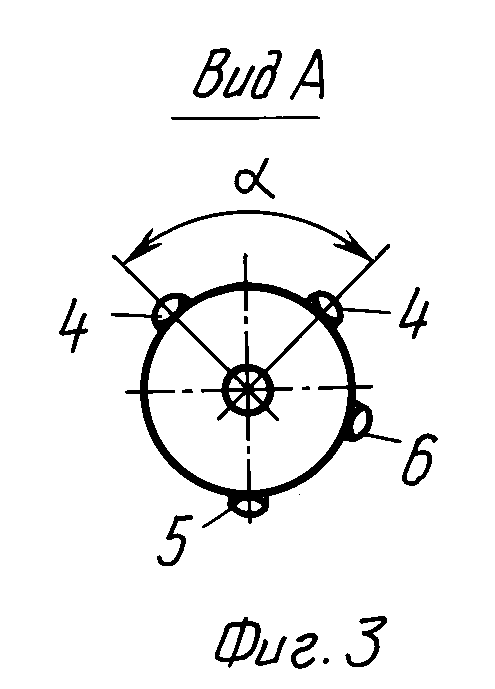

На фиг.1 показано устройство в сборе с установленным шлицевым кольцом-калибром; на фиг.2 опорный палец, предназначенный для базирования проверяемого кольца, центрирующегося на четырех выступах штифта; на фиг.3 штифты, расположенные на пальце, вид А на фиг.2 под углом, соответствующим углу призмы внутреннего базирования.

Устройство для контроля шлицевых колец-калибров состоит из корпуса 1, с одной стороны которого горизонтально закреплен опорный палец 2, предназначенный для базирования проверяемого кольца 3. Кольцо 3 надевается на палец 2 с некоторым зазором и своим посадочным отверстием центрируется на штифтах 4. Штифты расположены между собой под углом, соответствующим углу призмы внутреннего базирования. Этот угол может быть различной величины: 90, 120о и т. д. в зависимости от типоразмера проверяемого кольца. Устройство также имеет сферический плунжер 5, который поддерживает всю систему в натянутом состоянии, упорный штифт 6 и контактирующую вилку 7.

Устройство работает следующим образом.

При контроле проверяемое кольцо на-девается на палец 2 до упора торцом в плиту (куда рекомендуется в месте контакта с торцом кольца установить элементы качания в виде упорного подшипника для устранения трения). При этом штифты 4, пройдя сквозь шлицевые прорези кольца, входят в его посадочное отверстие и составляют надежную самоцентрирующую опору с помощью сферического плунжера 5.

Таким образом, взаимное угловое расположение штифтов 4 и штифта 6 должно быть кратным шагу шлицев. Надетое таким образом на палец 2 кольцо 3 проворачивается рукой до полного контакта поверхности его шлица со штифтом 6. По показаниям головки миниметра, которая заранее настраивается по одному из шлицев, фиксируется отклонение. Так повторяется несколько раз последовательно для каждого шлица. Во избежание перекоса при базировании проверяемого кольца с противоположной штифтам 4 стороны предусмотрен подпружиненный сферический плунжер 5, который поддерживает всю систему в натянутом состоянии.

Использование изобретения повышает производительность труда, качество проверки изделия, удобство в обмерах проверяемых шлицевых калибров.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОМЕСТНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ПРОТЯГИВАНИЯ ЗЕВА ГАЕЧНЫХ КЛЮЧЕЙ РАЗНОТИПНЫХ РАЗМЕРОВ | 1991 |

|

RU2094203C1 |

| ПНЕВМАТИЧЕСКИЙ ГИДРОПЛАСТОВЫЙ ПАТРОН | 1992 |

|

RU2104127C1 |

| ЛЮНЕТ | 1990 |

|

RU2101154C1 |

| СЪЕМНИК | 1990 |

|

RU2077974C1 |

| Устройство для сборки деталей | 1987 |

|

SU1535691A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2023577C1 |

| Способ базирования контрольной оправки в горизонтальных отверстиях узлов пресса | 1991 |

|

SU1812135A1 |

| Металлорежущий станок для обработки отверстия ступицы колеса | 2021 |

|

RU2768617C1 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| Способ механической обработки нежестких валов | 1989 |

|

SU1761382A1 |

Изобретение относится к машиностроению, в частности к контрольным приспособлениям, на которых проверяют контрольные шлицевые кольца на расположение шлицев на валах. Целью изобретения является повышение производительности труда и эксплуатационных возможностей контрольного приспособления, отличающегося простотой и компактностью. Новым в устройстве является то, что кинематическая схема контрольного приспособления лишена накопления погрешностей, так как исключены промежуточные звенья передачи на конечный источник выдачи обмера. 3 ил.

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШЛИЦЕВЫХ КОЛЕЦ-КАЛИБРОВ, содержащее корпус, базирующий и измерительный узлы, отличающееся тем, что базирующий узел выполнен в виде плиты, установленной на корпусе перпендикулярно его основанию, на которой установлен параллельно основанию корпуса палец, двух центрирующих штифтов, расположенных на корпусе под углом друг к другу и образующих призму, диаметрально противоположно которой установлен сферический плунжер, и упорного штифта, расположенного от одного из центрирующих штифтов на расстоянии, кратном номинальному шагу шлиц контролируемого изделия, а измерительный узел выполнен в виде установленных на плите регистрирующего механизма и кронштейна с вилкой, предназначенной для взаимодействия с контролируемым изделием и измерительным наконечником регистрирующего узла.

| Справочник для изобретателя и рационализатора | |||

| М.: Свердловск: Машгиз, 1961, с.657. |

Авторы

Даты

1995-11-27—Публикация

1991-05-22—Подача