I

Изобретение относится к обработке металлов давлением и, в частности, может быть использовано при восстановлении изношенных посадочных отверстий корпусных деталей,например, в машиностроении и ремонтном производстве.

Известен станок.для раскатки колец с гидравлическим приводом для подачи наружного раскатывающего ролика. Этот станок включается под воздействием увеличивающегося в диаметре раскатываемого кольца, отключение привода осуществляется с помощью определенных деталей: сектора, фрикционного сцепления и т.д. l .

При раскатывании кольца на него подается охлаждающая жидкость,которая стекает по наклоненному столу. Конструкцией устройства не предусматривается раскатывание посадочного Места корпусной детали. Конструкция станка не обеспечивает раскатку материала по торцам кольца, а только

ПО образующей цилиндрической поверхности. В этом случае невозможно получить сначала припуск, а затем его обработать.

Известно также устройство для раскатки, содержащее по/ ьемный стол, закрепленный на нем механический привод, оправки, установленные в оправках валки, пневмозлектрический датчик 2.

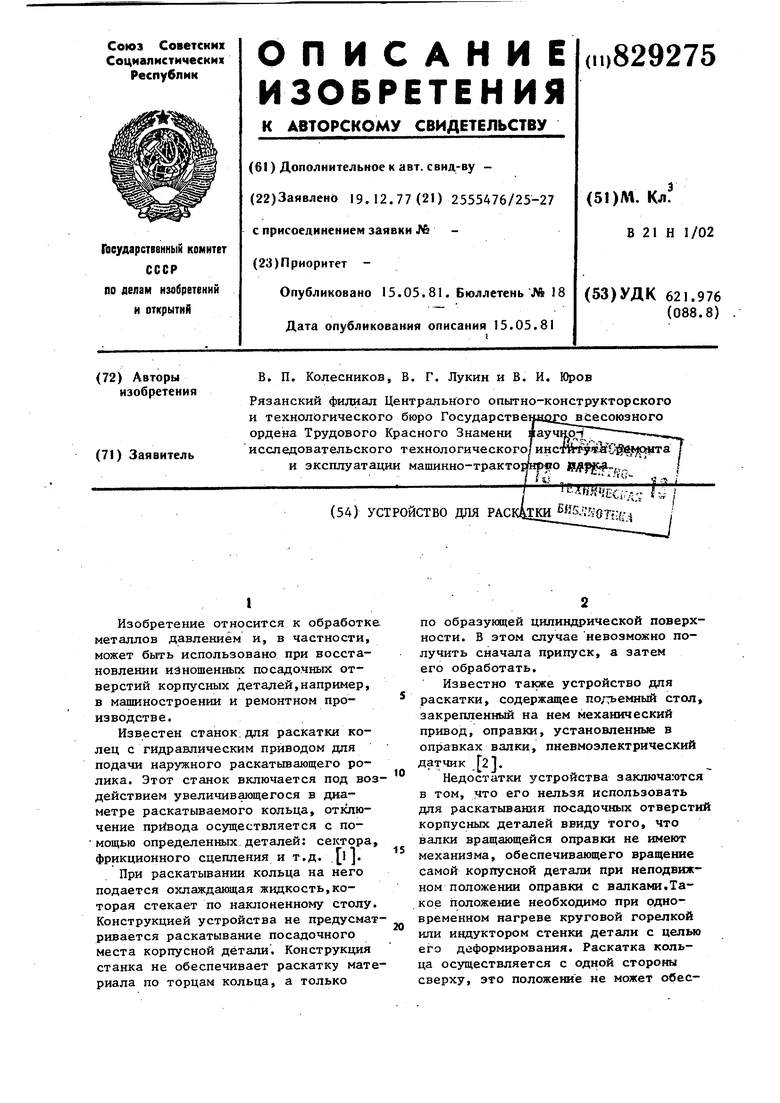

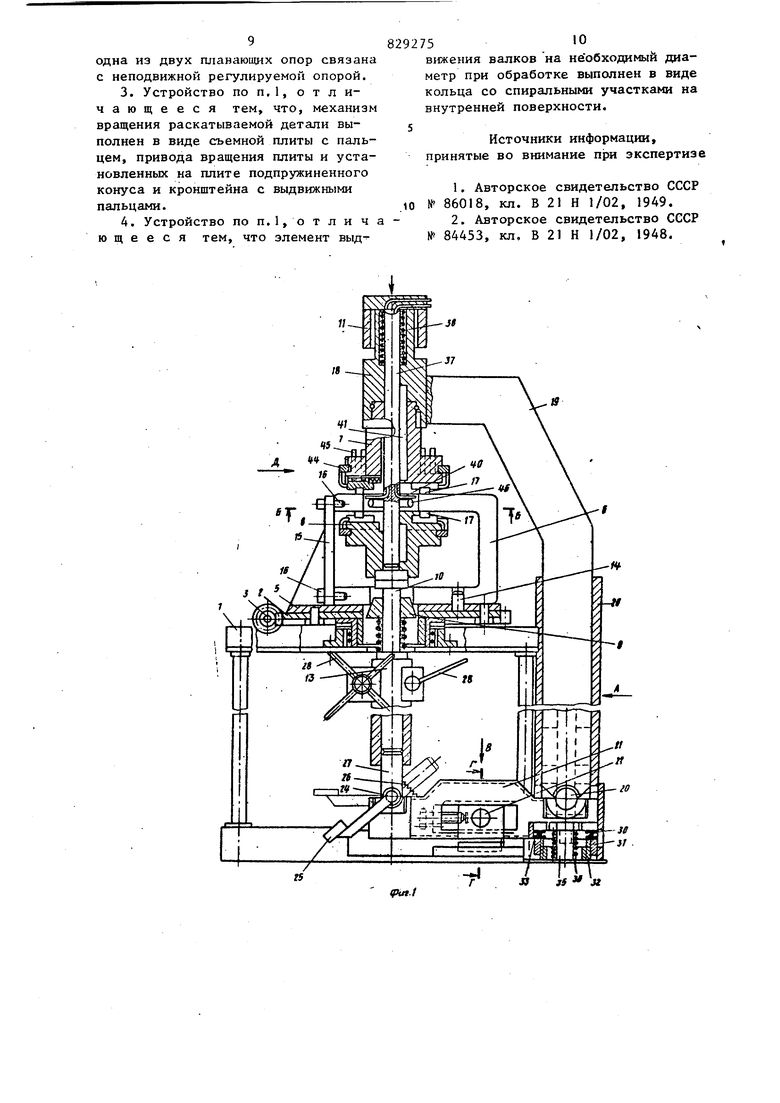

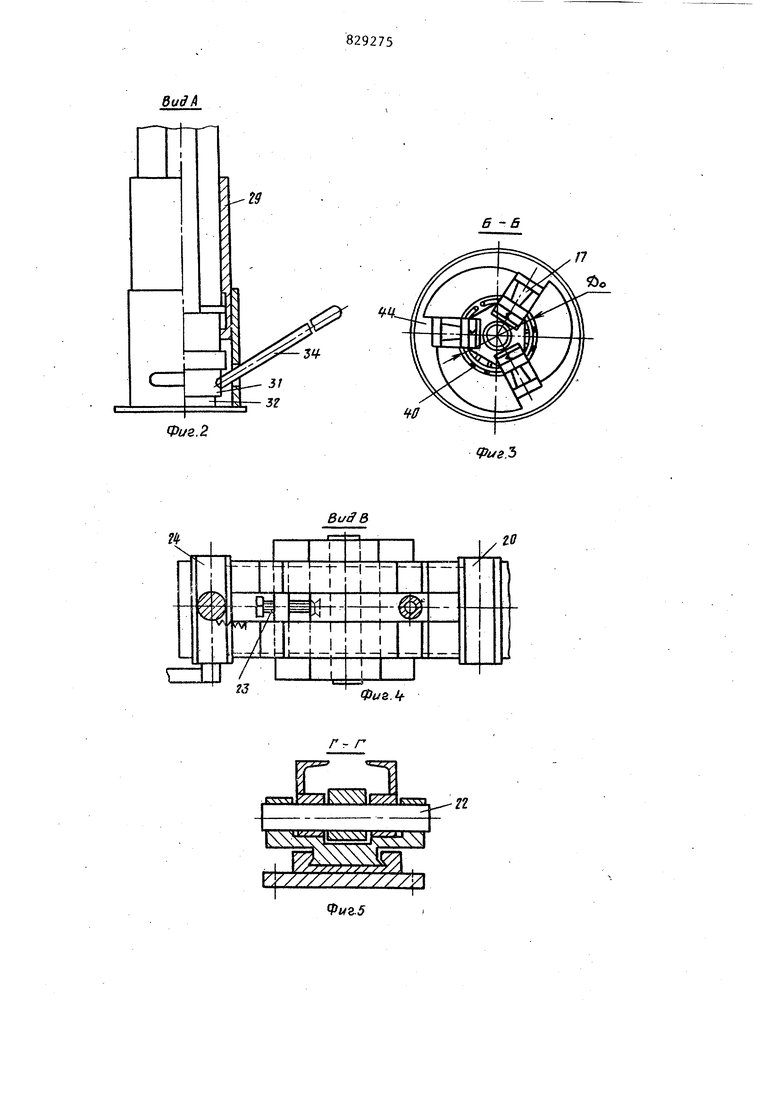

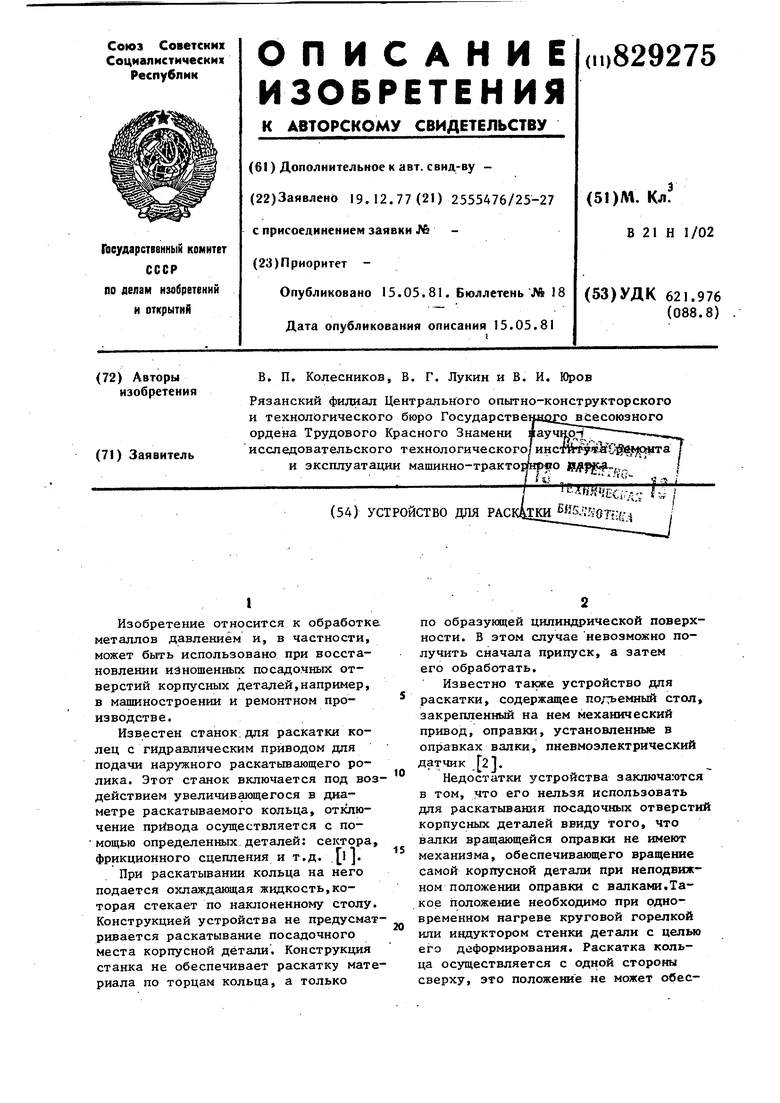

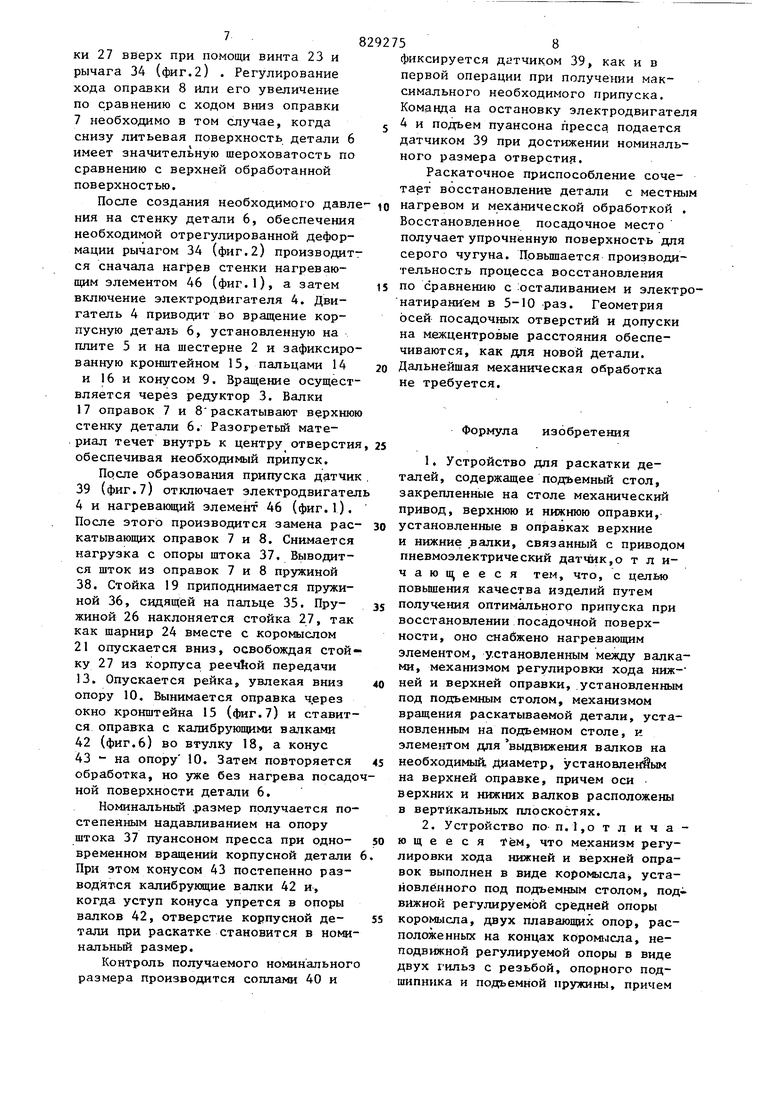

Недостатки устройства заключаготся в том, что его нельзя использовать для раскатывания посадочных отверсти корпусных деталей ввиду того, что валки вращающейся оправки не имеют механизма, обеспечивающего вращение самой корпусной детали при неподвижном положении оправки с валками.Такое положение необходимо при одновременном нагреве круговой горелкой или индуктором стенки детали с целью его деформирования. Раскатка кольца осуществляется с одной стороны сверху, это положение не может обеслечить достаточной радиальной деформации для плохо деформируемого материала, например чугуна. Нет в устройстве также раскатки колец по цилиндрической поверхности с одновременным контролем по раскатанному диаметральному размеру. Цель изобретения - повьшение качества изделия путем получения оптимального припуска при восстанов лении посадочной поверхности. Эта цель достигается тем, что устройство снабжено нагревающим элементом,, установленным между валками, механизмом регулирования хода нижней и верхней оправки, установленным под подъемным столом,механиз мом вращения раскатьшаемой детали, установленным на подъемном столе, элементом для вьщвижения валков на необходимый диаметр, установленным на верхней оправке, причем оси верх них и нижних валков расположены в вертикальных плоскостях, а также тем, что механизм регулирования ход нижней и верхней оправок выполнен виде коромысла, установленного под подьемным столом, подвижной регули руемой средней опоры коромысла,дву плавающих опор,, расположенных на концах коромысла, неподвижной .регу лируемой опоры в виде двух гильз с резьбой, опорного подшипника и подьемной пружины, причем одна из Двух плавающих опор связана с неподвижной регулируемой опорой; мех низм вращения раскатываемой детали выполнен в виде съемной плиты с па цем,, привода вращения плиты, установленных на плите подпружиненного конуса и кронштейна с выдвижными пальцами; элемент для выдвижения валков на необходимый диаметр при обработке выполнен в виде кольца с спиральными участками на внутренне поверхности. На фиг.1 схематически изображен устройство для раскатки; на фиг.2 вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - вид В на фиг.1; на фиг.З - разрез Г-Г на фиг.1; на фиг.6 - устройство для раскатки с калибрующими (обрабатывающими) роликами под номинальный разрез; на фиг.7 - вид Д на фиг. Устройство состоит из подъемного сТола I, на котором закреплен механизм, привод для вращения шест 4 ни 2, состоящий из червячного редуктора 3 и электродвигателя 4 (фиг.. Механизм вращения корпусной детали при неподвижных оправках выполненi в виде съемной плиты5, на которую устанавливается обрабатьшаемая корпусная деталь 6, центрируемая по отверстию и по оси оправок 7 и 8 конусом 9, подпружиненным на опоре 10. Причем оси оправок 7 и 8 совпадают с осью втулки 11, укрепленной в раме 12 (фиг.З) , которая связана с основанием стола 1. Опора 10 вставлена в реечную передачу 13.Корпусная деталь 6 фиксируется на плите 5 на пальце 14 под второе посадочное отверстие и кронштейном 15, прилегающим к базовой поверхности корпусной детали. В базовые отверстия на поверхности разъема детали 6 входят подпружиненные пальцы 16. Оправки 7 и 8 выполнены с валками 17, расположенными под углом, причем оси верхних и нижних валков 17 расположены в одной вертикальной плоскости (см. фиг.З). Верхняя оправка 7 (фиг.I) входит во втулку 18, которая соединена со стойкой 19, оканчивающейся снизу шарниром 20 и коромыслом 21 Коромысло 2 выполнено с подвижной опорой 22, которая может быть перемещаема и фиксируема винтом 23 (фиг. 4) . На одном конце коромысла находится стойка 19с плавающим шарниром 20, а на другом конце - с плавающим щарниром 24 с рычагом 25 и с пружиной 26. Шарнир 24 и рычаг 25 выполнены за одно целое со стойкой 27, подпирающей рейку реечной передачи 13, приводимой рукоятками 28. Стойка 19 за кскрована в вертикальной плоскости направляющими 29, которые закреплены з„а основание стола 1 (фиг.2) . Стоика 19выполнена снизу с опорой 30, состоящей из двух гильз 31 и 32, соединенных рез , опорного подшипника 33, рычага 34 (фиг.2) ,укрепленного на верхней упорной гилЬзе 31. Шарнир 20вьшолнен с пальцем 35, на котором насажена пружина 36. Оправки 7 и 8 сцентрированы по оси штоком 37, на который насажена пружина 38. Внутри штока 37 выполнены каналы, к которым подсоединены вводы пневмоэлектродатчика 39 (фиг.7). Через опок ру штока 37 вводы подведены из гибких трубопроводов сверху, а в середине штока 37 выполнены сопла 40 (фиг.1), подведенные к стенке отверстия детали 6. Датчик 39 завязан схемой управления с электродвигателе 4 (фиг.7) и необходим для активного контроля размера восстанавливаемого отверстия.На штоке 37 закреплены шпонки 41, которые входят в продольные пазы в оправках 7 и 8. Оправка 7 сочленена шлицами со втулкой 18, которая в свою очередь сочленена также шлицами со втулкой 11, закрепленной на раме 12 (фиг.7) и основании стола 1 (фиг.i).

На фиг.6 показано приспособление с калибрующими валками 42 и разжимающим конусом 43, который выполнен с уступом.

Валки 17 выполнены регулируемыми по диаметру DQ - для элемента различных размеров посадочного отверсти детали 6 (фиг.1) посредством вьщвижения валков на необходимый дааметр, выполненного в виде кольца 44 с внут- 25 ренней поверхностью, выполненной спиральными участками (фиг.З). Фиксаторы 45 удерживают валки 17 в фиксируемом положении (см.фиг Нагревающий элемент 46 (газовая го релка или индуктор)вставлен в посадочное место детали 6. Устройство работает следующим образом. При подготовке к работе на опуще ном столе 1 на шестерню 2 устанавливается плита 5, соответствукмцая корпусной детали 6 по расположению пальцев 14 и 16 и кронштейна 15, в зависимости от межцентрового расстояния и базовых привалочных повер ностей. Устанавливается деталь 6 на плиту 5, закрепляется пальцами 14 и 16. Затем стол 1 поднимают вверх при этом вводится в отверстие посад ного места нагревающий элемент 46. Кронштейн 15 обеспечивает совпадени центра посадочного места, детали6 с общим центром приспособления. Опр ка 8 устанавливается на опору 10 через окно кронштейна 15 (фиг.7). Опора 10 поднимается реечной передачей 13 вращением рукояток 28 и фиксируется ими. При этом конус 9 входит в нижнее посадочное отверсти корпусной детали 6,- центрируя и верхнее отверстие по нижнему. Стойк 27 вводится снизу в корпус реечной

передачи 13 с помощью рычага-педали 25 и опирается затем на рейку.

Стойка 19 приподнята пружиной 36, реечная передача расфиксируется рукоятками 28, Шток 37 приподнят пружиной 38, так, чтобы не мешать установ ке оправок 7 и 8. Когда предварительные операции при подготовке детали

6к восстановлению нагревом и раскаткой верхнего посадочного места

закончены, приступают к непосредственной обработке.

Гидравлическим прессом (фиг.1) производят нажим по стрелке сверху на опору штока 37, при этом шток опорой сжимает пружину 38. Шток входит шпонками 41 в пазы оправок

7и 8, а также в паз втулки 18, которая входит своими шлицами в пазы втулки 11, укрепленной в раме 12 (фиг.7) и связанной с основанием стола 1. Сопла 40 устанавливаются напротив посадочной поверхности детали 6. При нажиме опоры штока 37 на втулку 18 вниз подается оправка 7 И валками 17 нажимает на верхнюю торцовую поверхность корпусной детали 6, а навстречу вверх подается оправка 8 и валками 17 нажимает снизу на стенку детали 6. Передача давления снизу производится через стойку 19, которая подается вниз со втулкой 18, а плавающий шарнир 20 нажимает на коромысло 21, которое через подвижную опору 22 и плавающий шарнир 24 подает вверх стойку 27, ас ней и рейку реечной передачи 13, предварительно расфиксированную рукоятками 28. Рейка передает движение вверх на опору 10 и оправку 8, которая совместно с оправкой 7 галками 17 обжимает стенку сверху и снизу рядом с посадочной поверхностью детали 6. Таким образом, разгружается нижняя стенка, котирую центрирует конус 9, иначе корпусная деталь 6 могла бы быть раздавлена. Ограничение хода стойки 19 вниз.производится опорой 30, которая регулируется рычагом 34 (фиг.2), поворотом гильзы 31 (фиг.1) относительно гильзы 32, укрепленной на фундаме 1гге. Ход регулируется при отладке устройства перед работой. При этом упорный подшипник 33 передает давление, воспринимаемое плавающим шарниром 20, на опору 30. Подвижная опора 22 обеспечивает необходимый ход стойки 27 вверх при помощи винта 23 и рычага 34 (фиг.2) . Регулирование хода оправки 8 или его увеличение по сравнению с ходом вниз оправки 7 необходимо в том случае, когда снизу литьевая поверхность детали 6 имеет значительную шероховатость по сравнению с верхней обработанной поверхностью. После создания необходимого давле ния на стенку детали 6, обеспечения необходимой отрегулированной деформации рычагом 34 (фиг.2) производится сначала нагрев стенки нагревающим элементом 46 (фиг.1), а затем включение электродвигателя 4. Двигатель 4 приводит во вращение корпусную деталь 6, установленную на плите 5 и на шестерне 2 и зафиксированную кронштейном 15, пальцами 14 и 16 и конусом 9. Вращение осуществляется через редуктор 3. Валки 17 оправок 7 и 8раскатывают верхнюю стенку детали 6. Разогретый материал течет внутрь к центру отверсти обеспечивая необходимый припуск. После образования припуска датчи 39 (фиг.7) отключает электродвигател 4 и нагревакщий элемент 46 (фиг.1). После этого производится замена рас катывающих оправок 7 и 8. Снимается нагрузка с опоры штока 37, Выводится шток из оправок 7 и 8 пружиной 38. Стойка 19 приподнимается пружиной 36, сидящей на пальце 35. Пружиной 26 наклоняется стойка 27, так как шарнир 24 вместе с коромыслом 21 опускается вниз, освобождая стой ку 27 из корпуса реечной передачи 13. Опускается рейка, увлекая вниз опору 10. Вынимается оправка ч.ерез окно кронштейна 15 (фиг.7) и ставит ся оправка с калибрующими валками 42(фиг.6) во втулку 18, а конус 43- на опору 10. Затем повторяется обработка, но уже без нагрева посад ной поверхности детали 6. Номинальный .размер получается по степенным надавливанием на опору штока 37 пуансоном пресса при одновременном вращений корпусной детали При этом конусом 43 постепенно разводятся калибрукщие валки 42 и, когда уступ конуса упрется в опоры валков 42, отверстие корпусной детали при раскатке становится в номи нальный размер. Контроль получаемого номинальног размера производится соплами 40 и иксируется датчиком 39, как и в ервой операции при получении макимального необходимого припуска. оманда на остановку электродвигателя и подьем пуансона пресса подается атчиком 39 при достижении номинального размера отверстия. Раскаточное приспособление сочетарт восстановление детали с местным нагревом и механической обработкой . Восстановленное посадочное место получает упрочненную поверхность для серого чугуна. Повьш1ается производительность процесса восстановления по сравнению с осталиванием и электронатиранием в 5-10 раз. Геометрия осей посадочных отверстий и допуски на нежцентровые расстояния обеспечиваются, как для новой детали. Дальнейшая механическая обработка не требуется. Формула изобретения 1.Устройство для раскатки деталей, содержащее подъемный стол, закрепленные на столе механический привод, верхнюю и нижнюю оправки, установленные в оправках верхние и нижние ,валки, связанный с приводом пневмоэлектрический датчик,о т л ичающееся тем, что, с целью повышения качества изделий путем получения оптимального припуска при восстановлении посадочной поверхности, оно снабжено нагревающим элементом, установленным между валками, механизмом регулировки хода нижней и верхней оправки, установленным под подъемным столом, механизмом вращения раскатываемой детали, установленным на подьемном столе, и элементом для выдвижения валков на необходимый, диаметр, установленным на верхней оправке, причем оси верхних и нижних валков расположены в вертикальных плоскостях. 2.Устройство по п.1,отличающее с я Тем, что механизм регулировки хода нижней и верхней оправок выполнен в виде коромысла, установленного под подъемным столом, подвижной регулируемой средней опоры коромысла, двух плавающих опор, расположенных на концах коромысла, неподвижной регулируемой опоры в виде двух гильз с резьбой, опорного подшипника и подьемной пружины, причем одна из двух плавающих опор связана с неподвижной регулируемой опорой. 3.Устройство по п,1, отличающееся тем, что, механизм вращения раскатываемой детали выполнен в виде съемной плиты с пальцем, привода вращения плиты и установленных на плите подпружиненного конуса и кронштейна с выдвижными пальцами. 4.Устройство по п.1,о т л и ч ю щ е е с я тем, что элемент выд

в

f

is л

pta.1 5О вижения валков на необходимый диаметр при обработке выполнен в виде кольца со спиральными участками на внутренней поверхности. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 86018, кл. В 21 Н 1/02, 1949. 2.Авторское свидетельство СССР № 84453, кл, В 21 Н 1/02, 1948.

Фиг.2

Б -Б

/7

ff

11

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Раскаточное приспособление дляВОССТАНОВлЕНия ОТВЕРСТий | 1978 |

|

SU827226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ТЕСТА В ПЛАСТ | 2011 |

|

RU2478292C1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Способ закалки корпусных деталей | 1986 |

|

SU1392119A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ ДИАМЕТРОМ 530-550 мм ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2007 |

|

RU2387501C2 |

| СПОСОБ ДЕФОРМАЦИИ ТРУБ | 2007 |

|

RU2350416C1 |

Авторы

Даты

1981-05-15—Публикация

1977-12-19—Подача