Изобретение относится к автоматизации технологических процессов в машиностроении и может быть использовано для ориентации изделий типа тел вращения, таких как зубчатые колеса внешнего зацепления с нарезанными и штампованными зубьями и др.

Наиболее близким к предлагаемому является устройство для ориентации зубчатых колес, в котором наличие большого количества (19-20) подвижных исполнительных элементов и зазоров в трущихся поверхностях этих элементов, включенных в механизм ориентации колеса (корпус, фиксатор или шарнирно соединенный с корпусом рычаг, эксцентриковая втулка, пружина), привод фиксатора (кривошип, ось, подпружиненная штанга с роликом на конце, взаимодействующим с кулачком, ось ролика, кронштейн, установленный на траверсе), зажимной механизм (цанга, зафиксированная через тягу фрикционно через втулку и пружину) существенно усложняет конструкцию этого устройства, снижает ее жесткость, увеличивает износ трущихся поверхностей, снижая тем самым срок эксплуатации устройства и надежность его в работе.

Задачей изобретения является создание такого устройства для ориентации изделий типа тел вращения, которое бы позволило повысить надежность и увеличить срок службы конструкции за счет ее упрощения, расширить функциональные возможности устройства за счет ориентирования различных изделий от зубчатых колес с нарезанным или штампованным зубом до роликов и дисков с отверстиями или впадинами разной формы, а также снизить шумовые характеристики устройства в процессе его эксплуатации.

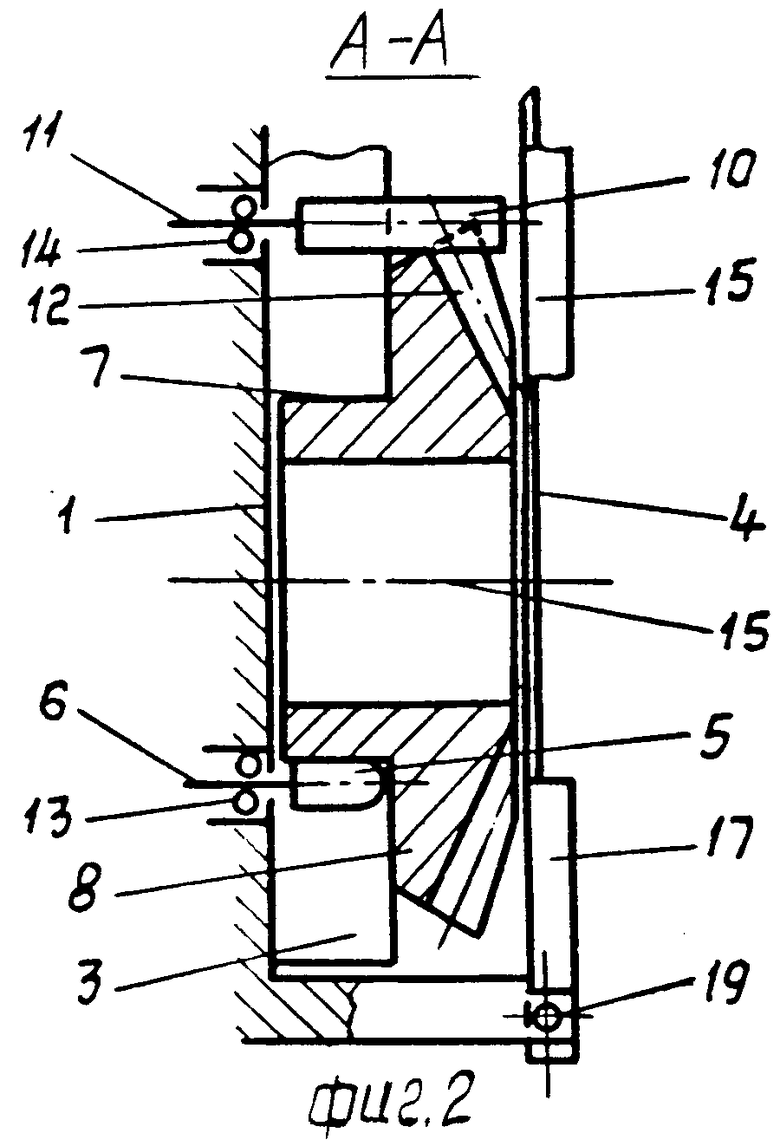

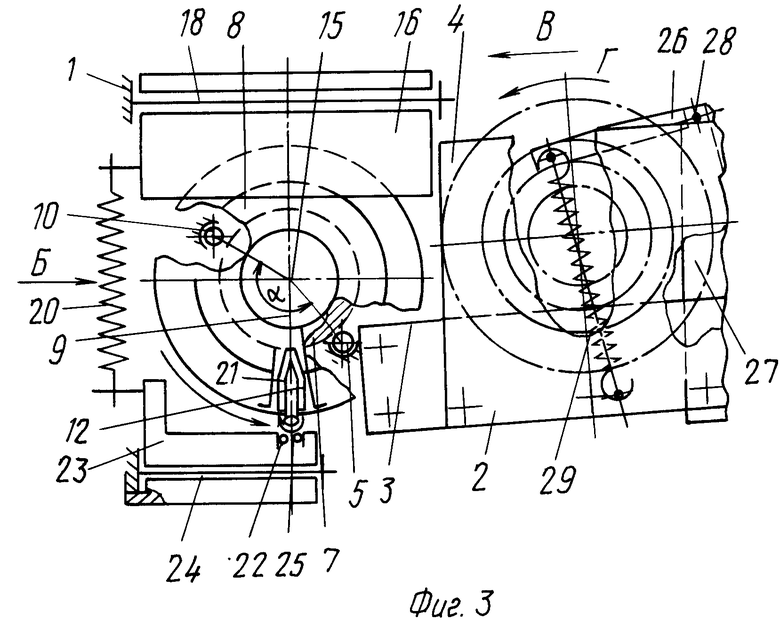

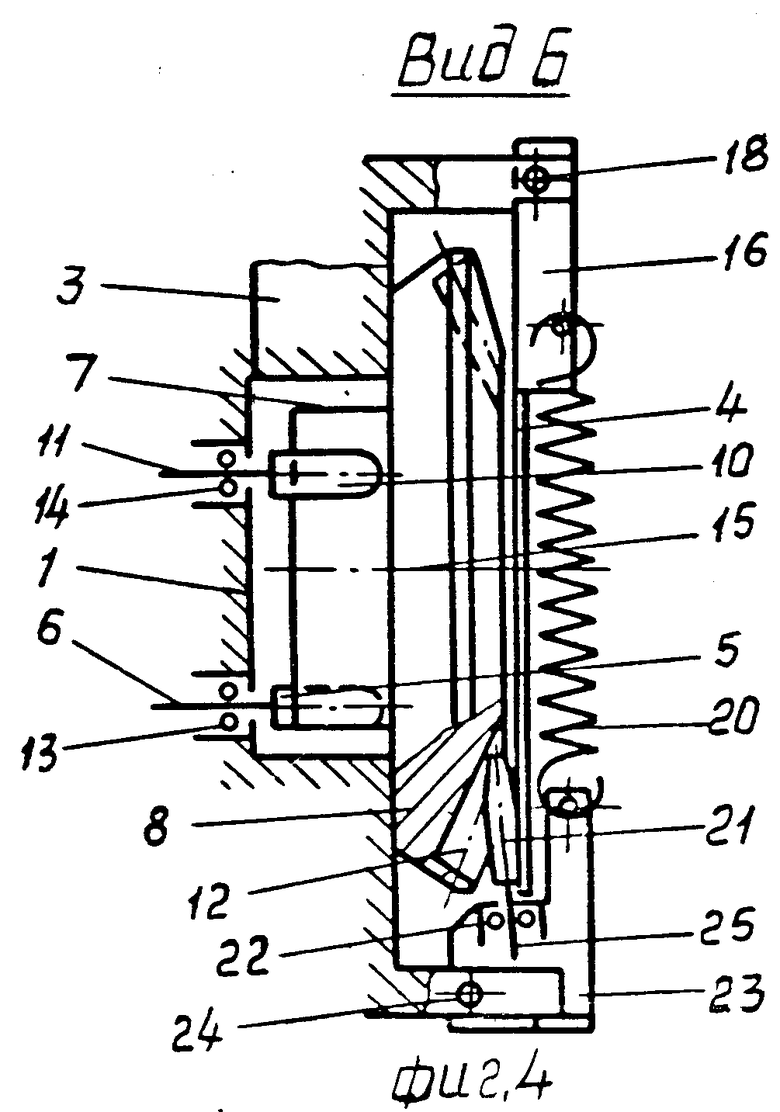

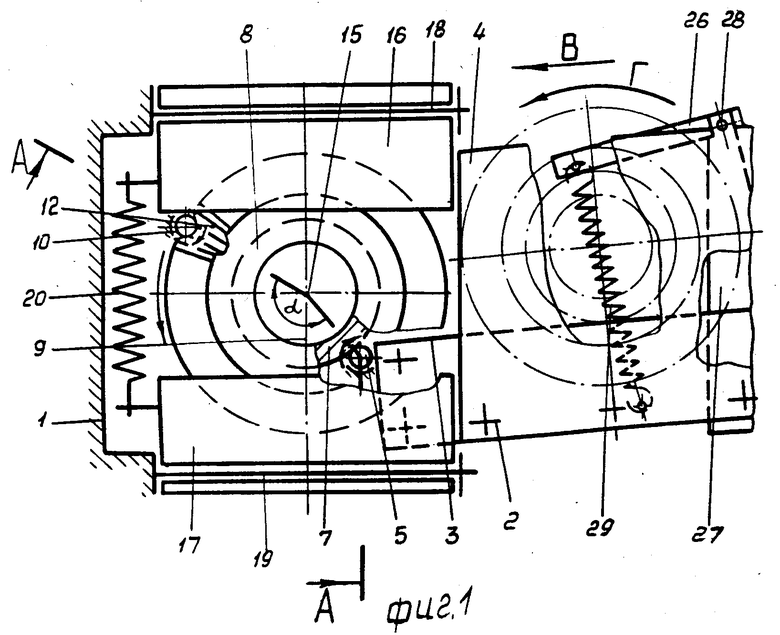

На фиг. 1 изображен общий вид устройства для ориентации изделий типа тел вращения, таких как зубчатые колеса с предварительно прорезанным зубом; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 общий вид устройства для ориентации зубчатых колес со штампованным зубом и цилиндрических деталей с углублениями или пазами на торцовой поверхности; на фиг. 4 вид по стрелке Б на фиг. 3.

Устройство содержит корпус 1, который установлен неподвижно на стойке бабки изделия или на станине (позициями не показаны). Корпус 1 соединен с нижней частью наклонного лотка 2, верхняя часть которого соединена с накопителем, содержащим механизм первичной ориентации (не показан). Дно 3 лотка 2 неподвижно скреплено со стенкой 4. В месте соединения лотка 2 и корпуса 1 установлен ролик 5 с возможностью вращения вокруг своей горизонтальной оси 6 и взаимодействия со ступицей 7 (фиг. 1, 2) ориентируемого изделия 8. Ролик 5 расположен по одну сторону от диаметральной плоскости 9 изделия 8, по другую сторону от плоскости 9 установлен второй ролик 10, имеющий свою горизонтальную ось вращения 11 и контактирующий с зубчатым венцом 12 изделия 8. Ролики 5 и 10 смонтированы с помощью подшипников 13 и 14 соответственно. При этом угол α, образованный осями 6 и 11 и осью 15 изделия 8, должен быть меньше 180о. Для удержания изделия 8 при ориентации в корпусе предусмотрены планки 16, 17, смонтированные с возможностью поворота вокруг своих осей 18, 19 соответственно и связанные между собой пружиной 20.

Для ориентации изделий типа зубчатых колес со штампованными зубьями и цилиндрических деталей с углублениями или пазами на торцовой поверхности предусмотрен вариант исполнения устройства согласно фиг. 3 и 4, где в корпусе 1 ролики 5 и 10 установлены с возможностью взаимодействия со ступицей 7 изделия 8. Для взаимодействия с зубчатым венцом 12 предусмотрен ролик 21, установленный с помощью подшипника 22 на кронштейне 23, поворотно смонтированном на оси 24 и соединенном пружиной 20 с планкой 16. Ось 25 вращения ролика 21 совпадает с диаметральной плоскостью 9 изделия 8.

Для снижения излишних инерционных сил, возможных при угле наклона лотка 2 более 7о, или его длине, превышающей 600 мм, а также в случае большого веса изделия 8 (более 600 г), в обоих вариантах исполнения устройства предусмотрен тормозной рычаг 26 (фиг. 1 и 4), шарнирно смонтированный на кронштейне 27, неподвижно закрепленном в нижней части лотка 2 перед корпусом 1. Ось 28 поворота рычага 26 параллельна осям вращения 6 и 11 роликом 5 и 10 соответственно. Конец рычага 26, взаимодействующий со ступицей 7 изделия 8, соединен пружиной 29 с лотком 2.

Устройство, изображенное на фиг. 1 и 2, работает следующим образом.

Изделие 8 с помощью механизма первичной ориентации, выполненного например в виде захватывающего устройства (не показано), транспортируется в верхнюю часть лотка 2, где размещается так, чтобы поверхность качения изделия 8, например ступица 7, касалась дна 3, торец зубчатого венца 12 контактировал со стенкой 4, а ось 15 изделия 8 была перпендикулярна к стенке 4. После первичной ориентации изделие 8 по наклонному лотку 2 свободно перекатывается в направлении стрелок В и Г под действием движущей силы тяжести в нижнюю часть лотка 2. Движение изделия 8 по стрелке В продолжается до тех пор, пока ступица 7 не начнет взаимодействовать с цилиндрической поверхностью ролика 5, вращающегося вокруг оси 6, а зубчатый венец 12 с цилиндрической поверхностью ролика 10, вращающегося вокруг оси 11. Под действием инерционных сил вращения движение изделия 8 по стрелке Г продолжается до тех пор, пока цилиндрическая поверхность ролика 10 не попадет в ближайшую из впадин зубчатого венца 12 изделия 8. Подпружиненные между собой планки 16 и 17 удерживают ориентируемое изделие 8 в корпусе 1 до момента захвата его рукой автооператора (не показана). Под действием возвратно-поступательного перемещения руки с изделием 8 пружина 20 растягивается, планки 16 и 17 поворачиваются вокруг осей 18 и 19 соответственно, и изделие 8 переносится в зону обработки, где устанавливается на шпиндель (не показан). Пружина 20 сжимается, планки 16, 17 возвращаются в исходное положение. После этого начинается цикл ориентации следующего изделия.

Первичное ориентирование изделия 8, имеющего форму зубчатого колеса со штампованным зубом (фиг. 3, 4), происходит аналогичным образом до момента попадания изделия 8 в нижнюю часть лотка 2. Движение изделия 8 по стрелке В продолжается до тех пор, пока оно не начнет взаимодействовать своей ступицей 7 с цилиндрическими поверхностями роликов 5 и 10, поворачивая их вокруг осей 6 и 11 соответственно. Одновременно под действием силы тяжести изделие 8 поверхностью зубчатого венца 12 контактирует с цилиндрической поверхностью ролика 21, при этом ролик 21 перемещается относительно оси 24, преодолевая упругие силы деформации пружины 20, и поворачивается под действием инерционных сил вращения вокруг оси 25 до тех пор, пока поверхность ролика не попадет во впадину. После этого пружина 20 сжимается, а планка 16 и ролик 21 удерживают сориентированное изделие 8 в корпусе 1. Из этого положения изделие 8 рукой автооператора перемещается в зону обработки аналогично описанному в первом варианте образом. Затем цикл ориентации следующего изделия повторяется.

Работа устройства, предусматривающего снижение излишней скорости и инерционных сил движения изделия 8, отличается лишь тем, что перемещающееся по стрелкам В и Г изделие 8 при подходе к нижней части лотка 2 предварительно затормаживается рычагом 26. Ступица 7 изделия 8, контактирующая с рычагом 26, преодолевая усилие пружины 29, поворачивает рычаг 26 вокруг оси 28, после чего пружина 29 сжимается, возвращая рычаг 26 в исходное положение, а изделие 8 продолжает двигаться с меньшей скоростью под действием остаточных инерционных сил. Ориентация изделия 8 производится одним из описанных выше способов в зависимости от варианта исполнения устройства.

Использование изобретения позволяет упростить конструкцию ориентирующего устройства за счет исключения приводных и подвижных механизмов и деталей узла ориентации, упростить конструкцию станка в целом за счет исключения энергоемких механизмов и тем самым снизить энергоемкость станка в целом, упростить гидравлическую и электрическую схемы станка, а следовательно, уменьшить количество входящих в них аппаратов, повысить надежность работы устройства и станка в целом за счет упрощения конструкции и цикла ориентации, снизить шумовые характеристики работы узла по сравнению с ориентирующими устройствами, содержащими вибрационные механизмы.

Применение в устройстве роликов различной конфигурации позволяет расширить его технологические возможности для угловой ориентации изделий типа тел вращения с отверстиями и пазами различного вида, таких как конические и цилиндрические зубчатые колеса, звездочки, втулки, валы, оси, фланцы с пазами или отверстиями на цилиндрических или торце вых поверхностях, сепараторы подшипников и т.п.

Применение тормозного рычага позволяет исключить возможность отскока изделия в процессе перемещения по лотку и снизить ударные нагрузки, возникающие во время контакта ориентируемого изделия с роликами, при больших углах наклона или длине лотка, или при большом собственном весе изделия.

Предлагаемое устройство несложно в изготовлении и удобно в обслуживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2028698C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| ШАРНИРНОЕ СОЧЛЕНЕНИЕ | 1995 |

|

RU2110308C1 |

| ШАРНИРНОЕ СОЧЛЕНЕНИЕ ЭКЗОСКЕЛЕТОНА | 1995 |

|

RU2114667C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО В МНОГОРЯДОВНЫЕ КАССЕТЫ | 1989 |

|

RU2013899C1 |

| Устройство для ориентации изделий | 1977 |

|

SU768578A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2168032C2 |

| Аварийно-запирающееся втягивающее устройство для ремня безопасности транспортного средства | 1988 |

|

SU1512838A1 |

Использование изобретения: для ориентации зубчатых колес. Сущность изобретения: устройство содержит неподвижно установленный на стойке бабки изделия корпус 1 камеры загрузки, соединенный наклонным лотком 2 с накопителем, снабженным механизмом первичной ориентации изделия 8. В корпусе 1 шарнирно укреплены подпружиненные планки 16, 17, взаимодействующие с установленным в нем механизмом вторичной ориентации. Механизм вторичной ориентации содержит два укрепленных в корпусе 1 ролики 5 и 10, горизонтальные оси вращения которых расположены по разные стороны от вертикальной диаметральной плоскости 9. Ролик 5 контактирует со ступицей 7 изделия 8, а ролик 10 с зубчатым венцом 12 изделия 8. 3 з. п. ф-лы, 4 ил.

| Устройство для ориентации зубчатыхКОлЕС | 1979 |

|

SU844169A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-10—Публикация

1992-12-14—Подача