1

Изобретение относится к металлообработке.

Известно устройство для ориентации изделий, в корпусе которого установлена пиноль с центральным отверстием, несущая механизм ориентации, включающий закрепленный с возможностью углового поворота рычаг, на одном конце которого закреплен ориентирующий элемент, иа другом - Штырь, перемещающийся в винтовом пазу направляющего элемента 1.

Недостатком такого устройства является то, что оно не дает возможности ориентировать детали, в которых зубцы, выступы или бобыщки имеют плоский или вогнутый торец.

В случае, если зубцы или выступы мелкие и расположены с малым шагом (мелкомодульные колеса), конструкция оказывается непригодной для ориентации.

Цель изобретения - ориентация зубчатых колес с внутренними зубьями.

Для этого предлагаемое устройство снабжеио механизмом центрирования колес, выполненным в виде привода с помещенной в центральное отверстие пиноли тягой и трех установленных с возможностью радиального перемещения центрирующих пальца, механизмом контроля ориентации, представляющим собой поводок, закрепленный

в рычаге, и микропереключатель, а в механизм ориентации введены два вмонтированные в пиноль с возможностью радиального перемещения упора, одна из поверхностей

5 которых выполнена сферической, причем рычаг установлен на оси, соосной оси центрального отверстия тяги.

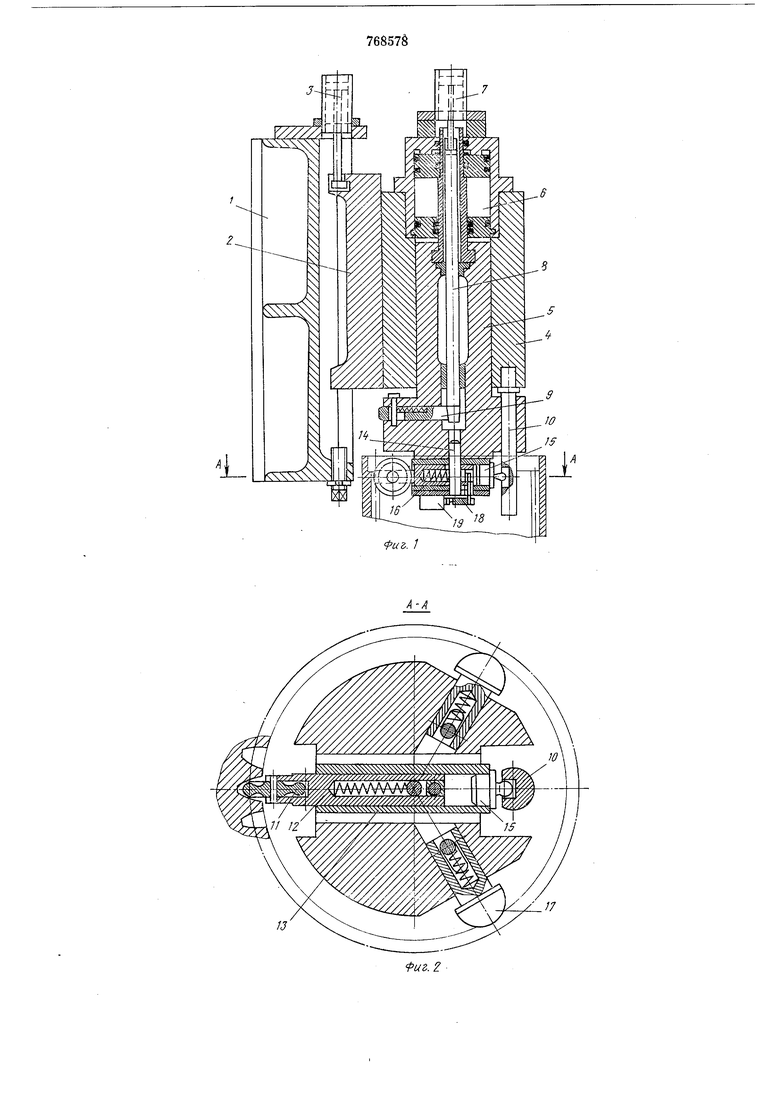

На фиг. 1 изображено предлагаемое устройство для ориентации изделий, общий

10 вид; на фиг. 2 - разрез А-А фиг. I.

Устройство содержит салазки 1, на которых размещаются каретка 2 с гидроцилиндром 3.

На керетке 2 закреплен корпус 4, в котором смонтирована пииоль 5 с гидроцилиндром 6. На корпусе 4 установлен гидроцилиндр 7, служащий приводом для механизма центрирования. Гидроцилиндр 7 связан с клином 8 и тремя центрирующими

20 пальцами 9, расположнеными в пиноли 5. Пиноль 5 направляется скалкой 10, жестко закрепленной в корпусе 4 и имеющей винтовой паз.

25 Ориентирующий ролик 11 выполнен в виде тора и закреплен на рычаге 12 в планке 13, а планка закреплена на оси 14. Штырь 15 запрессован в планке 13 и входит в винтовой паз направляющего элемента 10.

Для предотвращения смещения детали в сторону ориентирующего ролика 11 при попадании его на зуб (так как рычаг 12 упирается в пружину 16) в пиноль 5 вмонтированы подпружиненные пальцы 17.

На нижней части пиноли 5 расположены поводок 18, закрепленный в рычаге 12, и микропереключатель 19.

Устройство работает следующим образом.

Цилиндр 3 вводит каретку 2 с корпусом 4 и пннолыо 5 в ориентируемую деталь так, чтобы ось ролика И на 1...2 мм опустилась на торец зубчатого венца.

Затем при помощи цилиндра 6 пиноль 5 опускается вниз, скользит по направляющей скалке 10. Штырь 15, перемещаясь по винтовому пазу скалки 10, поворачивает планку 13 с рычагом 12 и роликом 11 вокруг оси 14, и ролик II, поворачивая деталь за зубчатый венец, ориентирует ее.

Деталь окажется сориентированной, когда ролик II западет во впадину между зубьями венца и переместит рычаг 12. Поводок 18 нажмет на кнопку микропереключателя 19 и тем самым даст команду на то, что ориентация произведена.

В случае, если по какой-либо причине деталь не ориентируется, от микропереключателя не поступит команда, и цикл ориентации повторится.

Формула изобретений

Устройство для ориентации изделий, в корпусе которого установлена пиноль с центральным отверстием, несущая механизм ориентации, включающий установленный с возможностью углового поворота рычаг, на одном конце которого закреплен ориентирующий элемент, на другом - штырь, перемещающийся по винтовому пазу направляющего, элемента, отличающееся тем, что, с целью ориентации зубчатых колес, с внутренними зубьями, устройство снабжено механизмом центрирования колес, выполненным в виде привода с помещенной в центральное отверстие пиноли тягой и трех установленных с возможностью радиального перемещения центрирующих пальцев, механизмом контроля ориентации, представляющим собой поводок, закрепленный в рычаге, и микропереключатель, а в механизм ориентации введены два вмонтированные в пиноль с возможностью радиального перемещения упора, одна из поверхнЬстей которых выполнена сферической, причем рычаг, установлен на оси, соосной оси центрального отверстия тяги.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 213523, кл. В 23В 31/40, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для заточки сверл по винтовой поверхности | 1959 |

|

SU129957A1 |

| Устройство для ориентации и зажима деталей под сварку | 1985 |

|

SU1311898A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Рольганг для ориентированной подачи заготовок | 1982 |

|

SU1060546A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Манипулятор разборки облицованных кокилей | 1975 |

|

SU740405A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| Станок для изготовления электрических катушек | 1983 |

|

SU1220021A1 |

Авторы

Даты

1980-10-07—Публикация

1977-04-25—Подача