Изобретение относится к машиностроению, а именно к инструментам для обработки отверстий, и может быть использовано для чистовой и окончательной обработки наружных колец конических роликовых подшипников.

Известны аналогичные инструменты для обработки отверстий, cодержащие корпус с хвостовиком и с установленными в нем с возможностью поворота и соединенные между собой пружинами колодки с закрепленными на них державками, несущими бруски. Однако аналогичные инструменты имеют недостатки: ограниченные технологические возможности и недостаточную технологичность изготовления.

Наиболее близким по своей технической сущности подходит инструмент для обработки отверстий абразивными брусками, включающий корпус с хвостовиком и с установленными в нем с возможностью поворота и соединенные между собой пружинами колодки с закрепленными на них державками, несущими бруски [1] Однако он имеет недостатки, ограниченные технологические возможности, а именно его сложно править и применить для обработки конических поверхностей, и недостаточна технологичность изготовления.

Целью изобретения является расширение технологических возможностей путем обеспечения правки брусков в сжатом состоянии их и путем обеспечения обработки конических отверстий; повышение технологичности его изготовления.

Для достижения названных целей в инструменте для обработки отверстий абразивными брусками, содержащем корпус с хвостовиком и с установленными в нем с возможностью поворота и соединенные между собой пружинами колодки с закрепленными на них державками, несущими бруски, он снабжен запорным механизмом, состоящим из двух ввинчиваемых навстpечу друг другу в корпус винтов с возможностью удаления их после правки брусков, обеспечивающих силовое замыкание колодок на корпус путем контактирования винтов с колодками; колодки выполнены в виде половин цилиндрических втулок, разрезанных по продольной оси симметрии.

Отличительными признаками изобретения являются:

изменение структуры конструкции за счет снабжения ее запорным механизмом;

изменение формы исполнения известных элементов выполнение колодок в виде половин цилиндрических втулок.

Снабжение запорным механизмом позволяет за счет силового замыкания колодок с корпусом производить правку брусков с достаточной жесткостью и точностью, а после правки удалить винты и вести обработку конических отверстий. Выполнение колодок в виде цилиндрических втулок, разрезанных по продольной оси упрощает их изготовление, а следовательно, улучшает технологичность изготовления инструмента.

Сравнение заявляемого инструмента с прототипом позволяет выявить новые ранее неизвестные свойства, приобретаемые инструментом при реализации отличительных признаков. Это позволяет считать отличительные признаки существенными.

Доказательство достижения поставленной цели посредством реализации отличительных признаков. Снабжение винтами запорного механизма, скрепляющими колодки с корпусом как единое целое, позволяет прижать абразивные бруски к корпусу, что расширяет технологические возможности инструмента, т.к. делает возможным и правку абразивных брусков. Исполнение колодок в виде половин цилиндрических втулок упрощает их изготовление, т.к. изготовление втулок с последующей их разрезкой значительно проще и дешевле, нежели изготовление колодок фасонного профиля, как это было в прототипе. Таким образом, доказана возможность достижения поставленных целей посредством реализации отличительных признаков.

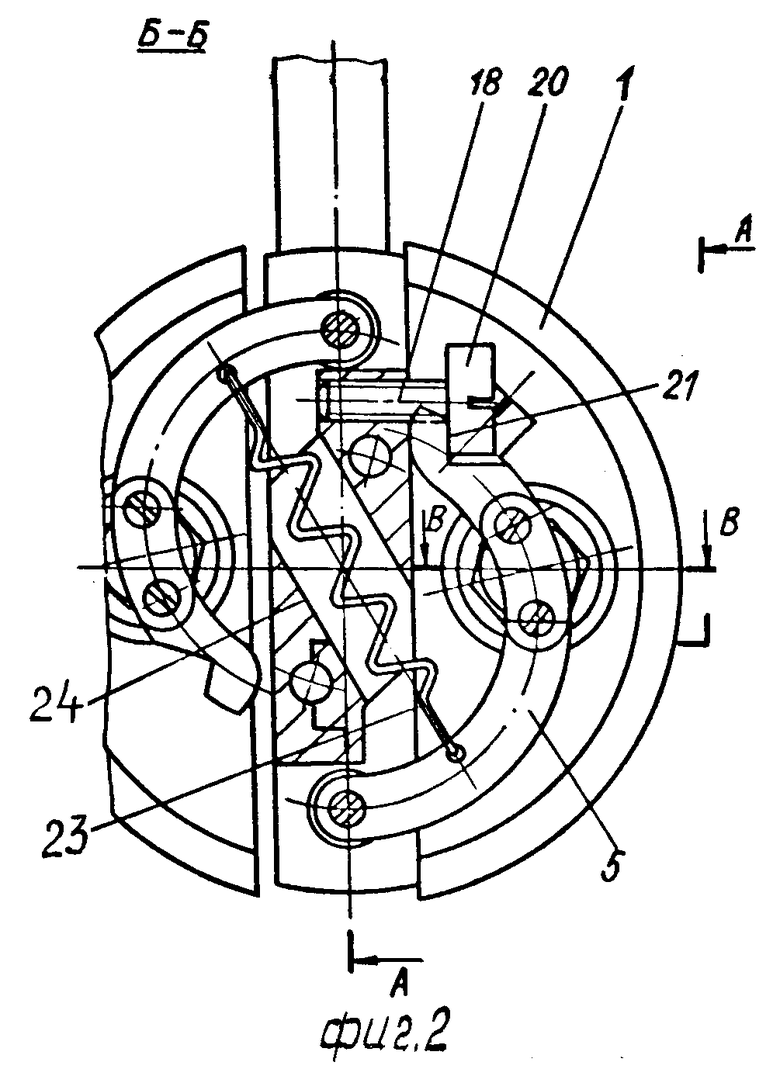

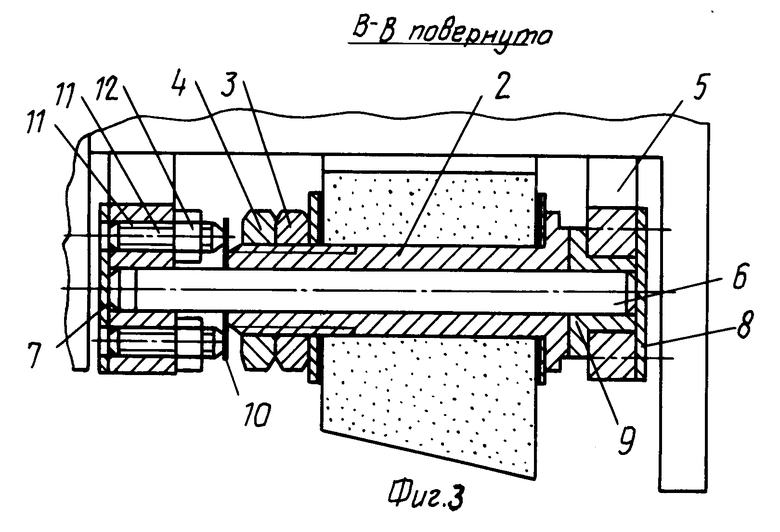

На фиг. 1 показан продольный разрез инструмента по А-А; на фиг. 2 разрез инструмента, по Б-Б на фиг. 1; на фиг. 3 разрез по В-В на фиг. 2; на фиг. 4 разрез по Г-Г на фиг. 1.

Абразивные бруски 1 установлены на державках 2, выполненных в виде планшайб и закрепленных посредством гайки 3 и контргайки 4. Державки 2 установлены на колодках 5 посредством штифтов 6 с возможностью поворота вокруг их осей. Штифты 6 ограничены в осевом направлении крышками 7 и 8, а в радиальном направлении втулкой 9. При этом осевое положение брусков 1 обеспечивается контактированием торцев державок 2 и втулки 9, образующих подпятник, и силовым замыканием посредством плоской пружины 10. Усиление натяжения пружины 10 возможно регулировать посредством винтов 11, установленных в колодках 5. Винты 11 возможно предотвращать от отвинчивания посредством гаек 12. Колодки 5 установлены в корпусе 13 посредством штифта 14 и втулок 15 с возможностью поворота вокруг оси штифта 14. Корпус 13 посредством хвостовика 16 закреплен в шпинделе 17, например, внутришлифовального станка, с возможностью вращения вокруг оси Д-Д шпинделя 17. В корпусе 13 установлены винты 18 и 19, контактирующие головками 20 с площадками 21 колодок 5 и концами 22 с противоположными поверхностями колодок 5. Винты 18 и 19 ввинчены с возможностью их удаления после использования при правке брусков 1. Таким образом, винты 18 и 19 образуют запорный механизм. Колодки 5 соединены между собой пружиной 23 растяжения, пропущенной через радиальное отверстие 24 в корпусе 13, пересекающей ось Д-Д его. Инструмент оснащен устройством для подачи СОЖ в зону контакта абразивных брусков 1 с коническим отверстием 25 обрабатываемой детали 26. Устройство включает распределитель 27, установленный на корпусе 13 с возможностью быть неподвижным при вращающемся инструменте, закрепленный на корпусе 13 посредством пружинного кольца 28, штуцер 29, шланг 30 и уплотнительные кольца 31. Для подачи СОЖ в корпусе 13 выполнены отверстия 32, 33, 34. В колодках 5 установлены грузы 35 с возможностью их замены.

Инструмент для обработки отверстий в динамике. Абразивные бруски 1 необходимой характеристики устанавливаются на державках с прокладками и шайбами, закрепляются гайкой 3 и контргайкой 4. Затем этот комплекс устанавливается между выступами П-образных колодок 5 при снятых крышках 7, 8. Штифт 6 вставляется в отверстие колодок 5 пружины 10, далее продвигается через отверстие в державке 2 и втулки 9. Крышки 7 и 8 устанавливаются на колодках 5 и закрепляются винтами. Винтами 11 регулируется натяжение пружины 10. Положение винтов 11 фиксируется гайками 12. Вращением винтов 19, контактирующих концами 22 с концами колодок 5, регулируют необходимое расположение брусков 1 от оси Д-Д. Ввинчивают винты 18 в корпус 13 до тех пор, пока головки 20 не коснутся площадок 21 на колодках 5. Затягивают винты 18, обеспечивая достаточное силовое замыкание колодок 5 с корпусом 13. Устанавливают инструмент на станок, например, на внутришлифовальный, соединяя его хвостовик 16 со шпинделем 17. Производят правку абразивных брусков 1, формируя необходимый диаметр и угол наклона рабочей поверхности. Винты 18 и 19 вывинчивают. Устанавливают грузы 35 необходимой величины, найденной заранее. Устанавливают деталь 26 на станок. Вводят инструмент во внутрь обрабатываемого отверстия 25. Включают вращение детали 26 и вращение шпинделя 17, а с ним и инструмента в одном направлении. Под действием центробежной силы масс брусков 1, колодок 5 и грузов 35 абразивные бруски 1 отходят от оси Д-Д вращения и прижимаются к обрабатываемой поверхности 25 детали 26. Происходит съем металла. По прошествии заданного времени вращение шпинделя 17 выключается. Под действием пружины 23 колодки 5 и бруски 1 сходятся к оси Д-Д инструмента. Прекращается и вращение детали 26.

Пример реализации инструмента для обработки отверстий абразивными брусками. Необходимо обработать беговую дорожку наружного кольца конического роликового подшипника типа 807813А. Наружный диаметр кольца 110 мм, ширина 24 мм, меньший диаметр беговой дорожки 91,312

Предлагаемый инструмент расширяет технологические возможности и более технологичен по сравнению с известным. На инструмент разработаны рабочие чертежи. Изготовлен опытный образец. Предполагается внедрение на ПО ГПЗ-9 в 1992-93 гг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063323C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ АБРАЗИВНЫМИ БРУСКАМИ | 1992 |

|

RU2053104C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2041050C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2189897C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497649C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2028913C1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| Хонинговальная головка | 1982 |

|

SU1028485A1 |

Область использования: машиностроение, для чистовой и окончательной обработки наружных колец конических роликовых подшипников. Сущность изобретения: державки ограничены в осевом направлении со стороны хвостовика подпятником, а с противоположной стороны запорным механизмом, обеспечивающим силовое замыкание колодок на корпус, а колодки выполнены в виде половин цилиндрических втулок, разрезанных по продольной оси симметрии. 4 ил.

ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ АБРАЗИВНЫМИ БРУСКАМИ, содержащий корпус с хвостовиком и установленные в нем с возможностью поворота и соединенные между собой пружинами колодки с закрепленными на них державками, несущими бруски, отличающийся тем, что инструмент снабжен запорным механизмом, выполненным в виде размещенных в корпусе двух ввинчиваемых навстречу друг другу винтов, установленных с возможностью контакта с колодками, обеспечивающего силовое замыкание последних на корпус, и последующего их вывинчивания, при этом колодки выполнены в виде половин цилиндрических втулок, разрезанных по продольной оси симметрии, а державки ограничены в осевом направлении со стороны хвостовика подпятником, а с противоположной - подпружинены плоской регулируемой пружиной.

| Чертеж из книги Богородицкого Н.Н | |||

| и др | |||

| Технологическое оснащение хонингования | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-12-10—Публикация

1992-07-17—Подача