Изобретение относится к технологии машиностроения, в частности к инструментам для финишной обработки точных отверстий.

Известно устройство для хонингования отверстий с ручным пружинным приводом, перемещения абразивных брусков, содержащее корпус, пружину, воздействующую через разжимной конус на абразивные бруски.

Недостатком этого устройства является необходимость в начале и по окончании цикла хонингования вручную сжимать бруски. Это требует постоянного присутствия оператора и резко снижает производительность обработки.

Известны хонинговальные станки с ЧПУ, которые обладают большими возможностями по гибкому программированию цикла движения хона и перемещения брусков, однако эти станки сложны в эксплуатации.

Целью изобретения является расширение технологических возможностей станков с ЧПУ, позволяющие производить хонингование на этих станках, повышающее конечную точность и чистоту поверхности в отверстиях обрабатываемых изделий.

Это достигается тем, что известный хон, содержащий корпус, пружину, воздействующую через разжимной конус на абразивные или алмазные бруски, устанавливается в оправке с хвостовиком в шпиндель станка с ЧПУ, имеющем пружину зажима оправки, узел отжима оправки с датчиками контроля состояний оправки: "Зажато" - "Отжато".

Чтобы осуществить автоматическое сжатие брусков, в конструкцию хона введена подвижная тяга, расположенная в осевой расточке оправки, подпружиненная относительно нее в осевом направлении, одним концом жестко соединенная с хвостовиком, а другим имеющая возможность контактирования с торцом разжимного конуса. Кроме того, узел разжима оправки дополнительно снабжен датчиком контроля сжатия брусков.

Необходимым условием работы данного устройства является выбор правильного соотношения усилия пружин: усилие пружины, воздействующей на подвижную тягу, должно быть больше в 3-4 раза усилия пружины, воздействующей на разжимной конус хона.

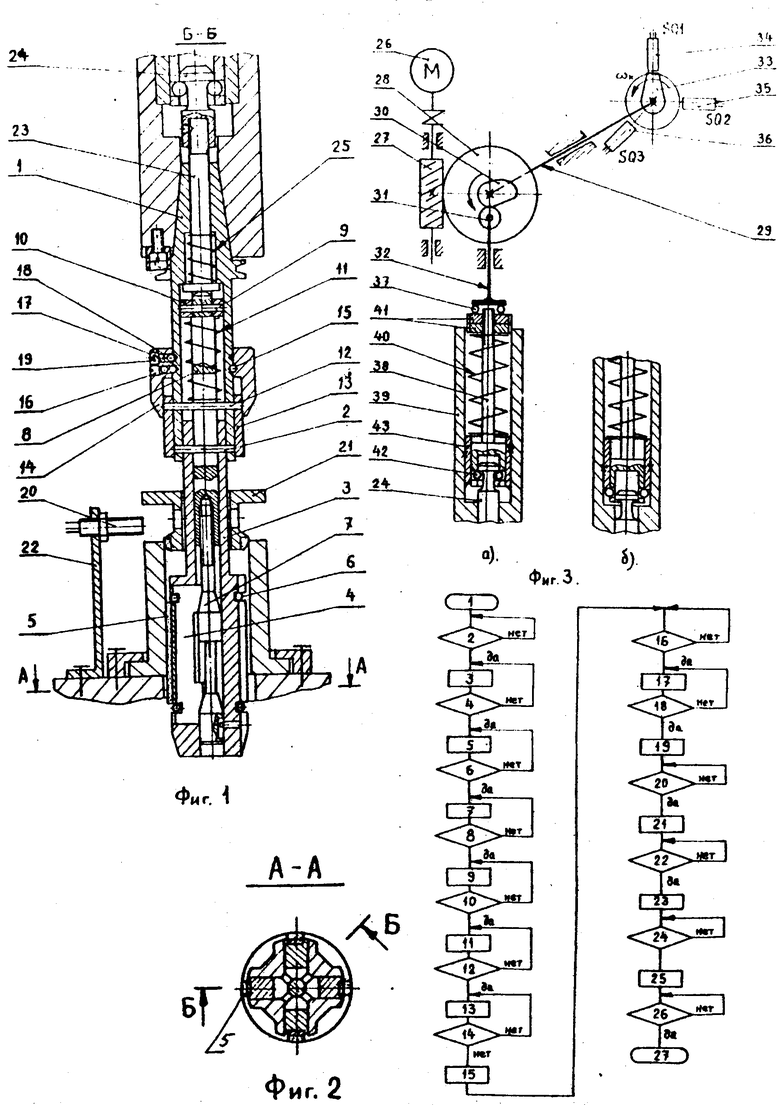

На фиг. 1 показан хон, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема узла отжима оправки и схема расположения датчиков контроля состояний оправки и хона; на фиг. 4 - логическая схема алгоритма работы устройства для хонингования отверстий в составе станка с ЧПУ.

Устройство для хонингования содержит оправку 1, к которой посредством штифта 2 прикреплен корпус 3 хона, где в радиальных пазах установлены колодки 4 с наклепочными абразивными или алмазными брусками 5. Кольцевые пружины 6 постоянно прижимают колодки 4 к разжимному конусу 7, который своим резьбовым участком жестко соединен со стержнем 8. Второй конец стержня 8 посредством штифта 9 жестко соединен с направляющей втулкой 10.

Для настройки рабочего удельного давления при хонинговании служит система, состоящая из пружины 11, воздействующей через втулку 10, штифт 9, стержень 8 на разжимной конус 7. Вторым концом пружина опирается на штифт 12, жестко связанный с резьбовой втулкой 13, перемещаемой на осевом направлении гайкой 14, которая зафиксирована от осевого перемещения шариками 15, установленными в кольцевой беговой дорожке оправки 1 и зажатыми винтом 16.

От самопроизвольного проворота гайку 14 предохраняет шарик 17, последовательно располагаемый в лунках оправки 1 и прижимаемый в них посредством пружины 18 и винта 19. Сигнал на окончание хонингования дает датчик 20, взаимодействующий с падающим калибром 21. Датчик 20 установлен на кронштейне 22, закрепленном на корпусе зажимного приспособления.

В осевой расточке оправки 1 установлена подвижная тяга 23, жестко соединенная с хвостовиком 24, а между уступом расточки и кольцевым выступом подвижной тяги расположена пружина 25.

Узел отжима оправки (фиг. 3) содержит электродвигатель 26, червяк 27, червячное колесо 28, вал 29, на котором размещен эксцентрик 30, воздействующий через ролик 31 на шток 32. С валом 29 связан также кулачок 33, взаимодействующий с датчиками 34, 35 и 36.

Шток 32 через упорный шарикоподшипник 37 воздействует на тягу 38, расположенную в центральном отверстии шпинделя 39. Соосно с тягой 38 установлена пружина 40 зажима оправки, которая упирается в уступ шпинделя и заневолена гайками 41, навернутыми на тягу 38. На конце тяги имеется осевое отверстие, в котором располагается хвостовик 24, контактирующие своей канавкой с шариками 42, расположенными в радиальных отверстиях тяги 38. Шарики 42 перемещаются относительно направляющей втулки 43 за счет фасок, выполненных под углом 45о на нижнем торце данной втулки.

Характеристики пружин 11 и 25 выбраны таким образом, что усилие пружины 25 должно быть больше в 3-4 раза усилия пружины 11, а усилие пружины 40 зажима оправки должно быть в 12-15 раз больше усилия пружины 25.

Описание работы хонинговального устройства начнем с момента, когда хон в сборе с оправкой 1 установлен с магазине станка с ЧПУ. По команде гнездо магазина с хоном устанавливается соосно со шпинделем станка, после чего шпиндельная бабка перемещается вниз. В этот момент эксцентрик 30 через ролик 31 и связанный с ним шток 32 отжимает тягу 38 вниз, при этом шарики 42 находятся вне направляющей втулки 43, поэтому хвостовик 24 свободно проходит в осевое отверстие тяги 35 (см. фиг. 3б). Кулачок 33 воздействует в этот момент на датчик 35. Как только хвостовик 24 займет требуемое положение в шпинделе станка, электродвигатель 26 через червяк 27 и червячное колесо 28 повернет эксцентрик 30 и выведет его из контакта со штоком 32. Тяга 38 под действием пружины 40 переместится вверх, при этом шарики 42 войдут в направляющую втулку 43 и заклинят хвостовик 24 - зажим оправки с инструментом произведен. В этот момент задействован датчик 34.

В данном положении подвижная тяга 23 расположена в крайнем верхнем положении, пружина 25 максимально сжата, стержень 8 с разжимным конусом 7 под действием пружины 11 также находится в крайнем верхнем положении и бруски разжаты, диаметр хона максимален.

Чтобы сжать бруски до диаметра, меньшего диаметра отверстия в заготовке, сообщается вращение электродвигателю 26 до момента воздействия кулачка 33 на датчик 36. В этом положении оправка 1 остается зажатой в шпинделе станка пружиной 40, так как при таком осевом перемещении тяги 38 шарики 42 остаются в направляющей втулке 43 и заклинивание хвостовика 24 сохраняется за счет действия пружины 25.

Подвижная тяга 23 переместится вниз на определенное расстояние, например половину общего хода хвостовика, и заставит переместится вместе с ней разжимной конус 7 благодаря тому, что усилие пружины 25 выбрано в 3-4 раза больше усилия пружины 11. Бруски сожмутся и по программе хон со сжатыми брусками перемещается в обрабатываемое отверстие. Когда бруски полностью войдут в отверстие, дается команда снова на зажим оправки, в результате реверсирования электродвигателя 26 кулачок 33 займет положение напротив датчика 34, при этом тяги 38 и 23 поднимутся, стержень 8 с разжимным конусом 7 пружины 11 также переместится вверх, разжав бруски до соприкосновения с обрабатываемым отверстием. Хону сообщается вращение и возвратно-поступательное движение, абразивные или алмазные бруски начинают производить съем металла. Обработка отверстия заканчивается в момент, когда падающий калибр 21 включит датчик 20, при этом подается команда на сжатие брусков и возврат хона в исходное положение. Последующие действия происходят по описанной процедуре в обратной последовательности.

На фиг. 4 изображена логическая схема алгоритма работы предложенного устройства в составе станка с ЧПУ, оснащенного инструментальным магазином поворотного типа. Операторы схемы имеют следующее функциональное значение:

1; 27 - соответственно начало и конец алгоритма;

2 - проверка условий: шпиндельная бабка в верхнем исходном положении; шпиндель сориентирован; в шпинделе нет оправки с хоном; механизм разжима в положении "Разжато" (SQ2 = 1); нажата кнопка "Пуск цикла";

3 - установить гнездо магазина с хоном соосно со шпинделем станка;

4 - проверка - магазин под шпинделем;

5 - переместить шпиндельную бабку в зону смены инструмента; зажать оправку с хоном (включение двигателя 26 (фиг. 3а) на вращение по часовой стрелке);

6 - проверка - оправка с хоном зажаты;

7 - отключить двигатель 26; отвести магазин из под шпинделя;

8 - проверка - магазин отведен;

9 - включение двигателя 26 на вращение по часовой стрелке;

10 - проверка - хонбруски сжаты (SQ3 = 1);

11 - отключение двигателя 26; ввод хона в отверстие и включение охлаждения;

12 - проверка - хон в нижней части отверстия;

13 - включить: вращение и возвратно-поступательное движение хона и двигатель 26 на вращение против часовой стрелки;

14 - проверка - оправка с хоном зажата (SQ1 = 1);

15 - отключить двигатель 26;

16 - проверка - датчик 20 (фиг. 1) сработал (пробка-калибр);

17 - включить двигатель 26 на вращение по часовой стрелке (сжатие хонбрусков), отключить вращение и возвратно-поступательное движение хона;

18 - проверка сжатия хонбрусков (SQ3 = 1);

19 - отключить двигатель 26 и охлаждение; вывести шпиндельную бабку в верхнее положение;

20 - проверка - шпиндель в верхнем положении;

21 - подвести магазин под шпиндель;

22 - проверка - магазин под шпинделем;

23 - включить двигатель 26 на разжим инструмента;

24 - проверка - инструмент разжат (SQ2 = 1);

25 - отключить двигатель 26; отвести шпиндельную бабку в верхнее положение; отвести магазин из под шпинделя;

26 - проверка - магазин отведен.

Рассмотрим цикл хонингования по фиг. 4. В операторе 1 (в дальнейшем номера операторов оказываются в скобках) проверяются условия пуска цикла хонингования. При выполнении этих условий последовательно выполняются следующие команды:

- подвод магазина под шпиндель (3; 4); перемещение шпинделя в зону смены инструмента, зажим оправки с хоном (5; 6); отключение двигателя 26 и отвод магазина (7; 8).

Затем снова включается электродвигатель 26 на вращение по часовой стрелке (9; 10). При срабатывании путевого датчика контроля сжатия хонбрусков (SQ3 = 1) отключается двигатель 26, хон со сжатыми брусками вводится в отверстие и включается охлаждение (11; 12). В нижнем положении хона включается вращение и возвратно-поступательное движение хона, а также двигатель 26 на вращение против часовой стрелки (13). При срабатывании SQ1 отключается двигатель 26 (14; 15). Происходит хонингование отверстия при зажатом инструменте и разжатых брусках.

В момент достижения требуемого размера срабатывает датчик 20 (фиг. 1) пробки-калибра (16), что вызывает включение двигателя 26 на вращение по часовой стрелке и отключение вращения и возвратно-поступательного движения хона (17). После сжатия брусков (18) отключается двигатель 26, охлаждение и шпиндельная бабка с хоном выводится из детали в верхнее положение (19; 20). Цикл обработки детали заканчивается подводом магазина под шпиндель, включением двигателя 26 на вращение по часовой стрелке (разжим оправки с хоном) (21; 22; 23), отключением двигателя 26, перемещением шпиндельной бабки в верхнее исходное положение и отводом магазина из под шпинделя (24-27).

П р и м е р. Производили обработку отверстия диаметром 32 мм во втулках насоса-дозатора, материал втулки - сталь 18ХГТ ГОСТ 4543-71, цементированные и термообработанные до HRC 59-63. Хон оснащен четырьмя брусками характеристики АС15315/260 100 М1. До хонингования отверстие имело нецилиндричность, требуемую после хонингования. Обработку пpоизводили на станке с ЧПУ модели СС2В05ПМФ4, Стерлитамакского станкозавода. Режимы обработки: Обработали 50 деталей, после хонингования стабильно получали требуемую цилиндричность. Такую точность на станках с ЧПУ подобного типа не удавалось получить. (56) Куликов С. И. и др. Хонингование. М. : Машиностроение, 1973, с. 83.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

| Станок с устройством автоматической смены инструмента | 1987 |

|

SU1472209A1 |

| УСТРОЙСТВО ФИКСАЦИИ ШПИНДЕЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 2008 |

|

RU2386518C1 |

| Способ хонингования | 1991 |

|

SU1781012A1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Многоцелевой станок с ЧПУ и автоматической сменой инструмента | 1987 |

|

SU1502245A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для измерения отверстийВ пРОцЕССЕ ХОНиНгОВАНия | 1979 |

|

SU806385A1 |

| БИБЛИОТК;;-:;А | 1973 |

|

SU365242A1 |

Использование: область финишной обработки точных отверстий. Сущность изобретения: устройство для хонингования, содержащее корпус, пружину, воздействующую через разжимной конус на абразивные бруски, устанавливается в оправке с хвостовиком в шпиндель станка с ЧПУ, имеющего пружину зажима оправки и узел отжима оправки с датчиками контроля состояния оправки: "Зажато" - "Отжато". Для осуществления автоматического сжатия брусков в конструкцию хона введена подвижная тяга, расположенная в осевой расточке оправки, подпружиненная относительно нее в осевом направлении, одним концом жестко соединенная с хвостовиком, а другим концом имеющая возможность контактирования с торцом разжимного конуса. Причем узел отжима оправки дополнительно снабжен датчиком контроля сжатия брусков. При этом усилие пружины, воздействующей на подвижную тягу, должно быть больше в 3 - 4 раза усилия пружины, воздействующей на разжимной конус хона. 4 ил.

УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ, в корпусе хона которого, связанного посредством оправки с хвостовиком со шпинделем, расположен разжимной конус, установленный с возможностью взаимодействия посредством пружины с абразивными брусками, отличающееся тем, что внутри оправки выполнена осевая расточка, а устройство снабжено узлом отжима оправки с датчиками контроля состояния оправки и сжатия брусков, пружиной зажима оправки в шпинделе станка, а также одним концом жестко связанной с хвостовиком тягой, подвижно расположенной в указанной расточке оправки и подпружиненной относительно последней в осевом направлении, причем тяга установлена с возможностью взаимодействия свободным концом с торцом разжимного конуса, а усилие пружины, установленной с возможностью взаимодействия с подвижной тягой, выбрано большим усилия пружины, установленной с возможностью взаимодействия с разжимным конусом.

Авторы

Даты

1994-02-28—Публикация

1992-03-19—Подача