Изобретение относится к технике сварки, в частности к установкам для плазменной сварки с аксиальной подачей плавящегося электрода, и может быть использовано в различных отрас лях промышленности для сварки зтал- лов, а также для наплавки слоев с особыми свойствами на поверхности различных изделий.

Цель изобретения - повышение ка чества сварного соединения за счет расширения ее технологических возможностей.

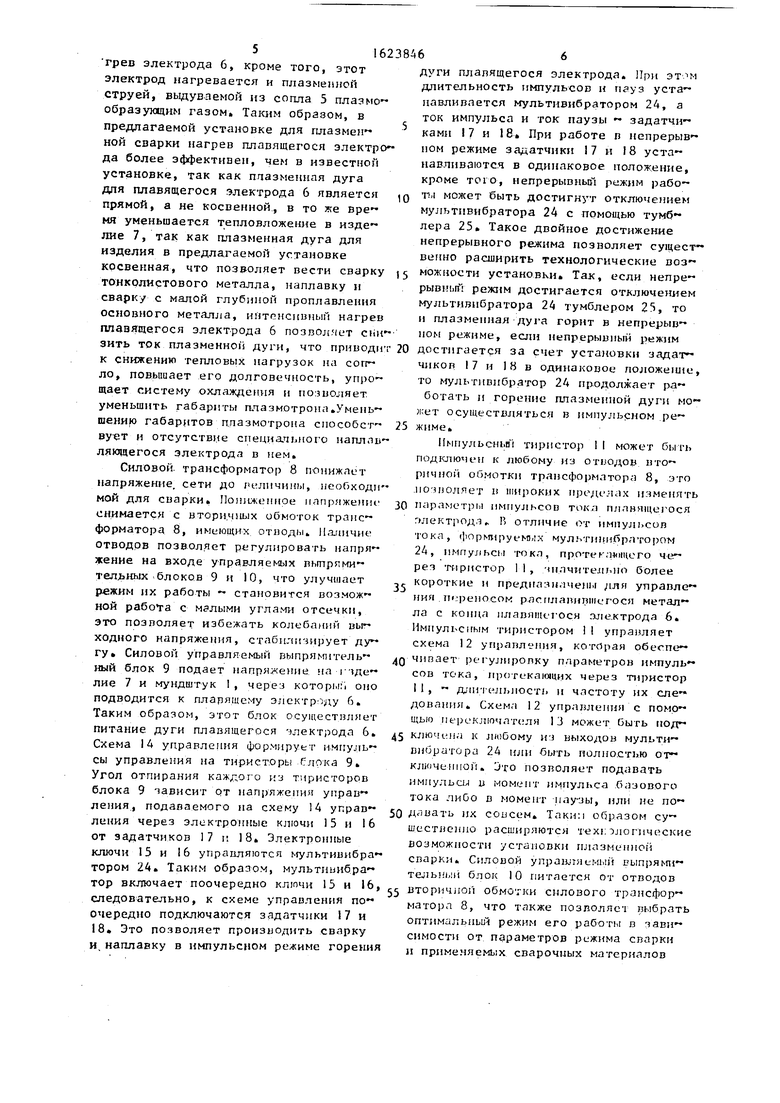

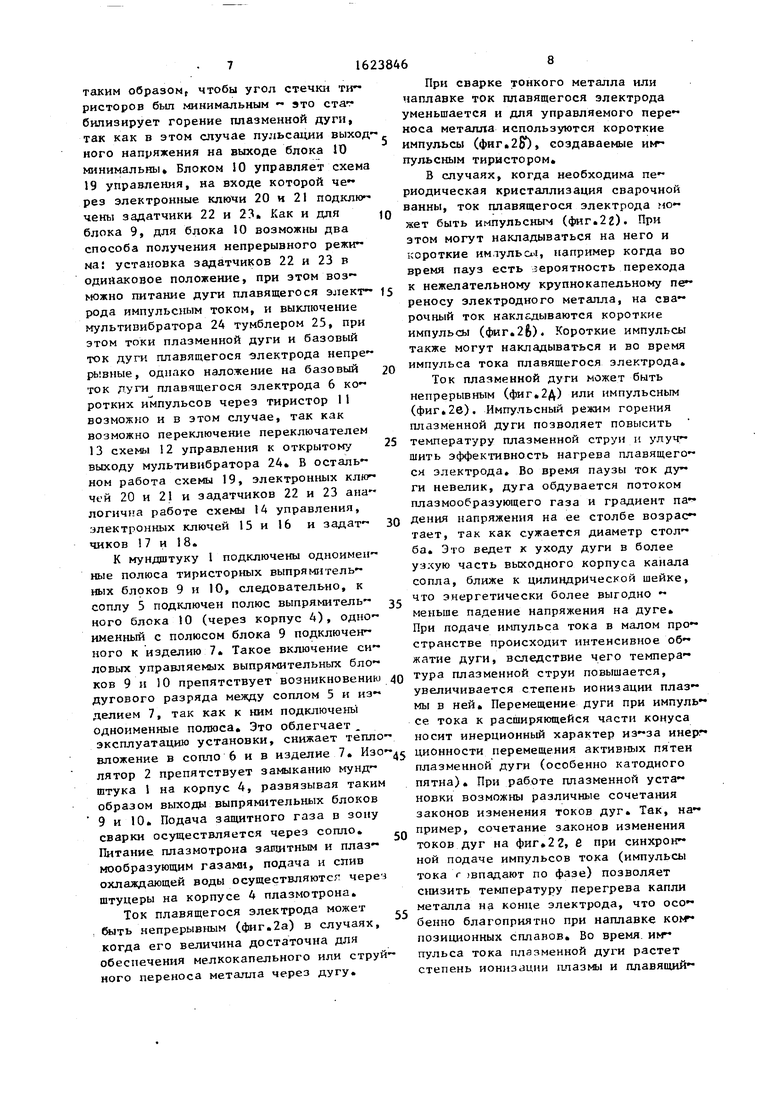

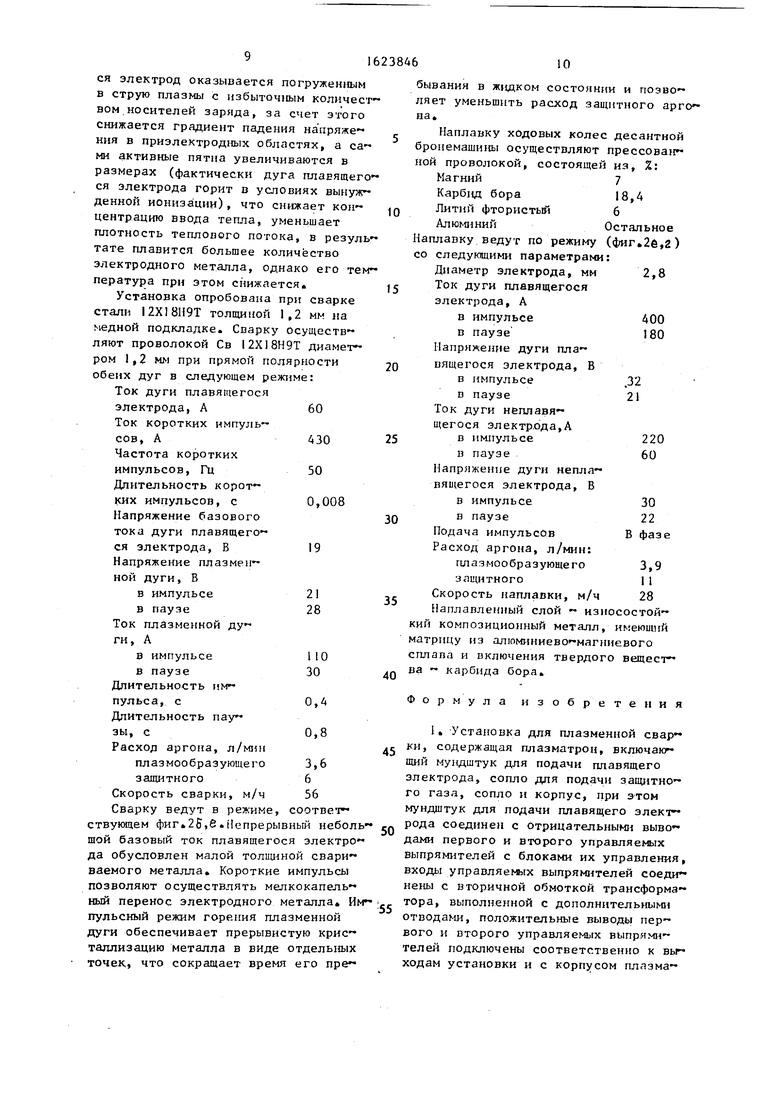

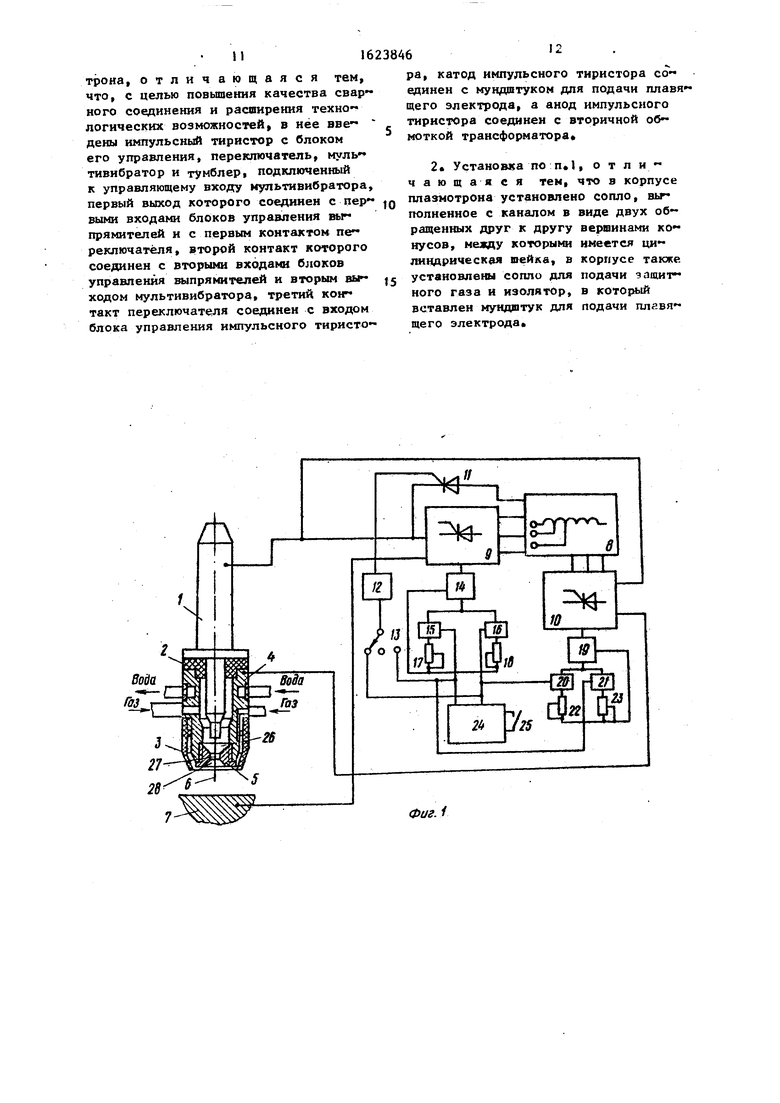

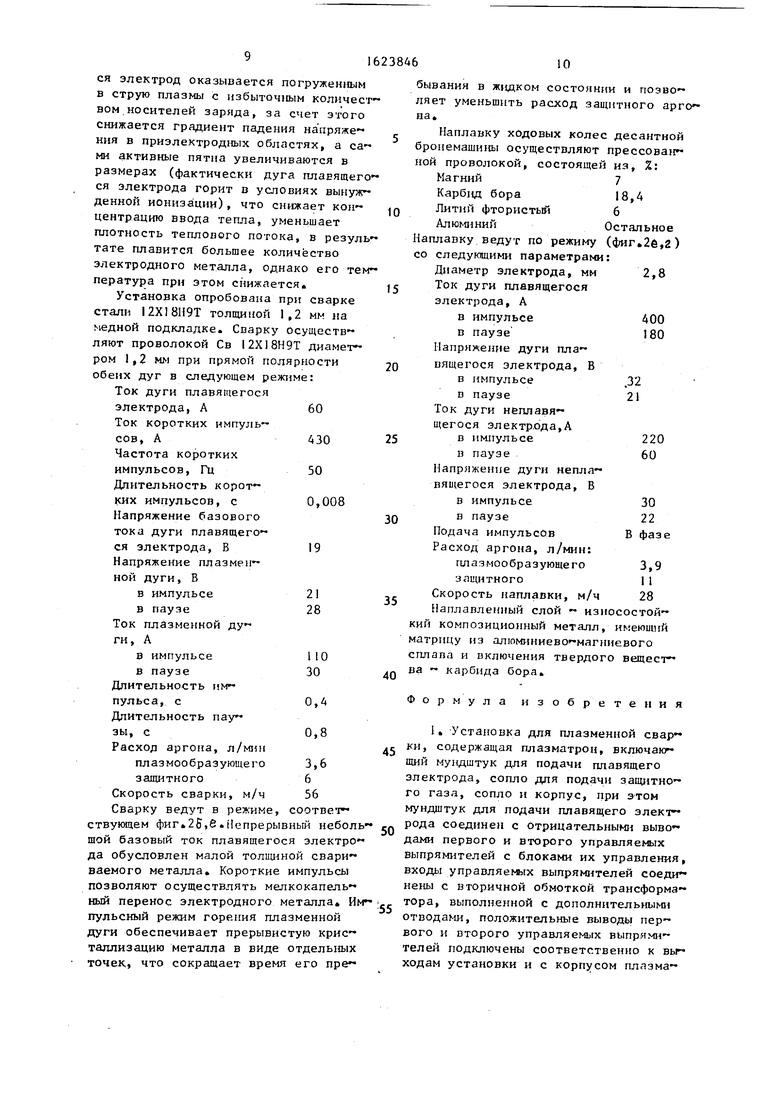

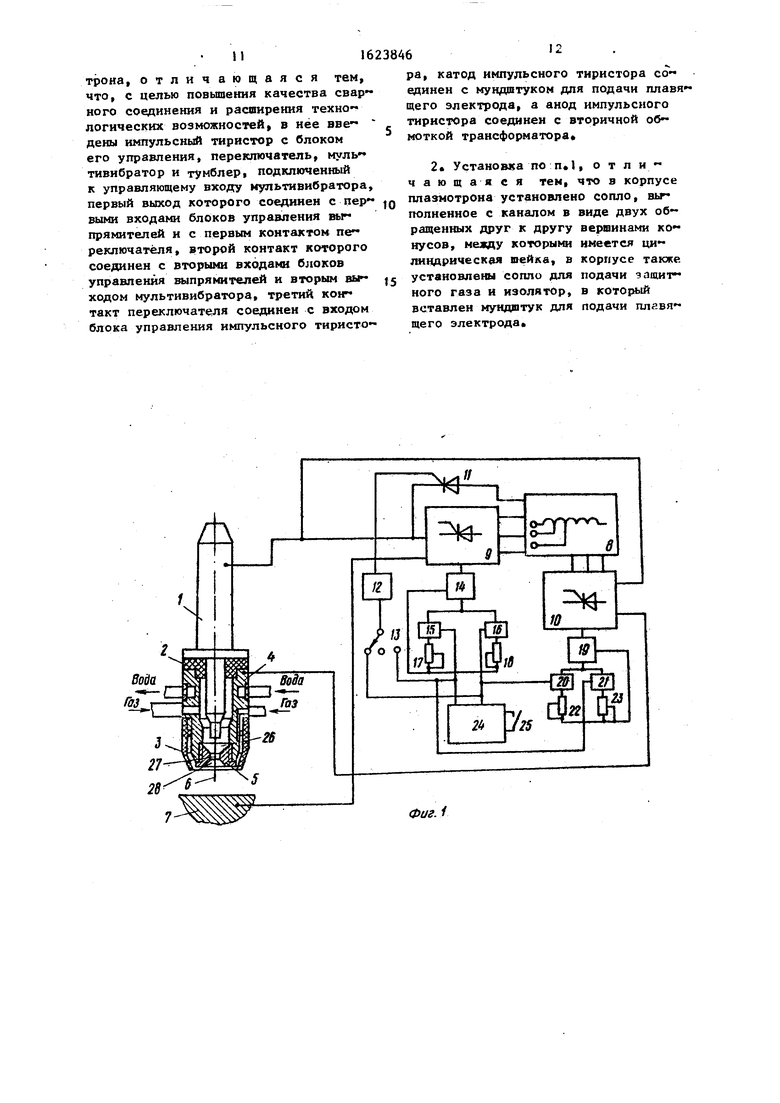

На фиг.) представлена блок-схема установки для плазменной наплавки; на фиг.2 - диаграммы работы установки для плазменной сварки в различных режимах: возможных режимах горения плавящегося электрода (а - г) и возможных режимах горения плазменной дуги (д, е).

Установка для плазменной сварки состоит из мундштука I и соединенного с ним изолятора 2, сопло 3 для подачи защитного газа укреплено на корпусе 4, соединенном с изолятором 2,

С5

31623846

сопло 5 ввернуто в корпус 4, плавя

щийся электрод 6 подается через мундштук 1 к изделию 7, силовой трансформатор 8 имеет отводы от вторичной обмотки, управляемый выпрямительный блок 9 соединен входом с отводами вторичной обмотки, управ - ляемый выпрямительный блок 10 входом подсоединен к отводам вторичной об- мотки силового трансформатора 8, импульсный тиристор 11 входом подключен к вторичной обмотке трансформатора 8 с возможностью подключения к различным отводам, выход тиристора 11 соединен с выходом управляемого выпрямительного блока 9 таким образом, что полярность выхода тиристора 11 совпадает с полярностью вывода выпрямителя 9, с которым он соединен, управляющий электрод тиристора 11 соединен о выходом схемы 12 управления, вход которой соединен с переключателем 13, управляющий вход управляемого выпрямительного блока 9 соединен с выходом схемы 14 управления, вход последней посредством электронных ключей 15 и 16 соединен с задатчиками 17 и 18, управляющий вход управляемо- го выпря л тельного блока 10 соединен с выходом схемы 19 управления, вход схемы 19 управления соединен с помо- лью электронных ключей 20 и 21 с за- дгтчиками 22 и 23, одноименные полюса управляемых выпрямительных блоков

10

15

20

25

30

Установка для плазменной сварки работает следующим образом

Подается питание на силовой транс форматор 8, на выходах тиристорных выпрямительных блоков 9 и 10 появляется напряжение, между соплом 5 и плавящимся электродом 6 возбуждается с помощью высокочастотного разряда дуга. Так как внутренний канал com.л 5 имеет цилиндрическую шейку 27,то возбуждение дуги происходит в зазоре между плавящимся электродом 6 и шей- кой 27 канала сопла 5, так как в этом месте зазор наименьший, возбудившаяся дуга выдувается из шейки 27 струей плазмообразулцего газа в коническую часть 28 канала сопла, обра щенную основанием к изделию 7 Так как эта часть канала сопла коническая и расширяется по мере удаления от цилиндрической шейки 27, то дуга, перемещаясь в направлении от цилиндрической шейки 27 к срезу сопла 5, удлиняется, что ведет к увеличению напряжения на ее столбе. Столб дуги омывается потоком плазмообра- зующего газа, за счет чего формируется плазменная струя, которая для изделия 7 является косвенной. Такое горение дуги обеспечивает ее фиксацию относительно среза сопла 5 на поверхности конуса 28 канала. Пл-азмо образующий газ стремится выдуть дугу в то же время удлинение дуги выэы-

Э и 10 подключены к мундштуку 1, вто- 35 вает повышение мощности на ней и со0

5

0

5

0

Установка для плазменной сварки работает следующим образом

Подается питание на силовой транс форматор 8, на выходах тиристорных выпрямительных блоков 9 и 10 появляется напряжение, между соплом 5 и плавящимся электродом 6 возбуждается с помощью высокочастотного разряда дуга. Так как внутренний канал com.л 5 имеет цилиндрическую шейку 27,то возбуждение дуги происходит в зазоре между плавящимся электродом 6 и шей- кой 27 канала сопла 5, так как в этом месте зазор наименьший, возбудившаяся дуга выдувается из шейки 27 струей плазмообразулцего газа в коническую часть 28 канала сопла, обращенную основанием к изделию 7 Так как эта часть канала сопла коническая и расширяется по мере удаления от цилиндрической шейки 27, то дуга, перемещаясь в направлении от цилиндрической шейки 27 к срезу сопла 5, удлиняется, что ведет к увеличению напряжения на ее столбе. Столб дуги омывается потоком плазмообра- зующего газа, за счет чего формируется плазменная струя, которая для изделия 7 является косвенной. Такое горение дуги обеспечивает ее фиксацию относительно среза сопла 5 на поверхности конуса 28 канала. Пл-азмо образующий газ стремится выдуть дугу, в то же время удлинение дуги выэы-

5 вает повышение мощности на ней и со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой наплавки | 1988 |

|

SU1569133A1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| Способ плазменной сварки металлов плавящимся электродом | 2022 |

|

RU2806358C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И РЕЗКИ МЕТАЛЛА | 2003 |

|

RU2256540C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1999 |

|

RU2165831C2 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2016 |

|

RU2643010C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2009 |

|

RU2429112C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2220034C1 |

Изобретение относится к сварке, а именно к установкам для плазменной сварки с аксиальной подачей плавяще- гося электрода, и может найти применение в различных отраслях промыш- ленности для сварки металлов и наплавки слоев с особыми свойствами на поверхности различных изделий. Цель изобретения - повышение качества сварного соединения за счет расширения ее технологических возможностей. Для этого в установку для плазменной сварки, содержащую плазмотрон, два управляемых выпрямителя с блоками их управления, трансформатор, введены импульсный тиристор с блоком его управления и мультивибратор с тумблером, подключенным к его управляющему входу. Такое построение установки позволяет реализовать различные режимы ее работы - непрерывный, импульсный с совпадением по фазе импульсов обеих дуг или противофазными импульсами, с дополнительным положением коротких импульсов тока на дугу плавящегося электрода в момент импульса или паузе этого тока, сочетание режима непрерывного горения одной из дуг с импульсным режимом горения другой. Это расширяет технологические возможности установки Отсутствие неплапящьгося электрода в плазмотроне существенно уменьшает габариты последнего, сокращает потери энергии в плазмотроне. 1 з.п. ф-лы, 2 нл IS сл ся to со

рой полюс блока 9 подключен к изделию 7, -а второй полюс блока 10 - к корпусу 4, мультивибратор 24 имеет тумблер 25, позволяющий выключать его таким образом, что при выключенном мультивибраторе 24 на одном его выходе постоянно имеется выходное напряжение, а на втором выходе напряженил нет, один выход мультивибрато- чае если дуга по какой-то причине

ра 24 подключен к управляющим входам электронных ключей 16 и 20, а другой выход мультивибратора 24 к управляющим входам электронных ключей 15 и 21, выходы мультивибратора 24 подключены также к переключателю 13 таким образом, что вход схемы 12 управления может быть подключен к любому из выходов мультивибратора 24 либо не подключен ни к одному из них, сопло 5 выполнено с внутренним каналом в виде двух конусов - внутреннего 26 и наружного 28 с цилиндрической шейкой 27 между ними.

50

55

загорается внутри плазмотрона, то она перемещается по внутреннему нусу 26 к шейке как за счет потока плазмообразующего газа, так и согла но принципу минимума Штеенбека, Таким образом, предлагаемая конструкция сопла 5 обеспечивает формирование плачменной струи и обеспечивает стабильное горение дуги в заданном месте После возбуждения дуги между плавящимся электродом 6 и соплом 5 электродное пятно дуги располагаетс на плавящемся электроде 6 Вследств этого осуществляется интенсивный на

главно принципу минимума Штеенбека дуга стремится занять положение как можно ближе к шейке 27 канала сопла 5 Согласно принципу минимума Штеенбека из всех реализуемых в любой системе, режимов горения дуги устойчивым является такой, при котором напряжение на дуге минимально В слу-

0

5

загорается внутри плазмотрона, то она перемещается по внутреннему нусу 26 к шейке как за счет потока плазмообразующего газа, так и соглас но принципу минимума Штеенбека, Таким образом, предлагаемая конструкция сопла 5 обеспечивает формирование плачменной струи и обеспечивает стабильное горение дуги в заданном месте После возбуждения дуги между плавящимся электродом 6 и соплом 5 электродное пятно дуги располагается на плавящемся электроде 6 Вследствие этого осуществляется интенсивный на-

грев электрода 6, кроме того, этот электрод нагревается и плазменной струей, выдуваемой из сопла 5 плаэмо- образукжцим газом. Таким образом, в предлагаемой установке для плазмен- ной сварки нагрев плавящегося электро- да более эффективен, чем в известной установке, так как плазменная дуга для плавящегося электрода 6 является прямой, а не косвенной, в то же время уменьшается тепловложение в изде- лие 7, так как плазменная дуга для изделия в предлагаемой установке косвенная, что позволяет вести сварку тонколистового металла, наплавку и сварку с малой глубиной проплавлення основного металла, интенсивный нагрев плавящегося электрода 6 позволяет снизить ток плазменной дуги, что приводит 20 достигается за счет установки задатк снижению тепловых нагрузок на сопло, повышает его долговечность, упрощает систему охлаждения ц позволяет уменьшить габариты плазмотрона.Умень-

шению габаритов ппазмотрона способст- 25 жиме.

вует и отсутствие специального наплль- Импульсный тиристор II может быть

ляющегося электрода в нем.подключен к любому из отводов втоСиловой трансформатор 8 понижает ричной обмотки трансформатора 8, это напряжение, сети до величины, неоОходн- позволяет и широких продолах изменять мой для сварки. Попиленное напряженно 30 параметры импульсов токл плавящегося

снимается с вторичных обмоток трансформатора 8, имеющих отводы. Наличие отводов позволяет регулировать напряжение на входе управляемых выпрямительных -блоков 9 и 10, что улучшает режим их работы - становится возможной работа с малыми углами отсечки, это позволяет избежать колебаний выходного напряжения, стабилизирует дугу Силовой управляемый выпрямительный блок 9 подает напряжение на гчде- лие 7 и мундштук I, через которые оно подводится к плавящему электроду 6. Таким образом, этот блок осуществляет

питание дуги плавящегося электрода 6. 45 ключена к любому из выходов мультиСхема 14 управления формирует импульсы управления на тиристоры Сдока 9. Угол отпирания каждого из тиристоров блока 9 зависит от напряжения управления, подаваемого на схему 14 управления через электронные ключи 15 и 16 от эадатчиков 17 и 18. Электронные ключи 15 и 16 управляются мультивибратором 24. Таким образом, мультньибравибратора 24 или быть полностью отключенной. Это позволяет подавать импульсы ц момент импульса базового тока либо в момент паузы, или не по- 50 давать их совсем Такн:1 образом су- шествеппо расширяются тех элегические возможности установки плазменной сварки. Силовой управляемый выпрями

тельный блок 10 питается от отводов тор включает поочередно ключи 15 и 16, вторичной обмотки силового трансфер- следовательно, к схеме управления по- маторл 8, что также позволяет выбрать очередно подключаются задатчики 17 и оптимальным режим его работы в зави- 18. Это позволяет производить сварку симости от параметров режима сварки и,наплавку в импульсном режиме горения ,, применяемых сварочных материалов

дуги плавящегося электрода. При длительность импульсов и пауз устанавливается мультивибратором 24, а ток импульса и ток паузы - задатки- ками 17 и 18. При работе в непрерывном режиме задатчнки 17 и 18 устанавливаются в одинаковое положение, кроме TOio, непрерывный режим рабо-

ты может быть достигнут отключением мультивибратора 24 с помощью тумблера 25. Такое двойное достижение непрерывного режима позволяет существенно расширить технологические воз5 можности установки. Так, если непрерывный режим достигается отключением мультивибратора 24 тумблером 2, то и плазменная дуга горит в непрерывном режиме, если непрерывный режим

чиков 17 и 18 в одинаковое положение, то мультивибратор 24 продолжает работать и горение плазменной дуги может осуществляться в импульсном ре5

электрода,. В отличие от импульсов тока, формируемых мультивибратором 24, импульсы тока, протекающего через тиристор 1I, значительно более короткие и предназначены для управления переносом расплавившегося металла с конца плавящегося электрода 6. Импульсным тиристором 11 управляет схема 12 управления, которая обеопе- 0 чнвает регулировку параметров импульсов тока, протекающих через тиристор II, - длительность и частоту их следования. Схема 12 управления с помощью переключателя 13 может быть подвибратора 24 или быть полностью отключенной. Это позволяет подавать импульсы ц момент импульса базового тока либо в момент паузы, или не по- давать их совсем Такн:1 образом су- шествеппо расширяются тех элегические возможности установки плазменной сварки. Силовой управляемый выпрями

10

таким образом, чтобы угол стечки тиристоров был минимальным - это ста билизирует горение плазменной дуги, так как в этом случае пульсации выход- ного напряжения на выходе блока 10 минимальны Блоком 10 управляет схема 19 управления, на входе которой че- рез электронные ключи 20 и 21 подклю- чены задатчики 22 и 23 Как и для блока 9, для блока 10 возможны два способа получения непрерывного режи- ма: установка задатчиков 22 и 23 в одинаковое положение, при этом возможно питание дуги плавящегося элект- 15 рода импульсным током, и выключение мультивибратора 24 тумблером 25, при этом токи плазменной дуги и базовый ток дуги плавящегося электрода непре- рывные, однако наложение на базовый ток Луги плавящегося электрода 6 коротких импульсов через тиристор 11 возможно и в этом случае, так как возможно переключение переключателем 13 схемы 12 управления к открытому выходу мультивибратора 24 В остальном работа схемы 19, электронных ключей 20 и 21 и эадатчиков 22 и 23 аналогична работе схемы 14 управления, электронных ключей 15 и 16 и задат- чиков 17 и 18.

К мундштуку 1 подключены одноименные полюса тиристорных выпрямительных блоков 9 и 10, следовательно, к соплу 5 подключен полюс выпрямительного блока 10 (через корпус 4), одноименный с полюсом блока 9 подключенного к изделию 7 Такое включение силовых управляемых выпрямительных блоков 9 и 10 препятствует возникновению дугового разряда между соплом 5 и изделием 7, так как к ним подключены одноименные полюса Это облегчает ,

При сварке тонкого металла или чаплавке ток плавящегося электрода уменьшается и для управляемого переноса металла используются короткие 5 импульсы (фиг.2$), создаваемые импульсным тиристором

В случаях, когда необходима периодическая кристаллизация сварочной ванны, ток плавящегося электрода может быть импульсным (фиг.2г). При этом могут накладываться на него и короткие имлульсы, например когда во время пауз есть зероятность перехода к нежелательному крупнокапельному пе реносу электродного металла, на сварочный ток накладываются короткие импульсы (фиг.2&). Короткие импульсы также могут накладываться и во время импульса тока плавящегося электрода.

Ток плазменной дуги может быть непрерывным () или импульсным (фиг.2е). Импульсный режим горения плазменной дуги позволяет повысить температуру плазменной струи и улучшить эффективность нагрева плавящего ся электрода Во время паузы ток дуги невелик, дуга обдувается потоком плазмообразующего газа и градиент падения напряжения на ее столбе возрастает, так как сужается диаметр столба. Это ведет к уходу дуги в более узкую часть выходного корпуса канала сопла, ближе к цилиндрической шейке, что энергетически более выгодно - меньше падение напряжения на дуге При подаче импульса тока в малом пространстве происходит интенсивное обжатие дуги, вследствие чего температура плазменной струи повышается, увеличивается степень ионизации плазмы в ней Перемещение дуги при импул се тока к расширяющейся части конуса носит инерционный характер из-за ине

20

25

30

35

40

эксплуатацию установки, снижает тепло- вложение в сопло бив изделие 7. Изо- ционности перемещения активных пятен лятор 2 препятствует замыканию мунд- плазменной дуги (особенно катодного

пятна). При работе плазменной установки возможны различные сочетания законов изменения токов дуг. Так, например, сочетание законов изменения токов дуг на 2, б при синхронной подаче импульсов тока (импульсы тока г шпадают по фазе) позволяет снизить температуру перегрева капли металла на конце электрода, что особенно благоприятно при наплавке композиционных сплавов. Во время импульса тока плазменной дуги растет степень ионизации плазмы и плавящий-

штука 1 на корпус 4, развязывая таким образом выходы выпрямительных блоков 9 и 10. Подача защитного газа в зону сварки осуществляется через сопло. Питание плазмотрона защитным и плаз- мообразующим газами, подача и слив охлаждающей воды осуществляются через штуцеры на корпусе 4 плазмотрона.

Ток плавящегося электрода может быть непрерывным (фиг.2а) в случаях, когда его величина достаточна для обеспечения мелкокапельного или струйного переноса металла через дугу.

10

- а 15 - ю6238468

При сварке тонкого металла или чаплавке ток плавящегося электрода уменьшается и для управляемого переноса металла используются короткие 5 импульсы (фиг.2$), создаваемые импульсным тиристором

В случаях, когда необходима периодическая кристаллизация сварочной ванны, ток плавящегося электрода может быть импульсным (фиг.2г). При этом могут накладываться на него и короткие имлульсы, например когда во время пауз есть зероятность перехода к нежелательному крупнокапельному переносу электродного металла, на сварочный ток накладываются короткие импульсы (фиг.2&). Короткие импульсы также могут накладываться и во время импульса тока плавящегося электрода.

Ток плазменной дуги может быть непрерывным () или импульсным (фиг.2е). Импульсный режим горения плазменной дуги позволяет повысить температуру плазменной струи и улучшить эффективность нагрева плавящегося электрода Во время паузы ток дуги невелик, дуга обдувается потоком плазмообразующего газа и градиент падения напряжения на ее столбе возрастает, так как сужается диаметр столба. Это ведет к уходу дуги в более узкую часть выходного корпуса канала сопла, ближе к цилиндрической шейке, что энергетически более выгодно - меньше падение напряжения на дуге При подаче импульса тока в малом пространстве происходит интенсивное обжатие дуги, вследствие чего температура плазменной струи повышается, увеличивается степень ионизации плазмы в ней Перемещение дуги при импульсе тока к расширяющейся части конуса носит инерционный характер из-за инер-

20

25

30

35

40

о- о- ционности перемещения активных пятен плазменной дуги (особенно катодного

ционности перемещения активных пятен плазменной дуги (особенно катодного

пятна). При работе плазменной установки возможны различные сочетания законов изменения токов дуг. Так, например, сочетание законов изменения токов дуг на 2, б при синхронной подаче импульсов тока (импульсы тока г шпадают по фазе) позволяет снизить температуру перегрева капли металла на конце электрода, что особенно благоприятно при наплавке композиционных сплавов. Во время импульса тока плазменной дуги растет степень ионизации плазмы и плавящий-

ся электрод оказывается погруженным в струю плазмы с избыточным количест вом носителей заряда, за счет этого снижается градиент падения на пряже- ния в приэлектродных областях, а са- ми активные пятна увеличиваются в размерах (фактически дуга плавящего ся электрода горит в условиях вынужденной ионизации), что снижает кон- центрацию ввода тепла, уменьшает плотность теплового потока, в резуль тате плавится большее количество электродного металла, однако его температура при этом снижается.

Установка опробована при сварке стали I2X18H9T толщиной 1,2 мм на медной подкладке. Сварку осуществ- ляют проволокой Св I2X18H9T диамет- ром 1,2 мм при прямой полярности обеих дуг в следующем режиме: Ток дуги плавящегося электрода, А60

Ток коротких импульсов, А430 Частота коротких импульсов, Гц50 Длительность коротких импульсов, с 0,008 Напряжение базового тока дуги плавящегося электрода, В 19 Напряжение плазменной дуги, В

в импульсе21

в паузе28

Ток плазменной дуги, А

в импульсе110

в паузе30

Длительность импульса, с0,4 Длительность паузы, с0,8 Расход аргона, л/мин плазмообразующего 3,6 защитного 6 Скорость сварки, м/ч 56 Сварку ведут в режиме, соответствующем фиг.25,б.Непрерывный неболь шой базовый ток плавящегося электрода обусловлен малой толщиной свариваемого металла Короткие импульсы позволяют осуществлять мелкокапель- ный перенос электродного металла Им пульсный режим горения плазменной дуги обеспечивает прерывистую кристаллизацию металла в виде отдельных точек,, что сокращает время его пребывания в жидком состоянии и позволяет уменьшить расход защитного аргона

Наплавку ходовых колес десантной бронемашины осуществляют прессова} - ной проволокой, состоящей из, %: Магний7

Карбид бора18,4

Литий фтористый 6 АлюминийОстальное

Наплавку ведут по режиму (фиг.2б,2) со следующими параметрами:

Диаметр электрода, мм 2,8 Ток дуги плавящегося электрода, А

в импульсе400

в паузе180

Напряжение дуги плавящегося электрода, В

в импульсе.32

в паузе21

Ток дуги неплавящегося электрода,А

в импульсе220

в паузе60

Напряжение дуги непла- вящегося электрода, В

в импульсе30

в паузе22

Подача импульсов В фазе Расход аргона, л/мин:

плазмообразующего 3,9 защитного11

Скорость наплавки, м/ч 28 Наплавленный слой - износостойкий композиционный металл, имеющий матрицу из алюминиево-магниевого сплава и включения твердого вещества - карбида бора.

Формула изобретения

трона, отличающаяся тем, что, с целью повышения качества сварного соединения и расширения техно логических возможностей, в нее вве- дены импульсный тиристор с блоком его управления, переключатель, нуль тивибратор и тумблер, подключенный к управляющему входу мультивибратора, первый выход которого соединен с пер- выми входами блоков управления выпрямителей и с первым контактом переключателя, второй контакт которого соединен с вторыми входами блоков управления выпрямителей и вторым вы- ходом мультивибратора, третий кон такт переключателя соединен с входом блока управления импульсного тиристора, катод импульсного тиристора соединен с мундштуком для подачи плавя щего электрода, а анод импульсного тиристора соединен с вторичной обмоткой трансформатора

2 Установка по п.1, отличающаяся тем, что в корпусе плазмотрона установлено сопло, выполненное с каналом в виде двух обращенных друг к другу вершинами конусов, между которыми имеется цилиндрическая шейка, в корпусе также установлены сопло для подачи защитного газа и изолятор, в который вставлен мундштук для подачи плавящего электрода.

Фиг. 1

JUUUUUUUL

д

Фаг. 2

| Малаховский В.А | |||

| Плазменная сварка | |||

| Высшая школа, 1987, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Сварка в машиностроении | |||

| М.: Машиностроение, 1979, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

Авторы

Даты

1991-01-30—Публикация

1988-10-25—Подача