Изобретение относится к текстильной промышленности, а именно к ленточным штапелирующим машинам дифференцированного способа разрезания, а также к ленточным машинам для смешивания и разрыва волокон в валичных вытяжных приборах.

Известен вытяжной прибор ленточных машин, содержащий вытяжные блоки, установленные последовательно с образованием зон вытягивания и разрыва волокон и имеющие по одному нажимному валу с эластичным покрытием, прижатому в каждом вытяжном блоке к его двум вытяжным цилиндрам, один из которых по меньшей мере имеет канавки длиной, меньшей длины нажимного вала, и глубиной, предотвращающей прижим волокон ко дну канавки.

Недостаток данного вытяжного прибора состоит в том, что второй цилиндр первого блока с канавками не обеспечивает контроль волокон в момент их разрыва, поскольку силы контроля ограничены условием скольжения волокон по поверхности цилиндра и всегда меньше их прочности на разрыв. Силы разрыва, непостоянные по величине и месту действия, нарушают процесс вытягивания в зоне контроля второго цилиндра, порождают структурную неровноту вырабатываемой ленты. Устранить отрицательное влияние разрываемых волокон путем увеличения давления и, следовательно, повышения контролирующей способности второго цилиндра с периферийными канавками не представляется возможным, т.к. нарушение скольжения волокон наступает раньше, чем достигается предел прочности волокон на разрыв.

Задачей изобретения является создание вытяжного прибора ленточной машины, обеспечивающего повышение качества получаемой ленты за счет периодического увеличения контролирующей способности вытяжных цилиндров в момент разрыва длинных волокон.

Этот технический результат в вытяжном приборе ленточной машины, содержащем вытяжные блоки, установленные последовательно с образованием зон вытягивания и разрыва волокон и имеющие по одному нажимному валу с эластичным покрытием, прижатому в каждом вытяжном блоке к его двум вытяжным цилиндрам, по меньшей мере, один из которых имеет канавки длиной, меньшей длины нажимного вала, и глубиной, предотвращающей прижим волокон ко дну канавок, достигается тем, что по меньшей мере в одной зоне вытягивания канавки выполнены шириной не менее длины дуги контакта вытяжного цилиндра с нажимным валом и расположены параллельно оси или под углом к ней на вытяжном цилиндре задней линии зажима переднего вытяжного блока или на вытяжном цилиндре передней линии зажима заднего вытяжного блока.

Длина участка с канавками на поверхности вытяжного цилиндра меньше длины нажимного вала.

Продольные канавки на поверхности вытяжного цилиндра с указанными размерами по ширине, глубине и длине позволяют освобождать волокнистый холстик для свободного скольжения волокон в процессе вытягивания с последующим зажатием на рифле без сдвига волокон. Период скольжения волокон через канавку используется также для предварительного растяжения длинных волокон, которые в это время будут зажаты другим парным цилиндром в блоке, а период зажатия на рифле для дальнейшего их растяжения и разрыва. При этом исключается влияние разрываемых волокон на другие волокна в зоне контроля цилиндра с продольными канавками, повышается качество ленты по ровноте.

Длина канавок определяет рабочую поверхность цилиндра и должна быть меньше длины нажимного вала настолько, чтобы жесткости крайних участков эластичного покрытия было достаточно для опоры вала при прохождении над канавкой без погружения в ней. Минимальные размеры ширины и глубины канавок определяются из условия размещения в них слоя волокнистого продукта, расположенного на окружности нажимного вала. Расстояние между канавками (ширина рифлей) определяет пятно контакта и силу зажатия волокнистого продукта в момент разрыва длинных волокон.

Параметры продольных канавок позволяют периодически исключать контакт цилиндра с нажимным валом в рабочей зоне и обеспечивать скольжение волокон в процессе вытягивания холста в отличие от прототипа, в котором канавки аналогичного расположения имеют другие параметры для обеспечения постоянного контакта цилиндра с нажимным валом.

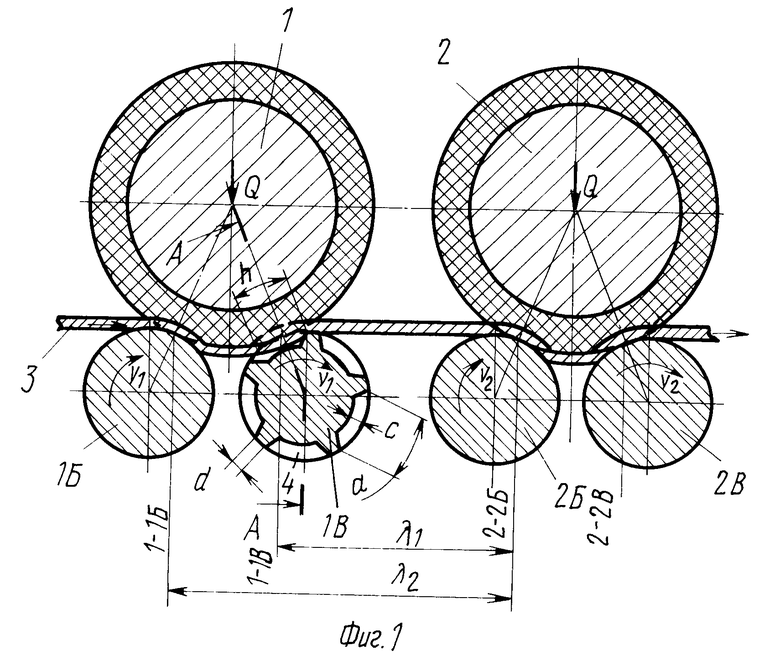

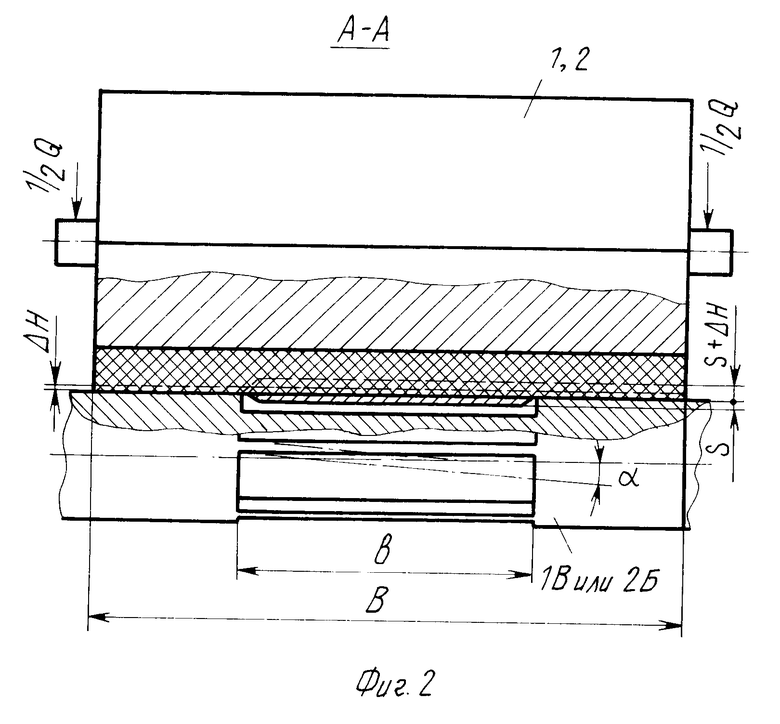

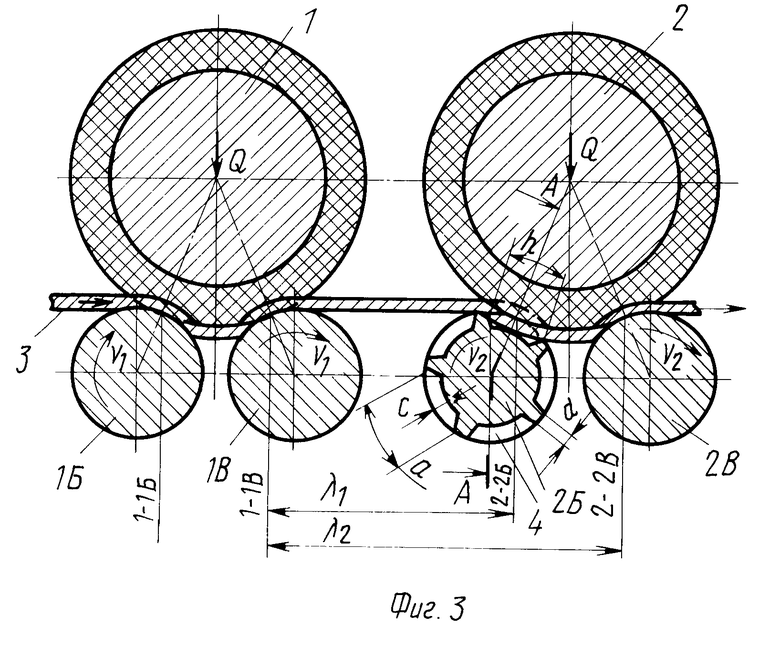

На фиг. 1 изображен продольный разрез вытяжного прибора с периодическим зажатием волокна на задней линии зажима; на фиг.2 разрез А-А на фиг.1; на фиг. 3 продольный разрез вытяжного прибора с периодическим зажатием волокон на передней линии зажима.

Вытяжной прибор ленточной машины, содержит одну зону вытяжки разрыва. Вытяжной прибор содержит два вытяжных блока, где первый из них (питающий) включает сдвоенные вытяжные цилиндры 1Б-1В и нажимной вал с эластичным покрытием 1, а второй (вытяжной) сдвоенные цилиндры 2Б-2В и нажимной вал 2. Нажимные валы 1 и 2 с эластичным покрытием прижимают соответственно к цилиндрам 1Б-1В и 2Б-2В волокнистый продукт 3 силой Q. Нажимной вал 1, периодически охватывая волокнистый продукт толщиной S (фиг.2), имеет деформацию эластичного покрытия крайних участков Δ Н, в рабочей части S+ Δ H, а в поперечном сечении имеет наибольшую дугу контакта с цилиндром 1В-h.

На вытяжном цилиндре 1В, образующем заднюю линию зажима зоны вытяжки-разрыва, выполнены продольные канавки 4 шириной а, глубиной с и длиной b. Параметры канавок находятся в следующей зависимости от деформации эластичного покрытия:

a ≥ h

c ≥ S+ Δ H.

Длина b канавок определяет рабочую часть цилиндра, которая меньше длины В нажимного вала. Расстояние d между канавками равно ширине рифлей.

Вытяжные цилиндры образуют с нажимными валами линии зажима, геометрические центры которых обозначены 1-1Б, 1-1В, 2-2Б, 2-2В, а расстояния между ними λ1 и λ2 определяют разводки зоны вытяжки.

Параметры λ1 и λ2 и отношение скоростей V1 и V2 определяют технологический процесс вытягивания и разрыва волокон.

Вытяжной прибор работает следующим образом.

Волокнистый продукт 3 в виде холстика сдавливается валами первого вытяжного блока и со скоростью V1 передается второму вытяжному блоку, работающему с более высокой скоростью V2, чем первый блок.

Ход ленты до и после вытяжного прибора не рассматривается.

Волокна, достигшие передней линии зажима 2-2Б, начинают переходить на скорость V2 второго вытяжного блока, причем волокна длиной менее λ1 сразу перейдут на скорость V2, а волокна большей длины будут двигаться в зависимости от положения канавок 4 относительно линии зажима на цилиндре 1В. При этом если канавка шириной а перекрывает дугу h, то волокна длиной от λ1 до λ2 будут двигаться со скоростью V2, сдвигаясь относительно цилиндра 1В, а волокна длиной более λ2 будут растягиваться, находясь одновременно под контролем цилиндров 1Б и 2Б. В следующий период, когда рифля d войдет в контакт в нажимным валом на дуге h, скольжение через цилиндр 1В волокон длиной более λ1 прекратится и они начнут растягиваться. За этот период волокна длиной от λ1 до λ2 получат растяжение на участке λ1 в пределах упругой деформации, а волокна длиной более λ2, имеющие предварительное растяжение, получат дополнительное удлинение на участке λ1 и разорвутся. В следующий период прохождения канавки а через дугу h растянутые волокна длиной от λ1 до λ2 снова будут скользить через цилиндр 1В и сокращаться в размерах до снятия напряжений. Таким образом, второй спаренный цилиндр 1В, имеющий глубокие продольные канавки шириной не менее дуги контакта цилиндра с нажимным валом, обеспечивает контроль волокон в момент их разрыва и последующее скольжение холста в процессе вытягивания.

Пример конкретного выполнения вытяжного прибора ленточной машины с периодическим зажатием волокон на передней линии зажима, содержащего одну зону вытяжки-разрыва, показан на фиг.3.

Прибор состоит из двух вытяжных блоков, каждый из которых включает сдвоенные вытяжные цилиндры 1Б-1В и 2Б-2В и нажимные валы 1 и 2, которые прижимают к вытяжным цилиндрам волокнистый продукт 3 силой Q. Эластичное покрытие вала 2 обеспечивает периодический охват волокнистого продукта толщиной S (фиг.2) и имеет деформацию крайних участков Δ Н, в средней части S+ Δ H, а в поперечном сечении наибольшую дугу контакта с цилиндром h. На вытяжном цилиндре 2Б, образующем переднюю линию зажима зоны вытяжки-разрыва, выполнены продольные канавки 4, которые имеют ширину а, глубину с и длину b (фиг.3). Параметры канавок находятся в следующей зависимости от деформации эластичного покрытия

а ≥ h

c ≥ S+ Δ H.

Длина канавок b определяет рабочую часть цилиндра, которая меньше длины В нажимного вала. Расстояние d между канавками равно ширине рифлей.

Вытяжные цилиндры образуют с нажимными валами линии зажима, геометрические центры которых обозначены 1-1Б, 1-1В, 2-2Б, 2-2В, а расстояния между ними λ1 и λ2 определяют разводки зоны вытяжки.

Параметры λ1 и λ2, а также отношение скоростей вытяжных цилиндров V2 и V1 определяют технологический процесс вытягивания и разрыва волокон.

Вытяжной прибор работает следующим образом.

Волокнистый продукт 3 в виде холстика сдавливается валами первого вытяжного блока и со скоростью V1 передается второму блоку, работающему с более высокой скоростью V2, чем первый блок. Ход ленты до и после вытяжного прибора не рассматривается.

Волокна, достигшие линии зажима 2-2Б, начинают переходить на скорость V2 второго вытяжного блока в период прохождения рифли d через дугу контакта h. При этом волокна длиной менее λ1 будут двигаться со скоростью V2, а волокна длиной более λ1 и, находящиеся в зажиме цилиндра 1В, будут растягиваться в пределах упругой деформации. В следующий период, когда канавка шириной а перекроет дугу h, влияние цилиндра 2Б на холст уменьшится, растянутые цилиндром волокна сократятся до нормального состояния. В дальнейшем волокна достигают линии зажима цилиндра 2-2В и полностью переходят на скорость V2, если их длина меньше λ2, то волокна длиной более λ2 будут растягиваться. В период прохождения канавки шириной "а" черед дугу h будут растягиваться на длине λ1, а при прохождении рифли d через дугу h только на длине λ1 будет происходить удлинение волокон и их разрыв. Таким образом, первый спаренный цилиндр 2Б, имеющий глубокие продольные канавки шириной не менее дуги контакта цилиндра с нажимным валом, обеспечивает контроль волокон в момент их разрыва и последующее скольжение холста в процессе вытягивания.

Конкретные примеры выполнения вытяжного прибора показывают эффективность продольных канавок с параметрами, обеспечивающими скольжение холстика по цилиндру передней либо задней линии зажима. Вытяжной прибор, в котором такие канавки выполнены на задней линии зажима, рекомендуется использовать при вытягивании холста из волокон с большими разрывными удлинениями и малой их распрямленностью (параллелизацией), так как период скольжения а-h или период зажатия h усиливается вытяжным блоком на величину вытяжки в зоне. Вытяжной прибор с канавками на передней линии может быть использован при вытягивании волокон с малым разрывным удлинением, хорошо расправленных волокон, так как канавки и рифли на передней линии зажима имеют прямое действие.

Однозонные вытяжные приборы могут быть соединены в многозонные вытяжные приборы для получения большой общей вытяжки. Многозонный вытяжной прибор может состоять из частных зон вытягивания, в которых периодическое зажатие волокна осуществляется только на задних линиях зажима либо только на передних линиях зажима, а также из комбинации таких зон между собой и другими известными вытяжными приборами.

Технический результат, получаемый при использовании вытяжного прибора по изобретению, в котором качество обрабатываемого продукта повышено по линейной ровноте ленты и меньшему перенапряжению волокон в ней, также заключается в более надежной работе механизмов последующих операций технологического процесса и повышении КПД их действия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вытяжной прибор текстильной машины | 1984 |

|

SU1231088A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА В МНОГОЗОННОМ ВЫТЯЖНОМ ПРИБОРЕ | 2001 |

|

RU2213173C2 |

| СПОСОБ УТОНЕНИЯ ВОЛОКНИСТОГО ПРОДУКТА И ВЫТЯЖНОЙ ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023067C1 |

| Однозонный вытяжной прибор текстильной машины | 1985 |

|

SU1286646A1 |

| Вытяжной прибор прядильной машины | 1981 |

|

SU956646A1 |

| Нажимной валик вытяжного прибора текстильной машины | 1985 |

|

SU1323616A1 |

| Вытяжной прибор текстильной машины | 1980 |

|

SU926101A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ВЫТЯГИВАНИЕМ ВОЛОКНИСТОГО ХОЛСТИКА В ВОЛОКНИСТУЮ ЛЕНТУ НА МНОГОВЫПУСКНОЙ ЛЕНТОЧНОЙ МАШИНЕ | 2001 |

|

RU2213172C2 |

| Вытяжной прибор текстильнойМАшиНы | 1979 |

|

SU827634A1 |

| Устройство для контроля линейной плотности волокнистого материала в вытяжном приборе | 1986 |

|

SU1341277A1 |

Использование: текстильная промышленность, ленточные машины. Сущность изобретения: вытяжной прибор содержит вытяжные блоки, последовательно установленные с образованием зон вытягивания волокнистого холстика на ленточной машине и разрыва его волокон. Каждый вытяжной блок имеет по одному нажимному валу с эластичным покрытием, прижатому к двум вытяжным цилиндрам, по меньшей мере один вытяжной цилиндр имеет канавки длиной, меньшей длины натяжного вала, и глубиной, предотвращающей прижим волокон по дну канавки. По меньшей мере в одной зоне вытягивания канавки выполнены шириной не менее длины дуги контакта вытяжного цилиндра с нажимным валом и расположены параллельно оси или под углом к ней на вытяжном цилиндре задней линии зажима переднего вытяжного блока или на вытяжном цилиндре передней линии зажима заднего вытяжного блока. 3 ил.

ВЫТЯЖНОЙ ПРИБОР ЛЕНТОЧНОЙ МАШИНЫ, содержащий вытяжные блоки, установленные последовательно с образованием зон вытягивания и разрыва волокон и имеющие по одному нажимному валу с эластичным покрытием, прижатому в каждом вытяжном блоке к его двум вытяжным цилиндрам, по меньшей мере один из которых имеет канавки длиной меньше длины нажимного вала и глубиной, предотвращающей прижим волокон к дну капнавок, отличающийся тем, что по меньшей мере в одной зоне вытягивания канавки выполнены шириной не менее длины дуги контакта вытяжного цилиндра с нажимным валом и расположены параллельно оси или под углом к ней на вытяжном цилиндре задней линии зажима переднего вытяжного блока или на вытяжном цилиндре передней линии зажима заднего вытяжного блока.

| DE, опубликованная заявка, 2642118, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-10—Публикация

1992-09-16—Подача