Изобретение относится к текстильной промышленности и может быть использовано на ленточных машинах с двумя, тремя и более выпусками.

Известен способ управления вытягиванием волокнистого холстика в волокнистую ленту на двухвыпускной ленточной машине, согласно которому питающий, вытяжной и выпускной цилиндры вытяжного прибора, общие на оба выпуска, кинематически соединяют между собой зубчатыми передачами и с электродвигателем (Техническое описание по монтажу, наладке и эксплуатации ленточной машины Л2-50-2М, завод "Пензтекстильмаш", Пенза, 1989).

Волокнистые холстики, состоящие из нескольких лент, подаются с одинаковой скоростью на обоих выпусках питающими цилиндрами к вытяжным цилиндрам, вытягиваются между ними с одинаковой вытяжкой на обоих выпусках, направляются далее в выпускные валы, вытягиваются (уплотняются) между выпускными и вытяжными цилиндрами, превращаясь в ленту с одинаковой вытяжкой на обоих выпусках, которая транспортируется далее в лентоукладчики.

Недостатком данного способа является очень низкая производительность, поскольку обрыв одной из лент в одном из холстиков на одном из выпусков при нормальном холстике на другом выпуске приводит к остановке всей машины, ее обоих выпусков, для того, чтобы устранить дефект. С другой стороны, настройка машины на требуемый номер (толщину) ленты при заданной толщине холстика требует более длительного простоя машины, поскольку необходимо подобрать требуемые величины вытяжек между цилиндрами, затем подобрать нужные передаточные отношения между шестернями в кинематических соединениях между цилиндрами, затем подобрать нужные шестерни и установить их в конкретное кинематическое соединение. Поэтому такой способ управления вытягиванием очень трудоемок и резко снижает производительность многовыпускной ленточной машины, коэффициент полезного времени (КПВ) которой не превышает 66÷70%.

Известен способ управления вытягиванием волокнистого холстика в волокнистую ленту, согласно которому питающий и вытяжной цилиндры вытяжного прибора ленточной машины кинематически соединяют между собой и электрически с тахогенераторами, подключая последние к устройствам контроля скоростей и вытяжки и автоматически управляя параметрами кинематических соединений проскальзыванием сцеплением в муфтах (SU 896090 А, 07.01.1982).

В данном способе при кинематическом соединении цилиндров с единственным приводом автоматически поддерживают заданную вытяжку, изменяя сцепление в соединениях, при этом изменение (увеличение или уменьшение) общей вытяжки (отношения скоростей между цилиндрами) задают без останова машины путем изменения опорного напряжения.

Для многовыпускной (двухвыпускной) ленточной машины такой способ также неприемлем из-за малого КПВ, операционности и невозможности обеспечить равномерность ленты на всех выпусках, например двух, одновременно.

Известен способ управления вытягиванием волокнистого холстика в ленту, согласно которому вытяжной цилиндр кинематически жестко соединяют с приводом (электродвигателем), питающий цилиндр кинематически соединяют с устройствами контроля скорости и вытяжки и эти устройства электрически подключают к блоку управления привода (электродвигателя) питающего цилиндра (SU 846616 А, 25.07.1981).

В данном способе сигнал с датчика толщины сравнивают с заданным в блоке управления или сравнения, разность между сигналами усиливают и управляют частотой вращения питающего цилиндра. В этом случае происходит автоматическое управление вытяжкой между цилиндрами. При постоянной скорости вытяжного цилиндра увеличение толщины ленты автоматически через датчик уменьшает скорость вращения питающего цилиндра, подача холстика замедляется, вытяжка между цилиндрами возрастает. Это допустимо для одновыпускной ленточной машины, где один питающий цилиндр на один вытяжной цилиндр и один выпускной цилиндр и каждый из них взаимодействует с одним холстиком и одной лентой. На многовыпускной ленточной машине каждый из этих цилиндров взаимодействует с числом холстиков и, соответственно, лент, равным числу выпусков. В этом случае изменение толщины ленты или холстика на одном выпуске и соответствующее автоматическое срабатывание механизма изменения вытяжки, несомненно, приведет к ненужному изменению вытяжки на других выпусках. Например, на двухвыпускной ленточной машине с правой стороны вытягивание холстика в ленту идет с нужной толщиной ленты, а с левой стороны обрывается одна из лент в холстике. Датчик зафиксирует уменьшение толщины ленты, система автоматически уменьшит скорость вращения питающего цилиндра, уменьшится и вытяжка ленты с левого выпуска и войдет в заданные по толщине пределы. Но поскольку цилиндры, а значит и вытяжка, являются общими для обоих выпусков, то уменьшится вытяжка и на правом выпуске машины. Следовательно, лента с правого выпуска при этом пойдет в брак. Такой способ неприемлем для многовыпускных ленточных машин. Кроме того, наличие одного датчика и одного управляемого привода не позволяет управлять вытягиванием одновременно двумя цилиндрами.

Наиболее близким аналогом заявленного изобретения является известный способ автоматического управления вытягиванием волокнистого холстика в волокнистую ленту на многовыпускной ленточной машине, согласно которому взаимодействующие с холстиком питающий и вытяжной цилиндры разделяют между собой так, что их число равно числу выпусков машины, кинематически соединяют питающий и вытяжной цилиндр так, что каждая пара питающего и вытяжного цилиндров одного выпуска независима от другой пары питающего и вытяжного цилиндров другого выпуска, объединяют каждую пару питающего и вытяжного цилиндров отдельным для нее управляемым приводом с возможностью вращения пары одного выпуска независимо от пары другого выпуска, единый на все выпуски и взаимодействующий с лентой выпускной цилиндр кинематически соединяют с собственным управляемым приводом, скорость выпускного цилиндра устанавливают предварительно и постоянной и размещают датчики скорости цилиндров и после выпускного цилиндра - датчики толщины ленты (СН 685164 А5, 13.04.1995).

Однако в данном способе кроме большой сложности схемы автоматического управления и сложности ее управления не обеспечивается автоматическое управление скоростями всех электродвигателей одновременно в зависимости от сигналов с датчиков и такая схема дает неодинаковую точность управления. Кроме того, осуществление непрерывного изменения скоростей увеличивает динамические нагрузки в передачах к питающему цилиндру и в самом цилиндре, снижает надежность и долговечность кинематической цепи и быстродействия управления из-за большой инерционности.

Задачей изобретения является создание способа автоматического управления вытягиванием волокнистого холстика в волокнистую ленту на многовыпускной ленточной машине, обеспечивающего получение технического результата, состоящего в упрощении обслуживания машины и в обеспечении одинаковой точности автоматического управления вытягиванием на всех выпусках.

Этот технический результат в способе автоматического управления вытягиванием волокнистого холстика в волокнистую ленту на многовыпускной ленточной машине, согласно которому взаимодействующие с холстиком питающий и вытяжной цилиндры разделяют между собой так, что их число равно числу выпусков машины, кинематически соединяют питающий и вытяжной цилиндры так, что каждая пара питающего и вытяжного цилиндров одного выпуска независима от другой пары питающего и вытяжного цилиндров другого выпуска, объединяют каждую пару питающего и вытяжного цилиндров отдельным для нее управляемым приводом с возможностью вращения пары одного выпуска независимо от пары другого выпуска, единый на все выпуски и взаимодействующий с лентой выпускной цилиндр кинематически соединяют с собственным управляемым приводом, скорость выпускного цилиндра устанавливают предварительно и постоянной и размещают датчики скорости цилиндров и после выпускного цилиндра - датчики толщины ленты, достигается тем, что в каждой паре соединяют с ее управляемым приводом вытяжной цилиндр, перед питающими цилиндрами размещают датчики толщины холстика, а блок управления управляемого привода выпускного цилиндра электрически соединяют с датчиком скорости выпускного цилиндра через блок сравнения, входы которого электрически соединяют со всеми датчиками, а выходы - со всеми блоками управления приводов для обеспечения требуемого преобразования входящих на блок сравнения электрических сигналов в выходящие на блоки управления всеми приводами сигналы одновременно, причем величину вытяжки между каждым из вытяжных цилиндров и выпускным цилиндром устанавливают предварительно неодинаковой или одинаковой или в процессе вытягивания ее изменяют независимо одна от другой.

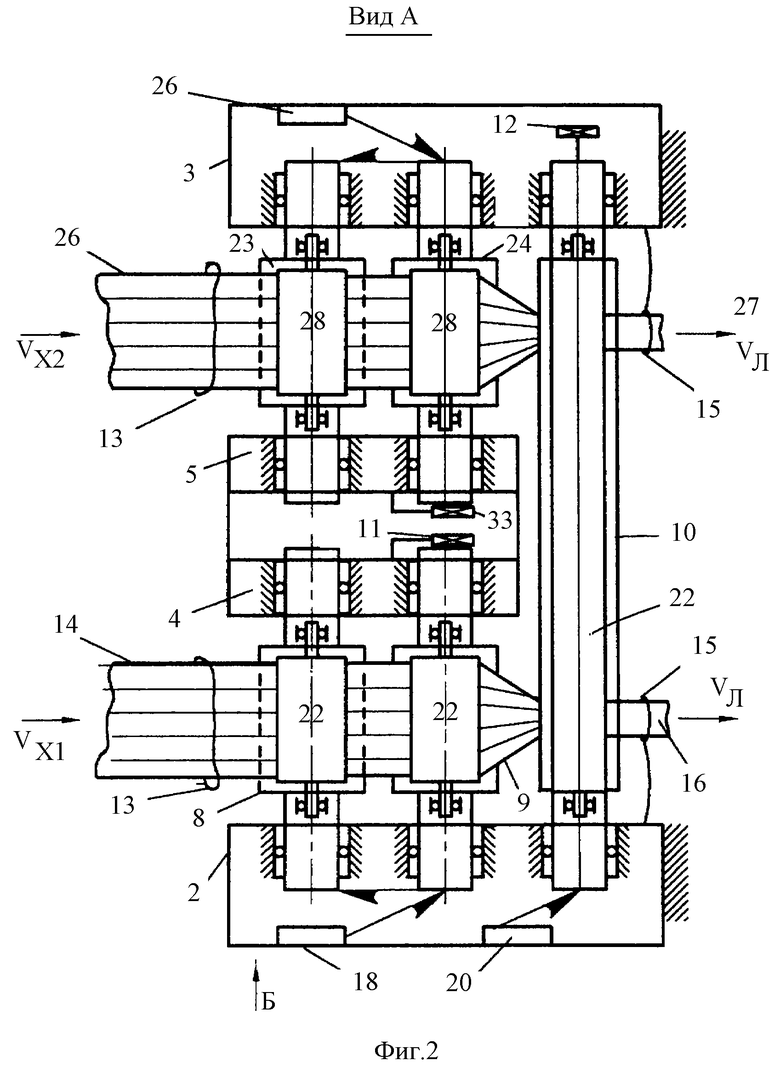

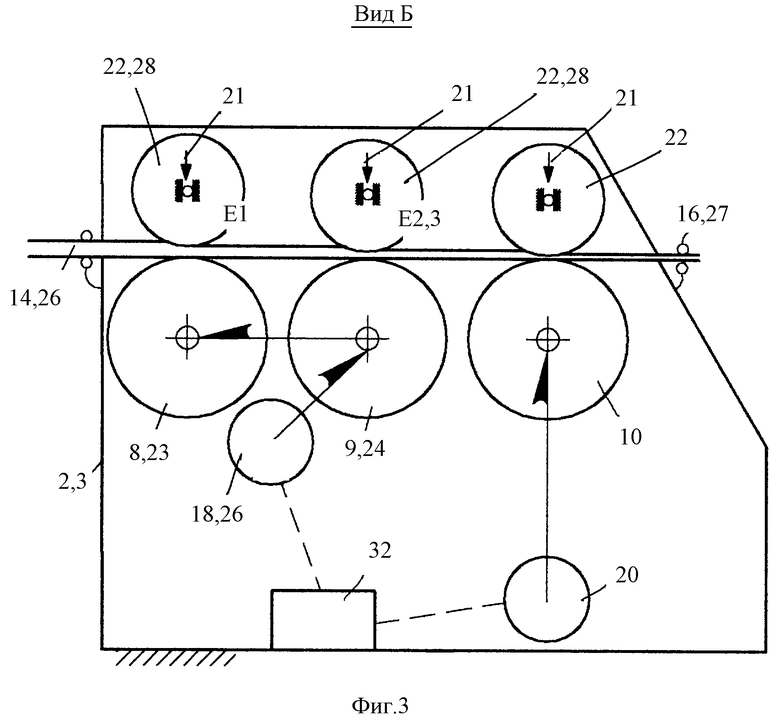

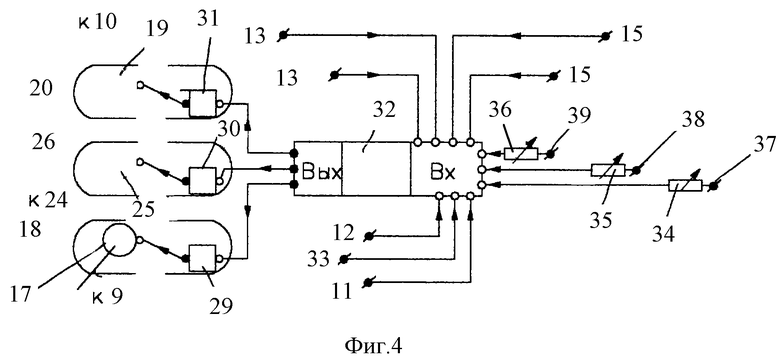

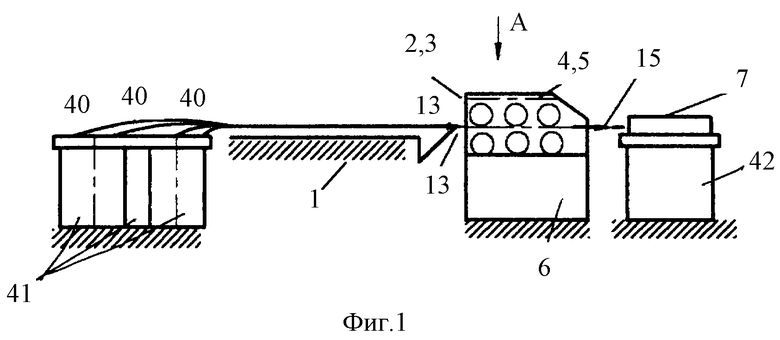

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема многовыпускной, в частности двухвыпускной, ленточной машины в плане; на фиг. 2 - вид А на фиг.1, компоновочная схема узла вытягивания холстика в ленту с цилиндрами, приводами и датчиками; на фиг.3 - вид Б на фиг.1, технологическая схема вытягивания холстика в ленту; на фиг.4 - схема автоматического управления процессом вытягивания холстика в ленту.

Двухвыпускная ленточная машина содержит две рамки питания 1, два вытяжных прибора, размещенных между коробками 2 и 3 и стойками 4 и 5, которые жестко закреплены на основе 6, и два лентоукладчика 7 (фиг.1).

Вытяжной прибор первого выпуска двухвыпускной ленточной машины содержит установленные параллельно друг другу питающий 8, вытяжной 9 и выпускной 10 цилиндры, закрепленные в коробке 2 и стойке 4 с возможностью вращения. К вытяжному цилиндру 9 и выпускному цилиндру 10 подсоединены датчики скорости 11 и 12, например тахогенераторы, перед питающим цилиндром 8 установлен датчик толщины 13 холстика 14, а после по ходу вытягивания выпускного цилиндра 10 размещен датчик толщины 15 ленты 16. Цилиндры 8 и 9 кинематически жестко соединены между собой, например шестернями, зубчатыми ремнями и т.д., цилиндр кинематически жестко, например клиновыми ремнями, соединен с двигателем 17 управляемого привода 18, а выпускной цилиндр 10 аналогично соединен с электродвигателем 19 управляемого привода 20 (элементы крепления не показаны). Сверху к цилиндрам 8, 9 и 10 поджаты, например, пружинами 21 нажимные валики 22.

Вытяжной прибор второго выпуска машины аналогично состоит из цилиндров 23, 24 и того же выпускного цилиндра 10, смонтированных в коробке 3 и стойке 5. Цилиндры 23 и 24 кинематически жестко соединены между собой, а цилиндр 24 аналогично соединен с электродвигателем 25 управляемого привода 26, при этом датчик толщины 13 холстика 26 и датчик толщины 15 ленты 27 размещены аналогично первому выпуску. К цилиндрам 23 и 24 сверху поджаты нажимные валики 28.

Таким образом, на два выпуска двухвыпускной ленточной машины смонтирован один выпускной цилиндр 10, два питающих цилиндра 8 и 23, смонтированных соосно друг другу, и два соосно расположенных вытяжных цилиндра 9 и 24. Оси всех цилиндров параллельны.

Управляемые приводы 18, 20 и 26 включают в себя электродвигатели 17, 19, 25, электрически соединенные с блоками управления 29, 30, 31, при этом электродвигатели и блоки управления могут быть одинаковыми или разными (фиг.4). Входы блоков управления 29, 30, 31 электрически соединены с выходами блока сравнения 32, например, контроллером на базе микропроцессора. С одной стороны входы блока сравнения 32 электрически соединены с датчиками 13 и 15, с другой стороны аналогично соединены с датчиками скорости 11, 12, 33 и, например, через потенциометры 34, 35, 36 с источниками опорного напряжения или тока 37, 38, 39, число которых равно числу управляемых приводов 18, 20, 26.

Способ управления вытягиванием на многовыпускной, в частности двухвыпускной, ленточной машине осуществляют следующим образом.

Волокнистая лента 40 из тазов 41 по рамке питания 1 в виде холстиков 14 и 26. взаимодействуя с датчиками толщины 13 холстиков, поступает в вытяжные приборы машины, размещенные между коробками 2 и 3 в стойках 4 и 5. Проходя через зажимы между питающими цилиндрами 8 и 23 и нажимными валиками 22 и 28 и между вытяжными цилиндрами 9 и 24 и нажимными валиками 22 и 28 и далее между выпускным цилиндром 10 и нажимным валиком 22, холстики 14 и 26 вытягиваются (утоняются) в ленту 16 и 27 на каждом выпуске (фиг.2 и 3). Ленты 16 и 27, взаимодействуя с датчиками толщины 15 ленты, поступают далее в лентоукладчики 7 (два лентоукладчика на два выпуска) и укладываются в текстильные тазы 42 (фиг.1). На первом выпуске цилиндр 9 приводится в движение от управляемого привода 18, на который электрический сигнал управления поступает с выхода блока сравнения 32. От цилиндра 9 жесткой кинематической связью приводится во вращение цилиндр 8. Вытяжка Е1 между цилиндрами 8 и 9 постоянна, то есть отношение скоростей цилиндров 8 и 9 постоянно, при этом скорость цилиндра 9 всегда больше скорости цилиндра 8. На втором выпуске машины - аналогично. Цилиндр 24 приводится в движение от управляемого привода 26, от цилиндра 24 приводится в движение цилиндр 23 с постоянной величиной вытяжки Е1, скорость цилиндра 24 всегда больше скорости цилиндра 23. Электрический сигнал управления скоростью на управляемый привод 26 подается со второго выхода блока сравнения 32. Выпускной цилиндр 10 приводится во вращение от отдельного (третьего) управляемого привода 20 по сигналу управления, который подается с третьего выхода блока сравнения 32 (фиг.4). Скорость выпускного цилиндра 10 всегда больше скоростей цилиндров 9 и 24. Вследствие этого между цилиндрами 9 и 10, 24 и 10 происходит окончательное вытягивание холстиков 14 и 26 в ленты 16 и 27. Вытяжка Е2 между цилиндрами 9 и 10 может отличаться от вытяжки Е3 между цилиндрами 24 и 10, то есть в общем случае Е2^Е3. Общая вытяжка на первом выпуске равна произведению E1•E2 и равна степени утонения холстика 14 в ленту 16, то есть E1•E2 равно отношению толщины холстика 14 к толщине вытянутой после выпускной цилиндра 10 ленты 16; соответственно на втором выпуске машины: E1•Е3 равно отношению толщины холстика 26 к толщине вытянутой после выпускного цилиндра 10 ленты 15. Общие величины вытяжек определяются также через скорости VX1 и VX2 питающих цилиндров (скорости входа холстиков 14 и 26 в питающие цилиндры 8 и 23) и скорость VЛ выпускного цилиндра 10 (скорость выпуска лент 16 и 27 из выпускного цилиндра). Для первого выпуска общая вытяжка равна VX1/VЛ, для второго выпуска общая вытяжка равна VХ2/VЛ. Сигналы датчиков 13 и 15 сравниваются в блоке сравнения 32 на каждом выпуске, а сигналы датчиков скорости 11 и 12 сравниваются с величинами опорного напряжения источника 37, сигналы датчиков скорости 12 и 33 с величинами опорного напряжения источника 38, управляя соответственно скоростью цилиндров 9 и 24 в зависимости от изменений толщины холстиков 14 и 26 на питании относительно толщины ленты 16 и 27. Опорное напряжение источника 39 и сигнал датчика скорости 33 преобразуются в блоке сравнения 32 в сигнал управления выпускным цилиндром 10, скорость которого в процессе вытягивания поддерживают постоянной. Этот сигнал подается на электродвигатель 19 через блок управления 31 (фиг.2 и 4). Таким образом, скорость VЛ лент на выпускном цилиндре 10 остается постоянной для всех выпусков.

Толщина волокнистых холстиков неодинакова по его длине. С увеличением толщины холстика, например холстика 14, отношение сигналов датчиков 13 и 15 на этом выпуске возрастает, уменьшая скорость цилиндра 9 по каналу: блок сравнения 32 --> блок управления 29 --> электродвигатель 17. Если на втором выпуске машины толщина холстика 26 уменьшается, то уменьшится и отклонение соотношения толщин холстика 26 и ленты 27 на этом выпуске, сигнал, являющийся управляющим в блоке сравнения 32, увеличивает скорость цилиндра 24 по каналу: блок сравнения 32 --> блок управления 30 --> электродвигатель 25, вытяжка между цилиндрами 24 и 10 уменьшается, а лента 27 на выпуске остается по толщине неизменной.

Опорным напряжением источника 37 вместе с сигналом датчика скорости 11 предварительно задают нужную скорость цилиндра 9 для требуемой вытяжки холстика 14 и толщины ленты 16 на первом выпуске. Опорным напряжением источника 38 вместе с сигналом датчика скорости 12 предварительно задают нужную скорость цилиндра 24 для требуемой вытяжки холстика 26 и толщины ленты 27 на втором выпуске. Опорным напряжением источника 39 вместе с сигналом датчика скорости 33 задают постоянную скорость цилиндра 10 и, следовательно, постоянную скорость выпуска лент 16 и 27. Эта скорость остается постоянной в процессе вытягивания. Сигналы с датчиков 13 и 15 толщин холстиков и лент для каждого из выпусков корректируют скорости цилиндров 9 и 24, а значит и величину вытяжки холстиков 14 и 26 в случаях изменения толщины холстиков.

Первоначальные величины вытяжек на выпусках могут быть установлены разными путем подачи разных опорных напряжений источников 38 и 39 на входе блока сравнения 32. В этом случае на одном из выпусков при постоянной скорости выпускного цилиндра 10 и одинаковой толщине холстиков 14 и 26 на одном из выпусков вытянутая лента будет тоньше, чем нужно, например, для получения пряжи, а на другом - толще, чем нужно, например, для получения ровницы.

За счет разделения питающего и вытяжного цилиндров так, что их число равно числу выпусков машины, например для двухвыпускной машины -цилиндры 8 и 23, 9 и 24, кинематического соединения их между собой попарно жестко (цилиндр 8 с цилиндром 9, цилиндр 23 с цилиндром 28), а один из них в каждом выпуске, например цилиндры 9 и 24, с управляемым приводом 18 и 26 при едином на все выпуски выпускном цилиндре 10, кинематически соединенном с отдельным управляемым приводом 20, соединения управляемых приводов 18, 20 и 26 через блок сравнения 32, например контроллер на базе микропроцессора, входы и выходы которого функционально связаны заранее заданной программой управления, соединения электрически входов этого блока 32 с датчиками толщины ленты и холстиков и датчиками скоростей цилиндров обеспечивается снижение на 20-25% энергоемкости управления процессом вытягивания, поскольку управление скоростью вращения цилиндров осуществляется не цельными массивными питающими и вытяжными цилиндрами, а их независимыми сравнительно легким частями. Поскольку значительно уменьшена масса цилиндров 8 и 9, 23 и 24, скоростью которых автоматически управляет блок сравнения, то резко возрастает быстродействие процесса управления вытягиванием из-за малой инерционности вращающихся масс, существенно возрастает надежность работы из-за меньших нагрузок в опорах цилиндров и передачах, чем значительно расширяются функциональные возможности самой многовыпускной машины, что связано с тем, что на одной и той же машине из-за независимого привода цилиндров каждого выпуска на каждом из них возможно получать волокнистую ленту разной по отношению к другому выпуску толщины при одной и той же постоянной скорости выпуска, то есть скорости выпускного цилиндра, который устанавливают один на всю машину.

Вследствие соединения блока сравнения 32 с одной стороны со всеми блоками управления 29, 30, 31 приводов (электродвигателей 17, 19, 25), а с другой стороны - со всеми датчиками толщины ленты и холстика и датчиками скоростей цилиндров достигается:

- значительное увеличение точности управления вытягиванием, поскольку управление толщиной ленты происходит в процессе непрерывного сравнения толщины ленты и холстика на каждом выпуске с учетом скоростей цилиндров;

- резкое увеличение производительности многовыпускной ленточной машины, поскольку независимое управление вытяжкой на каждом выпуске предопределяет ее безостановочную работу даже при обрыве 1-2 лент в холстике на одном выпуске, коэффициент полезного времени машины в этом случае приближается к 100%;

- значительное облегчение обслуживания машины, поскольку, с одной стороны, отсутствуют технологические остановы машины, а, с другой стороны, упрощается первоначальная настройка ее режимов работы, так как ее осуществляют по показаниям датчиков (вытяжки на каждом выпуске, скорости выпуска ленты и ее толщины), вследствие чего возрастает надежность и долговечность многовыпускной ленточной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА В МНОГОЗОННОМ ВЫТЯЖНОМ ПРИБОРЕ | 2001 |

|

RU2213173C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА В ОДНОЗОННОМ ВЫТЯЖНОМ ПРИБОРЕ | 2001 |

|

RU2213174C2 |

| СТОЛИКОВОЕ ПИТАЮЩЕЕ УСТРОЙСТВО ЛЕНТОЧНОЙ МАШИНЫ | 2001 |

|

RU2213816C2 |

| Способ регулирования линейной плотности волокнистого холстика | 1989 |

|

SU1721134A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

| Устройство для подачи волокнистой ленты в лентоукладчик текстильной машины | 1990 |

|

SU1728108A1 |

| Устройство для регулирования линейной плотности волокнистого продукта | 1990 |

|

SU1791480A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ВОЛОКНИСТОЙ ЛЕНТЫ | 1992 |

|

RU2057212C1 |

| ЛЕНТОЧНАЯ МАШИНА | 1968 |

|

SU217246A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОЙ ЛЕНТЫ | 2002 |

|

RU2207412C1 |

Способ может быть использован для автоматического управления вытягиванием волокнистого холстика в волокнистую ленту на многовыпускной ленточной машине и позволяет упростить обслуживание машины и обеспечить одинаковую точность автоматического управления вытягиванием на всех ее выпусках. Согласно способу взаимодействующие с холстиком питающий и вытяжной цилиндры разделяют между собой так, что их число равно числу выпусков машины, и кинематически соединяют питающий и вытяжной цилиндр так, что каждая пара питающего и вытяжного цилиндров одного выпуска независима от другой пары питающего и вытяжного цилиндров другого выпуска. Каждую пару питающего и вытяжного цилиндров объединяют отдельным для нее управляемым приводом с возможностью вращения пары одного выпуска независимо от пары другого выпуска, а единый на все выпуски и взаимодействующий с лентой выпускной цилиндр кинематически соединяют с собственным управляемым приводом. Скорость выпускного цилиндра устанавливают предварительно и постоянной и размещают датчики скорости цилиндров и после выпускного цилиндра - датчики толщины ленты. В каждой паре соединяют с ее управляемым приводом вытяжной цилиндр, перед питающими цилиндрами размещают датчики толщины холстика, а блок управления управляемого привода выпускного цилиндра электрически соединяют с датчиком скорости выпускного цилиндра через блок сравнения, входы которого электрически соединяют со всеми датчиками, а выходы - со всеми блоками управления приводов для обеспечения требуемого преобразования входящих на блок сравнения электрических сигналов в выходящие на блоки управления всеми приводами сигналы одновременно. Величину вытяжки между каждым из вытяжных цилиндров и выпускным цилиндром устанавливают предварительно неодинаковой или одинаковой или в процессе вытягивания ее изменяют независимо одна от другой. 4 ил.

Способ автоматического управления вытягиванием волокнистого холстика в волокнистую ленту на многовыпускной ленточной машине, согласно которому взаимодействующие с холстиком питающий и вытяжной цилиндры разделяют между собой так, что их число равно числу выпусков машины, кинематически соединяют питающий и вытяжной цилиндр так, что каждая пара питающего и вытяжного цилиндров одного выпуска независима от другой пары питающего и вытяжного цилиндров другого выпуска, объединяют каждую пару питающего и вытяжного цилиндров отдельным для нее управляемым приводом с возможностью вращения пары одного выпуска независимо от пары другого выпуска, единый на все выпуски и взаимодействующий с лентой выпускной цилиндр кинематически соединяют с собственным управляемым приводом, скорость выпускного цилиндра устанавливают предварительно и постоянной и размещают датчики скорости цилиндров и после выпускного цилиндра - датчики толщины ленты, отличающийся тем, что в каждой паре соединяют с ее управляемым приводом вытяжной цилиндр, перед питающими цилиндрами размещают датчики толщины холстика, а блок управления управляемого привода выпускного цилиндра электрически соединяют с датчиком скорости выпускного цилиндра через блок сравнения, входы которого электрически соединяют со всеми датчиками, а выходы - со всеми блоками управления приводов для обеспечения требуемого преобразования входящих на блок сравнения электрических сигналов в выходящие на блоки управления всеми приводами сигналы одновременно, причем величину вытяжки между каждым из вытяжных цилиндров и выпускным цилиндром устанавливают предварительно неодинаковой или одинаковой или в процессе вытягивания ее изменяют независимо одна от другой.

| СН 685164 А5, 13.04.1995 | |||

| Приспособление к ленточным машинам для выравнивания номера ленты | 1949 |

|

SU88985A1 |

| US 3337923 А, 29.08.1967 | |||

| DE 3133437 А1, 17.03.1983 | |||

| БАЛЯСОВ П.Д | |||

| и др | |||

| Прядение хлопка | |||

| - М.: Ростехиздат, 1962, ч.1, с.423-424. | |||

Авторы

Даты

2003-09-27—Публикация

2001-06-29—Подача