Изобретение относится к производству сверхтвердых материалов, в частности к устройствам для создания сверхвысоких давлений и температур, и может быть использовано при получении сверхтвердых материалов спеканием порошков алмаза и кубического нитрида бора.

Известен контейнер устройства сверхвысокого давления, корпус которого выполнен из упругопластичного электроизоляционного материала с центральным отверстием, в которое помещается полый цилиндрический нагреватель с прилегающими к его торцам проводящими крышками. В полость цилиндрического нагревателя (реакционный объем) помещается реакционная шихта.

Недостатком известного контейнера является низкий выход в годное сверхтвердых материалов из-за возникающих при их получении градиентов по давлению и температуре. Так, центральная зона реакционного объема испытывает более сильное обжатие, чем зона, прилегающая к крышкам, величина градиентов по давлению по высоте реакционной шихты между центральной зоной и торцами может достигать значений 1 1,5 ГПа при давлении в центре 7 ГПа. Кроме того, из-за неизбежного теплоотвода от торцов нагревателя через крышки в массивные матрицы устройства сверхвысокого давления центральная зона реакционного объема сильнее нагревается, чем прилегающая к крышкам. Градиенты по давлению и температуре приводят к возникновению механических напряжений в образцах сверхтвердых материалов, релаксирующихся через трещинообразование и уменьшающих выход в годное цельнотельных (без трещин и сколов) образцов материалов.

Действующие термоградиенты по высоте реакционного объема в известном контейнере приводят, как и в прототипе, к дополнительному вкладу в градиенты по давлению из-за возникновения термоупругих напряжений в реакционной шихте.

Наличие градиентов по давлению и температуре приводит к появлению механических напряжений в объеме образцов сверхтвердого материала, релакцирующих за счет трещинообразования, снижающего выход в годное сверхтвердых материалов.

Кроме того, меньшие значения давлений и температур, действующих в зонах реакционного объема, прилегающих к крышкам, приводят к получению образцов сверхтвердого материала, обладающих меньшей изностойкостью у торцов по сравнению с центральной зоной, что также снижает выход в годное.

Недостатками известного технического решения являются расход металла на изготовление защитной втулки и дополнительная электроэнергия на ее нагрев и расплавление.

Целью изобретения является повышение износостойкости сверхтвердого материала и выхода в годное.

На фиг. 1 представлен в разрезе контейнер устройства сверхвысокого давления.

Контейнер содержит корпус 1 из упругопластичного материала с центральным отверстием 2, в котором соосно размещен нагреватель 3 с крышками 4 на торцах и отверстием 5 для шихты.

На фиг. 2 представлен вариант нагревателя с несквозным отверстием и толщиной стенки h у глухого торца, равной 0,5 1,5 толщины противолежащей крышки H.

На фиг. 3 показано изометричное изображение нагревателя с заштрихованными площадями торцевой поверхности нагревателя S1 и центрального поперечного сечения S2.

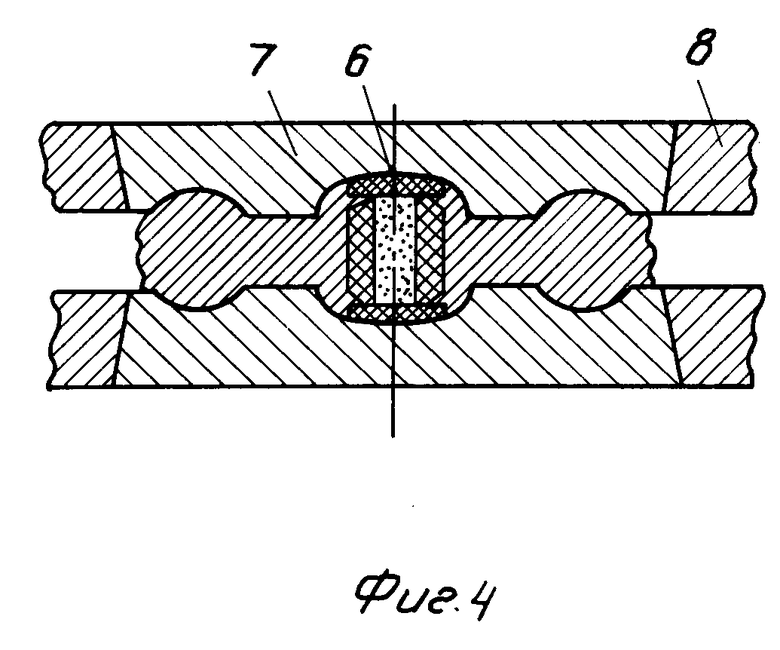

На фиг. 4 представлен в разрезе общий вид устройства сверхвысокого давления в сжатом состоянии.

Контейнер установлен в центральных углублениях 6 матриц 7, скрепленных поддерживающими кольцами 8.

Предлагаемое устройство работает следующим образом.

В отверстие 2 корпуса контейнера 1 помещают нагреватель 3 и закрывают с одной стороной крышкой 4. Со стороны незакрытого торца в отверстие 5 нагревателя помещают реакционную шихту и закрывают другой крышкой 4. Если нагреватель 3 с несквозным отверстием, после заполнения реакционной шихтой его закрывают верхней крышкой 4.

Контейнер с корпусом 1 из литографского камня помещают в центральные углубления 6 матриц 7, снабженных поддерживающими кольцами 8.

При силовом воздействии пресса происходят сближение матриц 7 и сдавливание контейнера. Материал корпуса 1 контейнера растекается в зазор между матрицами 7. Возникающие силы трения внутри материала корпуса 1 контейнера и между ним и поверхностью матриц 7 приводят к созданию сверхвысокого давления, действующего со стороны корпуса 1 контейнера и матриц 7 на нагреватель 3 и размещенную в нем реакционную шихту.

Изготовление нагревателя 3 с фасками с углом 30 70о, с уменьшением площади поперечного сечения от центра к торцам до соотношения 0,2 0,7 приводит к облегчению передачи давления от корпуса 1 контейнера к реакционной шихте в областях, прилегающих к крышкам 4, за счет уменьшения потерь на внутреннее трение и работу по сжатию более тонких стенок нагревателя у торцев, чем в центре. В случае нагревателя с несквозным отверстием облегчается передача давления при толщине стенки у глухого торца, равной 0,5 1,5 толщины противоположной крышки. Облегчение передачи давления от материала корпуса контейнера к реакционной шихте в направлении от середины нагревателя к его торцам способствует уменьшению градиентов по давлению по высоте реакционного объема и к лучшему обжатию реакционной шихты в зонах, прилегающих к торцам, что приводит к повышению износостойкости материала и выхода в годное.

Кроме того, увеличение электросопротивления нагревателя от центра к торцам за счет уменьшения площади его поперечного сечения до 0,2 0,8 площади центрального поперечного сечения приводит при пропускании электрического тока к более сильному тепловыделению в зонах нагревателя, прилегающим к крышкам, чем в центральной зоне. Это приводит к компенсации тепловых потерь от торцев нагревателя и реакционной шихты, обусловленных теплоотводом через крышки в матрицы, и приводит к равномерному распределению температуры по реакционному объему.

Уменьшение градиентов по давлению и температуре в реакционном объеме приводит в свою очередь к увеличению выхода в годное и износостойкости получаемых сверхтвердых материалов.

Изготовление фасок нагревателя с углом α меньше 30о приводит к неравномерной передаче давления от материала корпуса контейнера к реакционной шихте через материал нагревателя. Это приводит к отслоению дисков сверхтвердого материала от торцев образцов. Изготовление фасок нагревателя с углом α больше 70о не обеспечивает устранение действующих в материале корпуса контейнера градиентов по давлению при его передаче через стенки нагревателя к реакционной шихте, что приводит к трещинообразованию в образцах сверхтвердого материала.

При площади торцевой поверхности нагревателя меньше 0,2 площади его центрального поперечного сечения происходит увеличение локального тепловыделения у торцев нагревателя, что уменьшает срок службы устройства и приводит к возникновению термоградиентов по высоте образцов сверхтвердого материала из-за более высоких значений температуры, действующей у торцев, чем в середине нагревателя. При площади торцевой поверхности нагревателя свыше 0,8 площади его центрального поперечного сечения слабее уплотняются зоны реакционной шихты, прилегающие к крышкам, чем центральная зона. Это уменьшает износостойкость образцов сверхтвердого материала у торцев.

При изготовлении нагревателя с несквозным отверстием превышение толщины стенки глухого торца свыше 1,5 толщины противолежащей крышки приводит к уменьшению реакционного объема и, как следствие, к уменьшению производительности устройства. При толщине стенки глухого торца нагревателя менее 0,5 толщины противолежащей крышки возрастает теплоотвод в матрицу со стороны глухого торца нагревателя. Это приводит к уменьшению срока службы устройства сверхвысокого давления и износостойкости образца сверхтвердого материала со стороны глухого торца нагревателя.

Получение образцов сверхтвердого материала в предлагаемом контейнере осуществляли в устройстве сверхвысокого давления типа "тороид" объемом 0,5 см3 при давлении 10,0 ГПа и температуре 2500 К в течение 3 с. В корпус контейнера из литографского камня с диаметром центрального отверстия 5,5 мм и высотой 8 мм помещали нагреватель из графита, оснащенный графитовыми крышками толщиной 1,5 мм. После получения образцов сверхтвердых материалов их извлекали из корпуса контейнера и нагревателя, освобождали от крышек и проводили химическую очистку поверхности образцов сверхтвердого материала от графита, оставшегося от крышек и нагревателя.

Износостойкость образцов сверхтвердого материала определяли как отношение потерь массы образца к объему снятого им материала абразивных кругов на основе зеленого карбида кремния при их точении образцом сверхтвердого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР УСТРОЙСТВА СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2060811C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2188703C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА | 1992 |

|

RU2027689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ СПЛАВОВ | 1993 |

|

RU2048266C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1994 |

|

RU2045497C1 |

| ЯНАЯ''tШ | 1973 |

|

SU368937A1 |

| ЛИГАТУРА ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ | 1993 |

|

RU2048579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 1987 |

|

SU1513844A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2016879C1 |

Изобретение используется в производстве сверхтвердых материалов, в частности в устройствах для создания сверхвысоких давлений и температур, и может быть использовано при получении сверхтвердых материалов спеканием порошков алмаза и кубического нитрида бора. Сущность изобретения заключается в том, что в контейнере устройства сверхвысокого давления, содержащем корпус из упругопластичного материала с центральным отверстием, в котором соосно размещен нагреватель с отверстием для шихты и с крышками на торцах, нагреватель у торцев имеет фаски со стороны корпуса контейнера с углом 30 70° между наружной поверхностью нагревателя и торцевой поверхностью крышек, а площадь торцевой поверхности нагревателя составляет 0,2 0,8 площади его центрального поперечного сечения, при этом отверстие для шихты выполнено или сквозным, или с одной стороны несквозным с толщиной стенки у глухого торца, равной 0,5 1,5 толщины противоположной крышки. 4 ил.

КОНТЕЙНЕР УСТРОЙСТВА СВЕРХВЫСОКОГО ДАВЛЕНИЯ для получения сверхтвердых материалов, содержащий корпус из упругопластичного материала с центральным отверстием, в котором соосно размещен нагреватель с отверстием для шихты и с крышками на торцах, отличающийся тем, что, с целью повышения износостойкости сверхтвердого материала и выхода в годное, нагреватель выполнен с торцевыми фасками со стороны корпуса контейнера с углом 30 70o между наружной поверхностью нагревателя и торцевой поверхностью крышек, а площадь торцевой поверхности нагревателя составляет 0,2 0,8 площади его центрального поперечного сечения, при этом отверстие для шихты выполнено или сквозным и с одной стороны несквозным с толщиной стенки у глухого торца, равной 0,5 1,5 толщины противоположной крышки.

| Опалубка для формирования вертикаль-НыХ ВыРАбОТОК B ТВЕРдЕющЕМ зАКлАдОч-HOM МАССиВЕ | 1979 |

|

SU829990A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1991-02-25—Подача