Изобретение относится к области производства сверхтвердых материалов, а именно к устройствам для создания сверхвысокого давления, применяемым для получения сверхтвердых материалов из порошков алмаза и кубического нитрида бора.

Известно устройство для создания сверхвысокого давления по а.с. 1005353, МКИ B 01 J 3/06, опубл. 1981 г., содержащее соосно расположенные матрицы, скрепленные поддерживающими кольцами, с центральными углублениями на обращенных один к другому торцах, коаксиальные выемки с конической поверхностью со стороны центрального углубления и сопряженной вогнутой криволинейной поверхностью со стороны боковой поверхности матрицы, выполненные на обращенных один к другому торцах матриц, и контейнер для образца, размещенный в центральных углублениях и коаксиальных выемках, при этом отношение углов конусности выемок, примыкающих к центральному углублению, к последующим составляет 0,82-0,97 и поверхность выемок со стороны боковой поверхности матрицы выполнена тороидальной.

Выполнение последующего конуса больше предыдущего, начиная с уровня кромки предыдущей вогнутой поверхности, превышающего уровень перехода предыдущего конуса в вогнутую криволинейную поверхность, приводит к увеличению напряжений, действующих в местах сопряжения предыдущих криволинейных и последующих конических поверхностей, что сокращает срок эксплуатации и стабильность работы устройства.

Наиболее близким техническим решением является устройство для создания сверхвысокого давления по а.с. 421239, МКИ В 01 J 3/06, опубл. 1974 г., содержащее соосно расположенные матрицы с центральными углублениями и рабочими коническими поверхностями, скрепленные поддерживающими кольцами, контейнер с образцом и нагревателем, размещенный в центральных углублениях.

Недостаток известного устройства заключается в его невысокой производительности.

Задачей изобретения является разработка устройства для создания сверхвысокого давления, обеспечивающего высокую производительность при высокой стабильности работы.

Для решения поставленной задачи устройство для создания сверхвысокого давления, содержащее соосно расположенные матрицы с центральными углублениями и рабочими коническими поверхностями, скрепленные поддерживающими кольцами, контейнер с образцом и нагревателем, расположенный в центральных углублениях, содержит коаксиальные выступы на конических поверхностях при отношении диаметра вершины первого от центрального углубления коаксиального выступа к диаметру этого углубления 1,4-3,0 и отношении диаметров вершин каждого последующего коаксиального выступа к предыдущему 1,2-2,0 с выполненной на боковой поверхности поддерживающего кольца со стороны матрицы из ее верхней точки фаской под углом 45-50o, а рабочая поверхность матриц состоит из усеченных конусов, последовательно переходящих друг в друга, точка перехода которых находится в основании коаксиальных выступов, и отношение углов конусности рабочих поверхностей со стороны центрального углубления к каждому последующему составляет 0,94-0,99.

На фиг.1 представлен в разрезе общий вид устройства для создания сверхвысокого давления /справа - в нагруженном состоянии/; на фиг.2 - матрица в разрезе.

Устройство содержит соосно расположенные матрицы 1, скрепленные поддерживающими кольцами 2. Матрицы 1 имеют рабочую поверхность в виде усеченных конусов 3, 4, 5, имеющих углы конусности α1, α2, α3, при этом отношения α1: α2 и α2:α3 составляют 0,94-0,99, а также коаксиальные выступы 6, 7. Отношение диаметра вершины коаксиального выступа 6 к диаметру центрального углубления 1,4-3,0, и отношение диаметров вершин каждого последующего коаксиального выступа к предыдущему 1,2-2,0. В центральных углублениях 8 размещен контейнер 9 с нагревателем 10. На боковой поверхности поддерживающего кольца 2 со стороны матрицы 1 выполнена фаска 11 под углом 45-50o.

Предлагаемое устройство работает следующим образом.

Под воздействием пресса матрицы сближаются между собой и сжимают контейнер 9 и нагреватель 10. Материал контейнера 9 растекается по конической поверхности матриц 3, 4, 5, заполняя последовательно пространство между кромками центральных углублений 8 и первыми коаксиальными выступами 6, между первыми выступами 6 и вторыми выступами 7 и так далее.

Изготовление рабочей поверхности в виде усеченных конусов 3, 4, 5 с меньшим углом конусности прилегающего к центральному углублению 8 первого конуса 3 по сравнению с последующими позволяет в процессе нагружения устройства быстрее набрать давление в рабочем объеме. Последующее увеличение конусности рабочей поверхности способствует созданию запирающих материал контейнера зон между коаксиальными выступами, а также между последним коаксиальным выступом и фаской 11 на боковой поверхности поддерживающего кольца 2, что приводит к повышению скорости набора давления в реакционном объеме и, как следствие, к повышению производительности.

Первая запирающая зона создает подпор на кромки центрального углубления 8, способствуя всестороннему их обжатию, что приводит к повышению стабильности работы устройства путем уменьшения числа разгерметизаций, а также производительности устройства. Последующие зоны предназначены для создания подпора на первую запирающую зону и повышения надежности работы.

Увеличение конусности между первым 6 и вторым 7 коаксиальными выступами по сравнению с конусностью между кромкой центрального углубления 8 и первым выступом 6 приводит к затруднению растекания материала контейнера в зазор между рабочими поверхностями верхней и нижней матриц. Это позволяет создать эффективную запирающую зону, поэтому проседание кромок центрального углубления 8 в результате упругопластичной деформации существенно не сказывается на изменение рабочего давления в реакционной зоне, что повышает стабильность работы устройства.

Расположение коаксиальных выступов в основании пересечения конических поверхностей способствует затруднению истечения материала контейнера в зазор между рабочими поверхностями матриц и повышает эффективность всестороннего запирания реакционного объема материалом контейнера.

При отношении конусности меньше 0,94 возрастает крутизна рабочей поверхности, заостряется угол рабочего конуса, увеличиваются нагрузки на кромку центрального углубления и происходит быстрое ее разрушение.

При отношении конусности больше 0,99 в процессе длительной работы устройства происходит постепенное проседание кромок центрального углубления. Величина подпора со стороны запорной зоны между первым и вторым коаксиальными выступами не компенсирует падение давления в реакционном объеме и, как следствие, требуется повышение усилия пресса для поддержания стабильного давления.

При отношении диаметра вершины первого от центрального углубления 8 коаксиального выступа 6 к диаметру этого углубления 1,4-3,0 и отношении диаметров вершин каждого последующего коаксиального выступа к предыдущему 1,2-2,0 стабильность работы устройства возрастает.

Отношение менее 1,4 не приводит к увеличению стабильности работы, при отношении более 3,0 снижается стойкость матрицы из-за повышения напряжений, действующих на кромку центрального углубления.

При отношении диаметров вершин выступов менее 1,2 два выступа работают как один, что снижает эффективность работы устройства, при отношении более 2,0 усложняются условия работы выступов из-за возрастания усилия на них.

Фаска 11, выполненная на боковой поверхности поддерживающего кольца со стороны матрицы из ее верхней точки под углом 45-50o, ограничивает площадь растекания материала контейнера 9, что приводит к улучшению работы выступов 6 и 7, способствуя уменьшению усилия пресса и увеличению производительности устройства. При величине угла менее 45o возрастает нагрузка на матрицу, при величине более 50o снижается срок его службы.

При достижении заданного давления осуществляют нагрев путем пропускания электрического тока через нагреватель 10, а затем выдерживают образец в течение необходимого времени, после чего нагрев выключают и снижают давление.

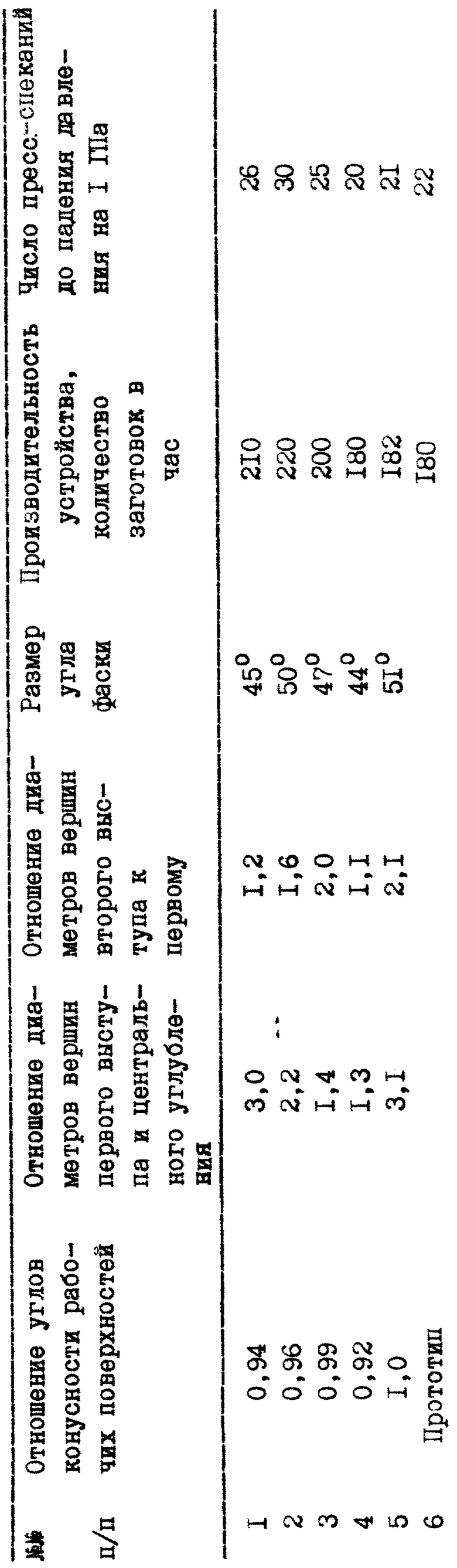

Испытания предлагаемого устройства проведены в лабораторных условиях в сравнении с прототипом: при давлении 9 ГПа, температуре 2500oК и времени выдержки 2,5 с реакционный объем обоих устройств составлял 0,3 см3.

Производительность устройства определяли по количеству годных заготовок сверхтвердого материала, полученных в течение 1 часа работы устройства. Стабильность работы характеризовали числом пресс-спеканий, проведенных с момента начала работы устройства до падения давления в реакционном объеме на 1 ГПа. Результаты испытаний приведены в таблице.

Как следует из таблицы, предлагаемое устройство имеет более высокие производительность и стабильность работы по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР УСТРОЙСТВА СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2050181C1 |

| КОНТЕЙНЕР УСТРОЙСТВА СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2060811C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2233719C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА | 1992 |

|

RU2027689C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1994 |

|

RU2045497C1 |

| СПЛАВ НА ОСНОВЕ ВОЛЬФРАМА | 2001 |

|

RU2206629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ СПЛАВОВ | 1993 |

|

RU2048266C1 |

| ЛИГАТУРА ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ | 1993 |

|

RU2048579C1 |

| ЯНАЯ''tШ | 1973 |

|

SU368937A1 |

Изобретение относится к производству сверхтвердых материалов, а именно к устройствам для создания сверхвысокого давления, применяемым для получения сверхтвердых материалов из порошков алмаза и кубического нитрида бора. Устройство для создания сверхвысокого давления, содержащее соосно расположенные матрицы с центральными углублениями и рабочими коническими поверхностями, скрепленные поддерживающими кольцами, контейнер с образцом и нагревателем, расположенный в центральных углублениях, содержит коаксиальные выступы на конических поверхностях при отношении диаметра вершины первого от центрального углубления коаксиального выступа к диаметру этого углубления 1,4-3,0 и отношении диаметров вершин каждого последующего коаксиального выступа к предыдущему 1,2-2,0 с выполненной на боковой поверхности поддерживающего кольца со стороны матрицы из ее верхней точки фаской под углом 45-50o, а рабочая поверхность матриц состоит из усеченных конусов, последовательно переходящих друг в друга, точка перехода которых находится в основании коаксиальных выступов, и отношение углов конусности рабочих поверхностей со стороны центрального углубления к каждому последующему составляет 0,94-0,99. Изобретение позволяет разработать устройство для создания сверхвысокого давления, обеспечивающее высокую производительность при высокой стабильности работы. 2 ил., 1 табл.

Устройство для создания сверхвысокого давления, содержащее соосно расположенные матрицы с центральными углублениями и рабочими коническими поверхностями, скрепленные поддерживающими кольцами, контейнер с образцом и нагревателем, размещенный в центральных углублениях, отличающееся тем, что оно содержит коаксиальные выступы на конических поверхностях при отношении диаметра вершины первого от центрального углубления коаксиального выступа к диаметру этого углубления 1,4-3,0 и отношении диаметров вершин каждого последующего коаксиального выступа к предыдущему 1,2-2,0 с выполненной на боковой поверхности поддерживающего кольца со стороны матрицы из ее верхней точки фаской под углом 45-50o, а рабочая поверхность матриц состоит из усеченных конусов, последовательно переходящих друг в друга, точка перехода которых находится в основании коаксиальных выступов, и отношение углов конусности рабочих поверхностей со стороны центрального углубления к каждому последующему составляет 0,94-0,99.

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЕИ ТЕМПЕРАТУРЫ | 0 |

|

SU421239A1 |

| Устройство высокого давления | 1989 |

|

SU1699579A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1990 |

|

SU1762457A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1990 |

|

RU2050180C1 |

| АППАРАТ ВЫСОКОГО ДАВЛЕНИЯ | 1995 |

|

RU2077376C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1998 |

|

RU2137537C1 |

| US 6129900 А1, 10.10.2000 | |||

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2247282C2 |

| КОМПЛЕКС ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2003 |

|

RU2256777C1 |

| ИМПУЛЬСНЫЙ ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2450152C1 |

Авторы

Даты

2002-09-10—Публикация

2001-01-16—Подача