Изобретение относится к гидрометаллургии лития и может быть использовано для извлечения лития из природных рассолов, технологических растворов и сточных вод химических, химико-металлургических и биохимических производств.

Известен способ извлечения лития из рассолов с использованием гранулированного сорбента на основе диоксида марганца (ИСМ-1), которым заполняется колонка для работы в циклах сорбции-десорбции лития. Десорбцию лития осуществляют 0,2 н. раствором азотной кислоты [1]

Недостатком способа является его периодичность, так как процесс сорбции и десорбции лития проводят в одной колонке, а также использование азотной кислоты на стадии десорбции лития и необходимость последующей очистки элюатов от примесей Ca2+ и Mg2+.

Наиболее близким техническим решением к изобретению является способ извлечения лития из рассолов на основе кристаллического алюмината лития LiCl 2Al(OH)3 ˙nH2O (ДГАЛ-С1), синтезированного внутри пор макропористой ионообменной смолы, и использования данного сорбента в сорбционных колонках с неподвижным фильтрующим слоем, с элюированием (десорбцией) лития и последовательным пропусканием элюата через систему колонок для его концентрирования [2]

С этой целью к элюату добавляют соль неконкурирующего металла, например, NaCl или CaCl2. Система колонок эксплуатируется при условии нагревания рассола до температуры ≥60оС.

Недостатками способа являются сложность аппаратурного оформления (система колонн), использование соли для концентрирования элюата, необходимость использования только нагретых рассолов для извлечения лития.

Наиболее близким устройством для реализации данного способа является сорбционно-десорбционный контур Хиггинса [3] включающий U-образный цилиндрический корпус, заполненный сорбентом, с шаровыми клапанами, установленными в левой и правой ветвях корпуса и служащими для перемещения сорбента внутри корпуса, патрубки для ввода исходного рассола в зону сорбции и для вывода из нее маточного раствора, патрубки для подачи элюирующего раствора в зону десорбции и вывода элюата из нее, патрубки для вывода регенерированного сорбента и ввода регенерированного сорбента в сорбционную ветвь контура.

Недостатком известного устройства является невозможность получения с его помощью товарного элюата с высоким содержанием хлорида лития при одновременно низком содержании примесных компонентов, а также высокая металлоемкость ввиду повышенного объема регенерационной ветви устройства.

Техническим результатом заявляемого способа и устройства является: упрощение аппаратурного оформления и снижение металлоемкости оборудования, исключение использования химических реагентов и необходимости нагрева элюирующих растворов при десорбции лития, снижение содержания примесных компонентов в товарном элюате.

Технический результат достигается за счет использования ступенчато-противоточного движения контактирующих фаз в сорбционно-десорбционном устройстве с замкнутым циклом движения гранулированного сорбента на основе ДГАЛ-С1 (использовался сорбент, содержащий ≈92% основного вещества и имеющий сорбционную емкость по литию 6± 1 мг на 1 г сорбента) при обеспечении времени пребывания сорбента 4,5-5,5 ч в зоне сорбции и 3,0-4,0 ч в зоне десорбции, причем перед десорбцией проводят донасыщение равновесно насыщенного литием в зоне сорбции сорбента путем его ступенчато-противоточного контакта с восходящим потоком раствора хлорида лития концентрацией 2,0-2,5 г/л с обеспечением времени контакта фаз в зоне донасыщения 1,75-2,25 ч, при этом одновременно с донасыщением сорбента литием проводят отмывку гранул сорбента от примесных компонентов, например магния, кальция, натрия, калия тем же самым восходящим потоком раствора хлорида лития. При этом устройство дополнительно снабжено патрубком подачи раствора донасыщения и отмывки сорбента, установленном на 1,5-1,7 м ниже патрубка ввода исходного рассола в зону сорбции, а площади сечения сорбционной и десорбционной зон устройства соотносятся как 1,1:1,4-1,5.

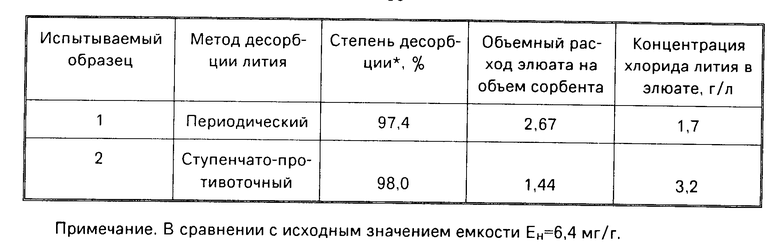

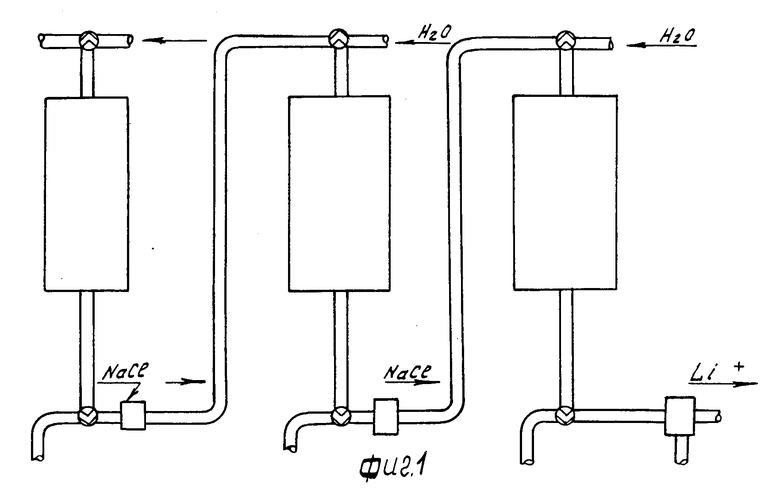

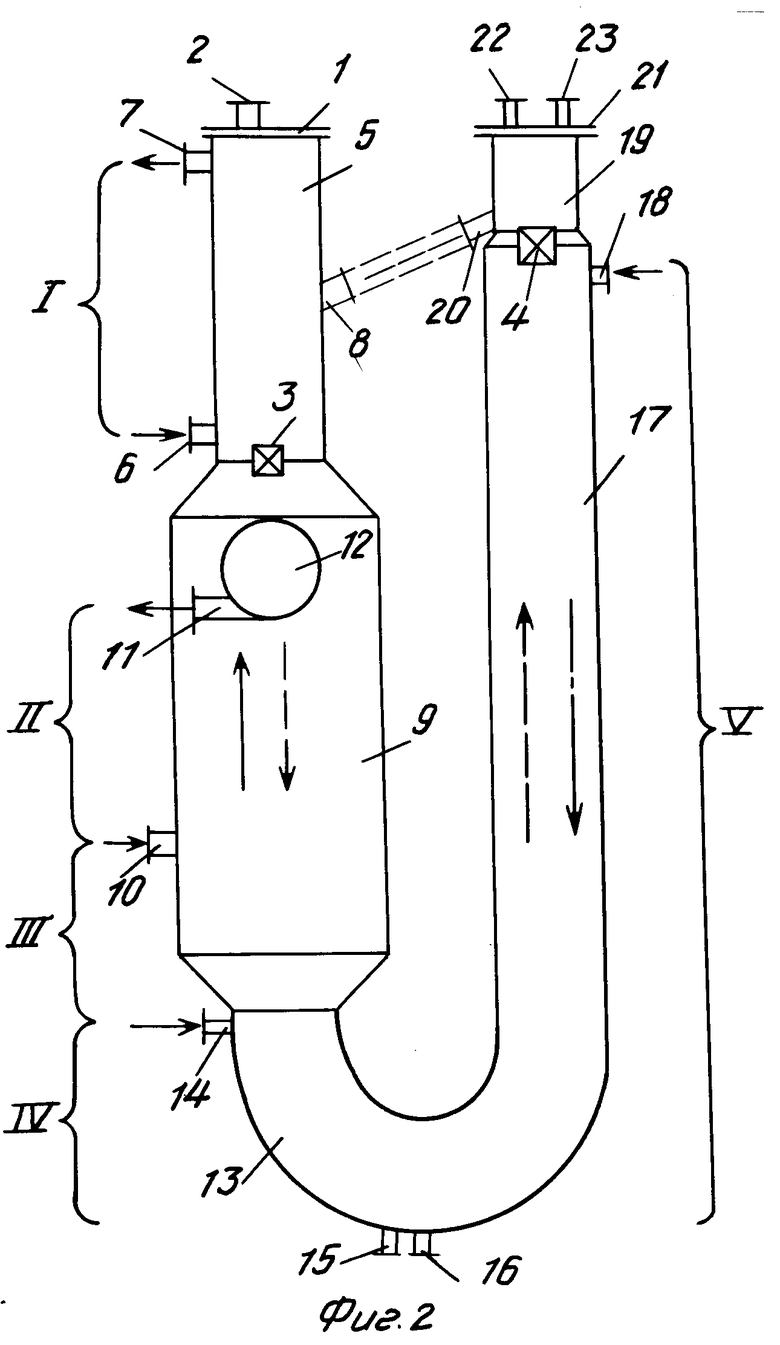

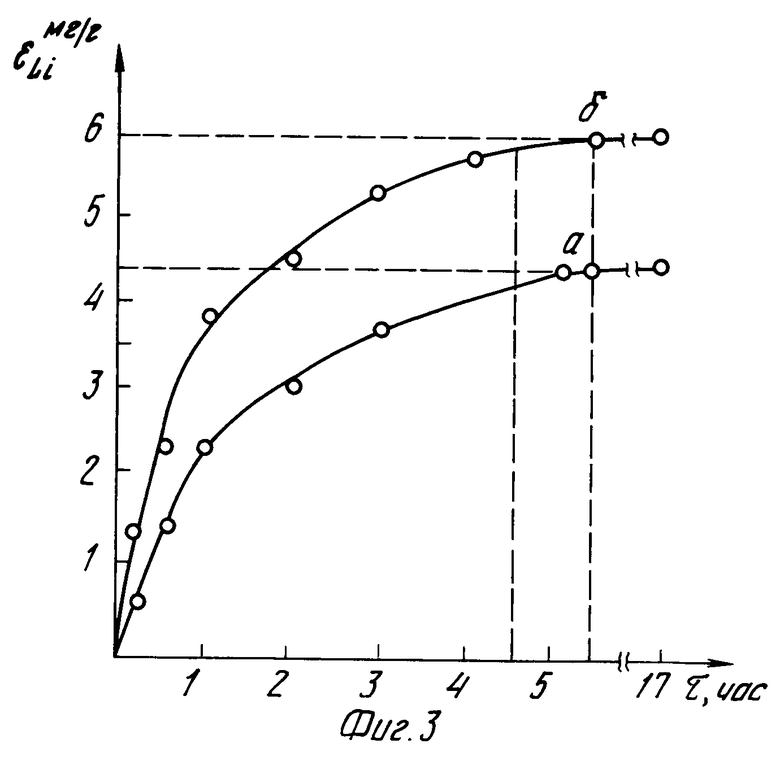

На фиг. 1 изображена схема способа-прототипа; на фиг.2 предлагаемое устройство для извлечения лития из рассолов; на фиг.3 кинетика сорбции лития на гранулированном сорбенте; на фиг.4 кинетика десорбции хлорида лития из ДГАЛ-С1 при 20оС на гранулированном сорбенте; на фиг.5 изотерма сорбции лития на гранулированном сорбенте; на фиг.6 кинетика донасыщения гранулированного сорбента ДГАЛ-С1 литием из раствора LiCl при 20оС; на фиг.7 динамика отмывки гранулированного сорбента ДГАЛ-С1 от MgCl2 и CaCl2 раствоpом донасыщения.

Устройство для реализации заявляемого способа содержит: крышку 1 с патрубком 2 для подачи жидкости на перемещение сорбента внутри устройства; шаровые краны 3 и 4 для перемещения сорбента из одной зоны в другую, цилиндрическую секцию 5 гидравлической классификации сорбента 5 с патрубками для подачи промывной жидкости 6 и вывода промывной жидкости 7, а также ввода регенерированного сорбента 8. цилиндрическую сорбционную секцию 9 с патрубками 10 для подачи исходного рассола и вывода маточного рассола 11 через дренажное устройство 12; тороидальную переходную секцию 13, секцию 14 вытеснения с патрубками для подачи раствора донасыщения и вывода товарного элюата 15, а также выгрузки сорбента 16; цилиндрическую регенерационную секцию 17 с патрубком 18 для подачи элюирующего раствора, цилиндрическую приемную секцию 19 с патрубком 20 для выгрузки регенерированного сорбента 20; крышку 21 с патрубками 22 и 23 для подачи соответственно жидкости на выгрузку сорбента 22 и сообщения с воздухом.

Устройство работает следующим образом. В процессе работы сорбент последовательно проходит ряд зон I-V (фиг.2), соответствующих следующим процессам: гидравлическая классификация регенерированного сорбента, сорбция, донасыщение и отмывка от примесей, вытеснение и десорбция.

В зоне I путем гидравлической классификации в восходящем потоке жидкости (шаровые клапаны 3 и 4 закрыты) происходит отмывка мелкой фракции (мелкодисперсные продукты разрушения сорбента и механические примеси, осевшие в слое) для достижения постоянного гидравлического сопротивления слоя сорбента в устройстве. Затем сорбент при открытых шаровых клапанах 3 и 4 посредством гидроимпульса (патрубок 2) перемещается в зону II для насыщения его литием в восходящем потоке рассола. После перемещения сорбента краны 3 и 4 закрывают и подают рассол на сорбцию через патрубок 10.

Продолжительность процесса задают исходя из условия равновесного насыщения фронтального объема сорбента литием, равного объему порции вновь загруженного. Порция насыщенного сорбента поступает в зону III, где происходит его донасыщение целевым компонентом (LiCl) восходящим потоком чистого, не содержащего других примесей, раствора LiCl2, концентрацией в 2,0-2,5 раза превосходящей концентрацию LiCl в исходном рассоле. Одновременно в зоне III восходящим потоком чистого раствора LiCl происходит отмывка гранул сорбента от примесных компонентов, попадающих в зону донасыщения из зоны сорбции с исходным рассолом до суммарной концентрации 0,04 г/л. При этом время пребывания сорбента в зоне донасыщения отмывки составляет 1,75-2,25 ч, что обеспечивается высотой зоны донасыщения 1,5-1,7 м (расстояние между патрубками 10 и 14).

Операцию донасыщения сорбента литием до предельного значения проводят с целью обеспечения максимально возможной концентрации хлорида лития в товарном элюате, определяющейся в конечном итоге содержанием сорбированного лития в сорбенте в процессе контакта фаз при десорбции. Далее донасыщенный и отмытый сорбент поступает в зону IV (зону вытеснения). Здесь сорбент и элюирующий раствор достигают своего максимального значения по содержанию хлорида лития. Из этой зоны производят отбор товарного элюата. Зона десорбции V расположена между патрубком 15 вывода товарного элюата и патрубком 18 подачи элюирующего раствора. В данной зоне по мере ступенчатого передвижения вверх сорбента в процессе противоточного контакта с элюирующим раствором (водой или слабым раствором LiCl) обеспечивается десорбция LiCl из сорбента, который затем при открытом кране 4 поступает в приемную часть устройства 19 и далее гидроимпульсом (патрубок 22) перегружается (при закрытых кранах 3 и 4) в зону гидравлической классификации. Патрубок 23 служит для сброса давления в приемной зоне.

Поскольку скорость процесса десорбции лития из соpбента превышает скорость сорбции в 1,4-1,5 раза высота зоны десорбции может быть снижена по сравнению с высотой сорбции в 1,4-1,5 раза. Однако данное условие не может быть выполнено, поскольку процесс перемещения сорбента будет затруднен вследствие большой неуравновешенности гидростатических столбов в левой и правой ветвях контура, поэтому для сокращения металлоемкости аппарата и его массы целесообразно сократить площадь сечения регенерационной зоны в 1,4-1,5 раза при сохранении высоты.

П р и м е р 1. На специальной лабораторной установке с использованием реактора с мешалкой изучили кинетику сорбции лития на гранулированном сорбенте ДГАЛ-С1 из рассолов следующего состава, г/л: LiCl 0,91; NaCl 76, MgCl2 55, CaCl2 210; LiCl 2,0, NaCl 6,7 MgCl2 55.

Сорбент ДГАЛ-С1, применяемый в испытаниях, синтезирован на основе двойного соединения лития и алюминия LiCl˙2AlOH)3 ˙nH2O с дефицитом лития. Из полученных результатов (фиг.3) следует, что динамическая емкость сорбента по литию (Ед) приближается к своему предельному значению через 4,0-5,0 ч с момента начала сорбции. Таким образом, нецелесообразно время контакта фаз в зоне сорбции при противоточно-ступенчатом движении поддерживать на уровне ниже 4,5 ч, поскольку это приведет к резкому снижению емкостного показателя сорбента, в то же время задавать время контакта более 5,5 ч также не рационально, потому что дальнейшее повышение времени контакта практически не приводит к повышению емкости сорбента.

П р и м е р 2. На той же самой лабораторной установке исследовали кинетику десорбции лития из предварительно насыщенного сорбента. Десорбцию проводили обессоленной водой с содержанием LiCl ≈0,03 г/л. Полученные результаты представлены на фиг.4. Как следует из представленных результатов, десорбция протекает быстрее, чем сорбция, приблизительно в 1,4-1,5 раза. При этом время, при котором обеспечивается десорбция лития из сорбента, составляет 3-4 ч.

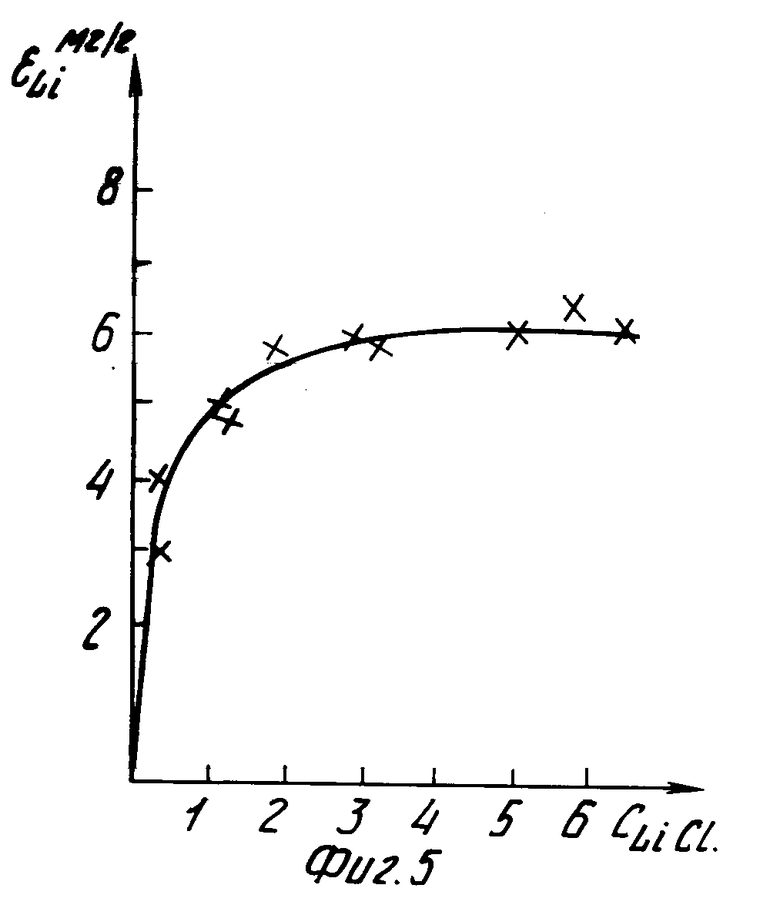

П р и м е р 3. На той же лабораторной установке изучали зависимость изменения емкости гранулированного сорбента ДГАЛ-С1 от содержания LiCl в рассоле состава, г/л: NaCl 76; MgCl2 55; CaCl2 210. Изотерма сорбции представлена на фиг.5.

Из полученных результатов следует, что реализуемые характеристики сорбента существенно зависят от исходного содержания LiCl в растворе до значений ≈2,5 г/л; при значениях концентрации LiCl ≥2,5 г/л в рассоле емкость реализуется полностью. Полученные результаты позволяют сделать важный практический вывод о целесообразности донасыщения сорбента перед операцией десорбции, поскольку в промышленных рассолах концентрация LiCl находится на уровне 1 г/л, что соответствует емкости сорбента по литию ≈4,5 мг/г. Концентрацию LiCl в рассоле при донасыщении целесообразно поддерживать на уровне 2,0-2,5 г/л, поскольку более низкая концентрация LiCl резко понизит емкостную характеристику сорбента, в то же время повышение концентрации LiCl в растворе выше значения 2,5 г/л нецелесообразно, поскольку это не приведет к заметному повышению емкости.

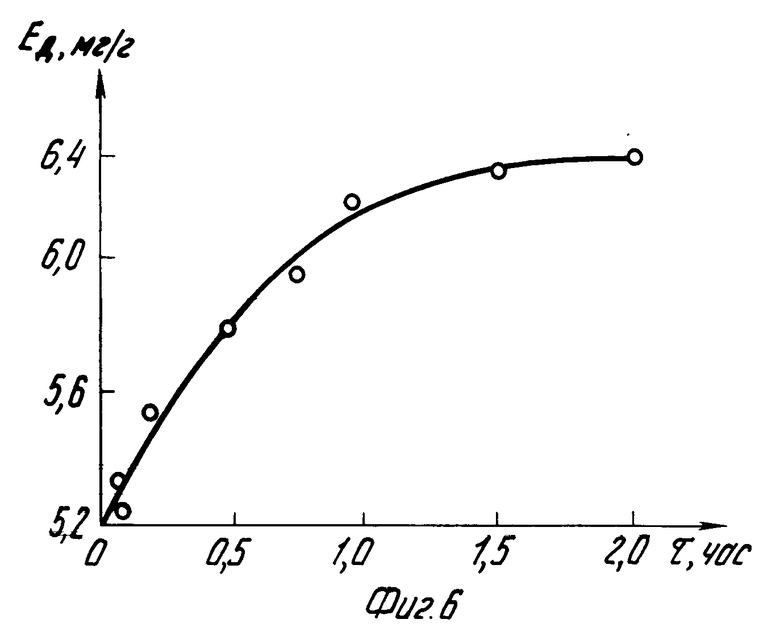

П р и м е р 4. Рассол состава, г/л: LiCl 1,42; NaCl 58,5; KCl 52,5; MgCl2 36,4; CaCl 273,9 приводили в контакт с гранулированным сорбентом ДГАЛ-С1 при температуре 20оС, доводя последний до состояния насыщения Ен 5,7 мг/г (4,0 мг/мл). Данный сорбент использовали для изучения кинетики донасыщения путем его контактирования при постоянном перемешивании с раствором хлорида лития концентрацией 2,4 г/л. Полученные при этом результаты представлены на фиг.6. Из полученных результатов следует, что донасыщение сорбента литием обеспечивается за 1,0-1,5 ч с момента начала процесса, что позволяет сделать практический вывод о целесообразности пребывания сорбента в зоне донасыщения 1,0-1,5 ч. При этом для достижения Ен 6,3 мг/г (4,6 мг/мл) на 1 м3 сорбента требуется 1,5 м3 раствора донасыщения.

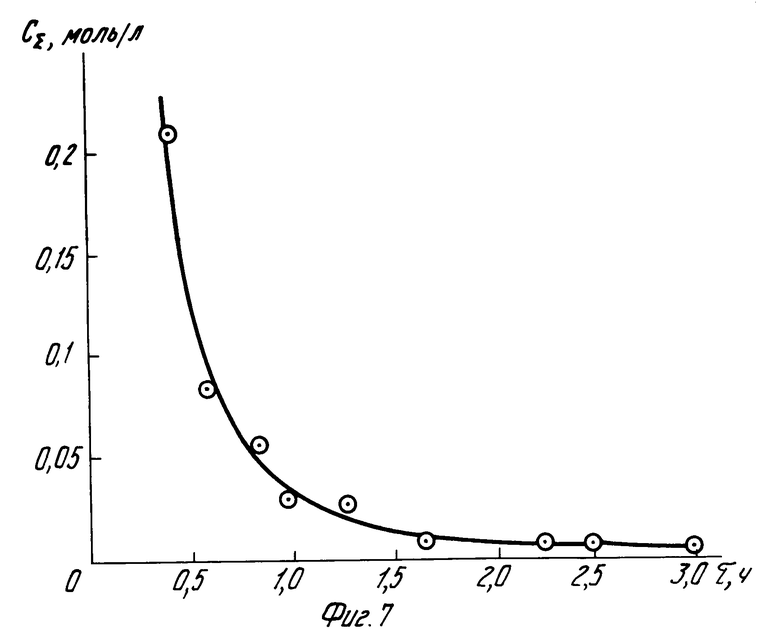

П р и м е р 5. На специальной лабораторной установке, включающей U-образный сорбционно-десорбционный контур, изучали динамику отмывки сорбента от примесей при его ступенчато-противоточном движении. В процессе изучения постоянными поддерживали следующие параметры: объемный расход рассола состава, г/л: LiCl 1,42; NaCl 58,5; MgCl 36,4; KCl 52,5; CaCl2 273,9 составлял 15,3 л/ч, объемный расход сорбента при его ступенчато-противоточном движении составлял 0,9 л/ч (четыре выгрузки в течение часа через 15 мин объемом 0,225 л каждая), объемный расход десорбирующего раствора (дистиллят с содержанием LiCl 0,032 г/л) составлял 2,8 л/ч, объемный расход раствора донасыщения с концентрацией LiCl 2,4 г/л 1,35 л/ч (1,5 объема сорбента). Варьирование времени пребывания сорбента в зоне донасыщения отмывки осуществляли посредством подключения подающего трубопровода к соответствующим штуцерам, установленным по всей зоне донасыщения с определенным шагом.

В процессе исследований измеряли концентрацию MgCl2 и CaCl2 в элюате (поскольку отмывка сорбента от примесных компонентов протекает пропорционально их содержанию ограничились определением примесей, содержание которых в исходном рассоле наибольшее). Полученные при этом результаты представлены на фиг. 7. Из полученных результатов следует, что минимальным временем контакта фаз при отмывке сорбента является время 1,75 ч, поскольку при меньшем времени контакта резко повышается содержание примесей в элюате. С другой стороны, нецелесообразно увеличивать время контакта фаз больше значения 2,25 ч, поскольку дальнейшее увеличение времени контакта фаз не приводит к снижению содержания примесей в элюате.

Таким образом, лимитирующим фактором в зоне донасыщения отмывки является операция отмывки, требующая в отличие от операции донасыщения большего времени контакта фаз. Поэтому время пребывания сорбента в зоне донасыщения отмывки должно определяться по операции отмывки и составляет 1,75-2,25 ч, что соответствует расстоянию между патрубком ввода исходного рассола и патрубком ввода раствора донасыщения в промышленном аппарате 1,5-1,7 м.

П р и м е р 6. Рассол состава, г/л: LiCl 1,42; NaCl 58,5; KCl 52,5; MgCl2 36,4; CaCl 273,9 приводили в контакт с гранулированным сорбентом ДГАЛ-С1 при температуре 20оС, доводя последний до состояния насыщения Ен 5,2 мг/г (3,73 мг/мл). После этого сорбент донасыщали раствором LiCl концентрацией 2,4 г/л до значения Ен 6,4 мг/г. Далее сорбент делили на две приблизительно равные части и проводили операцию десорбции дистиллятом, содержащим 0,032 г/л хлорида лития. При этом одну часть сорбента загружали в колонку и проводили десорбцию LiCl в периодическом режиме, заливая и сливая последовательно новые порции десорбата. В процессе испытания определяли концентрацию LiCl в каждой порции элюата и рассчитывали степень десорбции хлорида лития из сорбента. Другую часть сорбента загружали в U-образную колонку и проводили десорбцию дистиллятом в ступенчато-противоточном режиме контакта фаз, измеряя расход элюата и концентрацию в нем хлорида лития и тоже рассчитывали степень десорбции хлорида лития. Полученные при этом результаты сравнительных испытаний представлены в таблице.

Из приведенных данных однозначно следует, что при ступенчато-противоточном способе регенерации сорбента в отличие от периодического способа можно обеспечить ту же самую степень регенерации при сокращении расхода регенерирующего раствора в 1,85 раза с одновременным повышением концентрации целевого компонента (LiCl).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ РАССОЛОВ | 2023 |

|

RU2824635C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ | 1992 |

|

RU2028385C1 |

| СПОСОБ СОРБЦИОННОГО ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА | 2023 |

|

RU2816073C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЛИТИЯ ИЗ РАССОЛОВ | 1998 |

|

RU2157339C2 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ | 1993 |

|

RU2050184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ сорбционного извлечения лития из литийсодержащих хлоридных рассолов | 2018 |

|

RU2688593C1 |

| СОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ, ЕГО ПРИМЕНЕНИЕ ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СОРБЕНТА | 2023 |

|

RU2816101C1 |

Изобретение относится к гидрометаллургии лития и может быть использовано для извлечения лития из природных рассолов, технологических растворов и сточных вод химических, химико-металлургических и биохимических производств. Литий извлекают используя ступенчато-противоточное движение контактирующих фаз в сорбционно-десорбционном устройстве с замкнутым циклом движения сорбента LiCl·2Al(OH)3·nH2O при обеспечении времени пребывания сорбента 4,5 -5,5 ч в зоне сорбции и 3,0 4,0 ч в зоне десорбции, перед десорбцией проводят донасыщение равновесно насыщенного литием в зоне сорбции сорбента путем его ступенчато-противоточного контакта с восходящим потоком раствора хлорида лития концентрацией 2,0 2,5 г/л с обеспечением времени контакта фаз в зоне донасыщения 1,75 2,25 ч, при этом одновременно с донасыщением сорбента литием проводят отмывку гранул сорбента от примесных компонентов, например магния, кальция, натрия, калия тем же самым восходящим потоком раствора хлорида лития. 2 с. п. ф-лы, 7 ил. 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Захаров Е.И | |||

| и др | |||

| Ионообменное оборудование в атомной промышленности | |||

| М.: Энергоиздат, 1987, с.164. | |||

Авторы

Даты

1995-12-20—Публикация

1993-02-16—Подача