Область техники

Изобретение относится к области селективного извлечения лития из литийсодержащих растворов, как из природных рассолов, содержащих литий, так и из иных растворов, содержащих литий, например, полученных в результате переработки литийсодержащих компонентов. В частности, изобретение относится к сорбенту на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития (ДГАЛ-Cl), способу его получения и применения.

Предшествующий уровень техники

Благодаря своей легкости и высокому электрохимическому потенциалу литий нашел широкое применение в производстве эффективных устройств накопления энергии (батарей, аккумуляторов) для электронных изделий, поскольку они обладают высокой плотностью энергии.

Развитие отрасли аккумуляторов для портативной электроники (смартфоны, ноутбуки, планшеты) привело к росту потребления литиевых продуктов. Так, начиная с середины 2000-х годов их потребление увеличилось на 11% в год.

Однако стремительное развитие электромобильной отрасли и значительное увеличение мировых продаж электромобилей привели к устойчивому и высокому спросу на литий-ионные аккумуляторы. Так в 2019 году спрос на литий достиг 175,5 тыс. т LCE (lithium carbonate equivalent), что составляет 60% от общего потребления лития.

Основной товарной формой лития на рынке является карбонат лития (Li2CO3), при этом сегодня доля потребления аккумуляторного карбоната лития достигла почти 50% от общего потребления литиевой продукции и к концу текущего десятилетия прогнозируемо вырастет еще более чем в 5 раз.

Приблизительно до 80% хлорида лития, карбоната лития и их производных получают из лития, который извлекают из природных рассолов (пластовые воды нефтяных месторождений, подземные рассолы, геотермальные источники, хлоридно-магниевые, кальциевые, натриевые, калиевые рассолы, сульфатно-магниевые, натриевые, калиевые рассолы и прочие, в том числе их комбинации). Традиционно литий из выше перечисленных типов рассолов извлекается в галургических процессах выпаривания на солнце, однако такие процессы не всегда достаточно эффективны, особенно в географических локациях, где мало солнечных дней году или большое количество ежегодно выпадаемых осадков, особенно для рассолов с относительно низким содержанием лития. Альтернативными способами извлечения являются сорбция, экстракция и мембранные технологии. При этом на сегодняшний день именно сорбционным способам отдается наибольшее предпочтение, ввиду их технологических преимуществ и экологичности. Настоящее изобретение применимо для извлечения лития как из этих природных рассолов, так и других подобных природных источников.

Природные рассолы могут содержать различные растворенные в них ионы, в частности щелочные и щелочноземельные металлы, такие как литий (Li), натрий (Na), калий (K), магний (Mg), а также некоторые переходные металлы, такие как марганец, свинец, серебро и цинк, в различных концентрациях, а также иные элементы или прочие примеси: бор, сульфаты, арсенаты, кремний в виде кремниевых кислот, фосфаты, что определяется источником такого рассола.

Как правило, эффективность извлечение лития из природных рассолов зависит не только от конкретной концентрации лития в рассоле, но и от концентраций указанных сопутствующих ионов и примесей, качественный и количественный состав которых может сильно различаться от типа и места источника природного рассола. Более того, некоторые особенные комбинации примесей могут сильно повлиять не только на эффективность извлечения лития, но и на срок службы сорбента в циклах (ресурс работы).

Присутствие мешающих ионов и примесей может не только значительно увеличить затраты на извлечение лития, так как необходимо осуществлять дополнительные операции по удалению мешающих компонентов, но и негативным образом повлиять на эксплуатационные характеристики используемых в таких процессах сорбентов. В частности, это приводит не только к падению производительности по извлечению лития, но и сокращению срока службы сорбента, так как вышеуказанные примеси наряду с гидродинамическим воздействием на сорбент ускоряют его разрушение, приводя к дезинтеграции частиц. При этом сложность и непостоянство составов природных рассолов, а также сложность процессов, протекающих в сорбенте на стадиях сорбции, промывки и десорбции, не позволяет достоверно прогнозировать изменения вышеуказанных характеристик сорбента в длительных ресурсных пробегах.

В настоящее время для сорбционного извлечения лития наиболее перспективными считаются сорбенты на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития (ДГАЛ-Cl), ввиду доступности сырья для их получения и экологичности использования.

Из литературы известно, что сорбенты на основе гидроксидов алюминия образуют слоистые интеркаляционные соединения, в которых между слоями гидроксида алюминия располагаются ионы лития, хлорида, молекулы воды. Различные формы гидроксида алюминия (которые могут присутствовать в кристаллической, поликристаллической, полиморфной или аморфной формах) могут сорбировать литий из рассолов с образованием интеркалированных соединений, таких как 0-1[LiX]*2[Al(OH)3] (где X является анионом). Литий поглощается гидроксидом алюминия с двумерной слоистой структурой в процессе интеркаляции анионов между слоями, в то время как положительно заряженные катионы лития диффундируют в шестиугольные полости, образованные внутри двумерной слоистой структуры.

В процессе работы в циклах сорбции-десорбции емкость сорбентов на основе гидроксидов алюминия постепенно падает, что объясняется процессами дезориентации и «схлопывания» слоев гидроксида алюминия ввиду того, что слои на время теряют «расклинивающий» их хлорид лития, когда литий переходит из сорбента в элюат при десорбции. Незначительного времени пребывания сорбента в десорбцированном состоянии достаточно, чтобы расстояние между частью слоев успело уменьшиться (слои «схлопнулись»), поэтому при последующей сорбции не весь литий сможет попасть в межслоевое пространство и занять свои вакантные места в межслоевой структуре сорбенты, поэтому емкость сорбента будет неминуемо снижаться от цикла к циклу.

Хотя сорбенты на основе гидроксида алюминия известны с конца 1970-х годов, их недостатком является низкая стабильность в циклах (ресурс работы), низкая механическая прочность при извлечении лития из рассолов и других литийсодержащих растворов и в настоящее время существует потребность в улучшенных способах и композициях для селективного извлечения лития из литийсодержащих рассолов, в частности композициях, которые легко синтезировать с высоким ресурсом работы и механической прочностью.

Изначально сорбенты синтезировали без связующего.

Например, из публикации заявки на выдачу патента США US 2016/0317998 A1, опубликованной 03.11.2016, известен адсорбент лития на основе LiCl⋅2Al(OH)3⋅nH2O, где n в интервале от 0,01-10, полученный гранулированием без связующего путем смешения водных растворов солей алюминия и лития с получением суспензии, фильтрования суспензии с получением осадка, сушки осадка при температуре 20-80°С в течение 1-12 ч, затем гранулирования экструзией с получением экструдата с последующей сушкой экструдата при температуре 20-200°С в течение 1-20 ч с получением кристаллического твердого материала формулы LiCl⋅2Al(OH)3⋅nH2O.

Недостатком такого адсорбента является низкая механическая прочность его гранул и короткий срок службы, ввиду осыпания гранул в процессе эксплуатации из-за отсутствия связующего. Частицы гидроксида алюминия, будучи не связанными связующим, склонны к откалыванию от единого объема гранулы сорбента и уносу из колонны с потоком жидкости, тем самым возрастает расход сорбента.

Для устранения недостатка, связанного с низкой механической прочностью гранул, известно использование полимерных связующих для сорбентов на основе гидроксидов алюминия (ДГАЛ-Cl) из класса нерастворимых в воде полимеров (ПВХ).

Из патента Российской Федерации RU 2455063, опубликованного 10.07.2012, известен гранулированный сорбент для извлечения лития из литийсодержащих растворов. Данный сорбент получают из хлорсодержащей разновидности двойного гидроксида алюминия и лития LiCl⋅2Al(OH)3⋅nH2O, которую в свою очередь синтезируют из раствора хлорида алюминия, предварительно смешанного с гидроксидом или карбонатом лития при атомном соотношении Al:Li, равном 2,0-2,3 при добавлении в смешанный раствор NaOH до рН, равного 6-7. Полученный осадок LiCl⋅2Al(OH)3⋅nH2O отделяют от раствора, сушат, измельчают до размера частиц менее 0,1 мм и гранулируют при добавлении поливинилхлорида и метиленхлорида в качестве растворителя с рекуперацией испаряющегося в процессе гранулирования метиленхлорида и возвратом в производство.

Основным недостатком сорбентов со связующим на основе ПВХ и его производных является низкая гидрофильность и за счет этого плохое протекание массообменных процессов, т.к. ПВХ является неполярным соединением и характеризуется плохой смачиваемостью водой и растворами за счет гидрофобных свойств, это затрудняет доступ лития к сорбционным центрам, что снижает емкостные и кинетические параметры сорбента. При этом данное связующее не стабилизирует слоистую структуру и данным сорбентам также свойственен низкий ресурс работы в циклах.

Кроме того, способ его производства имеет недостатки, в частности, недостатком данного способа являются необходимость использования фильтрационного оборудования для отделения труднофильтруемого осадка ДГАЛ-Cl от маточного раствора, необходимость использования двукратной сушки (порошка ДГАЛ-Cl перед гранулированием и гранул после гранулирования), использование токсичного и экологически опасного растворителя метиленхлорида, ухудшающего санитарно-гигиенические условия на производстве, потребность в дорогостоящей и сложной в эксплуатации системе рекуперации растворителя.

Помимо ПВХ для решения проблемы получения гранулированных сорбентов на основе гидроксидов алюминия использовался хлорированный ПВХ в качестве связующего, обладающий большей адгезией к частицам ДГАЛ-Cl в отличие от ПВХ и меньшим расходом.

Например, известный из патента Российской Федерации RU 2657495, опубликованного 14.06.2018, способ получения включает получение порошка хлорсодержащей разновидности двойного гидроксида алюминия и лития (ДГАЛ-Cl) из раствора хлорида алюминия с уровнем концентрации AlCl3 45-220 кг/м3, содержащего литий в форме соединений LiCl, Li2CO3, LiOH⋅Н2О или их смеси, при атомном отношении Al:Li=2,0-2,3, при добавлении гидроксида натрия до рН смешанного раствора 6-7, отделение порошка ДГАЛ-Cl от маточного раствора, распульповывание осадка ДГАЛ-Cl, вторичного фильтрования ДГАЛ-Cl, двухступенчатую сушку порошка ДГАЛ-Cl до остаточной влажности ДГАЛ-Cl 1,5-2,0% мас., измельчение порошка до размера частиц ≤0,10 мм, гранулирование порошка при добавлении хлорированного поливинилхлорида и хлорорганического растворителя экструзией через фильеры диаметром 5 мм, удаление хлорсодержащего растворителя горячим воздушным потоком, дробление экструдата, рассев с отбором фракции не менее 1,0 мм и не более 2,0 мм, барабанное окатывание, придавая гранулированному сорбенту округлую форму гранул. Из охлажденного воздушного потока выделяют и конденсируют пары хлорорганического растворителя и воды.

Основным недостатком сорбентов со связующим на основе хлорированного ПВХ, как и на основе ПВХ, является низкая гидрофильность и за счет этого плохое протекание массообменных процессов, т.к. хлорированный ПВХ является неполярным соединением и характеризуется плохой смачиваемостью водой и растворами за счет гидрофобных свойств, это затрудняет доступ лития к сорбционным центрам, что снижает емкостные и кинетические параметры сорбента. При этом данное связующее не стабилизирует слоистую структуру и данным сорбентам также свойственен низкий ресурс работы в циклах. Помимо прочего хлорированный ПВХ характеризуется низкой температурой размягчения, что не позволяет использовать сорбент для извлечения лития из горячих рассолов (например, геотермальных вод), а также из рассолов с содержанием органических соединений из ряда нефтепродуктов, т.к. они будут «размягчать» связующее, приводя к потере механических свойств в циклах.

Кроме того, недостатками способа получения такого сорбента является необходимость использования фильтрационного оборудования для отделения труднофильтруемого осадка ДГАЛ-Cl от маточного раствора, необходимость использования двукратной сушки и удаления хлорорганического растворителя, использование токсичных и экологически опасных хлорсодержащих растворителей (метиленхлорид), ухудшающих санитарно-гигиенические условия на производстве, потребность в дорогостоящей и сложной в эксплуатации системе рекуперации растворителя.

Поэтому идеальным связующим является использование трехмерного нерастворимого полимера с высокой прочностью и гидрофильностью, образуемого в процессе получения сорбента, например, из поливинилового спирта в качестве связующего.

В качестве наиболее близкого аналога можно выбрать публикацию международной заявки на выдачу патента WO 2023038546, опубликованную 16.03.2023, в которой описан разработанный нами ранее сорбент для селективного извлечения лития на основе LiCl⋅2Al(OH)3⋅nH2O, где n в интервале от 0,01-10, полученный способом включающим получение хлорсодержащей разновидности двойного гидроксида алюминия и лития (ДГАЛ-Cl) из раствора хлорида алюминия с уровнем концентрации AlCl3 45-220 кг/м3, содержащего литий, при атомном соотношении Al:Li=2,0-2,3:1 при добавлении гидроксида натрия для регулировки рН смешанного раствора, при этом рН смешанного раствора 4-5, образующийся ДГАЛ-Cl не отделяют в виде осадка из реакционной смеси и не сушат, а смешивают с водным раствором поливинилового спирта, взятом в количестве 10-15% масс. (в пересчете на поливиниловый спирт) от массы ДГАЛ-Cl, хорошо перемешивают при температуре 60-80°С до получения однородной массы, подсушивают до пастообразного состояния и экструдируют, экструдат подвергают окатыванию, придавая округлую (сферическую) форму гранулам, гранулы термообрабатывают при 105-120°С в течение 12-24 часов для формирования нерастворимого углеродного каркаса сорбента.

В заявленных условиях обеспечивается образование трехмерного углеродсодержащего каркаса при дегидратации поливинилового спирта, а полученные в результате этого углеродные структуры обладают гидрофильностью и смачиваемостью, связывают частицы ДГАЛ-Cl между собой, минимизируя осыпание и повышая механическую прочность. Сочетание пористости, низкого веса и прочности углеродсодержащего каркаса обеспечивает получение сорбента с повышенной емкостью.

Недостатком данного сорбента является то, что указанные характеристики не сохраняются на высоком уровне на длительных ресурсных пробегах.

Раскрытие изобретения

Задачей настоящего изобретения и техническим результатом является разработка сорбента для извлечения лития с высокой стабильностью емкостных показателей при работе в циклах сорбции-десорбции, увеличение ресурса работы сорбента без потери емкостных свойств, сохранении механической прочности в циклах.

Технический результат, достигаемый настоящим изобретением, заключается в достижении комплекса эксплуатационных показателей сорбента, сохраняющихся на высоком уровне в ходе ресурсной эксплуатации, в частности прочности сорбента, динамической емкости сорбента, средней концентрации лития в элюате, эффективности отмывки сорбента от примесей и чистоты элюата по литию.

Прочность сорбента, которая оценивается через потери сорбента от первоначального объема и непосредственно саму механическую прочность. Так, потери сорбента по настоящему изобретению от первоначального объема к 400 сорбционно-десорбционному циклу составили не более, чем 9%, а для некоторых образцов сорбента по настоящему изобретению не более 5%, в то время как для известных образцов из уровня техники, в том числе для образца по прототипу, потери сорбента могут возрастать до 53%, что неизбежно приводит к необходимости остановки процесса и дозагрузке сорбента каждые 100 циклов, при этом в отличие от новой дозагруженной порции сорбента отработавший до этого 100 циклов сорбент имеет сниженные емкостные характеристики, в некоторых случаях снижение динамической объемной емкости составляет до 40%. Также улучшенные прочностные характеристики сорбента по настоящему изобретению подтверждаются исследованием его механической прочности. По данному параметру сорбент по настоящему изобретению к 400 сорбционно-десорбционному циклу теряет не более 12%, а в некоторых случаях не более 5%, в то время как потери механической прочности для известных из уровня техники сорбентов к 400 циклу могут достигать 84%.

Динамическая емкость сорбента зависит как от его прочностных характеристик, количества и доступности активных сорбционных центров, так и от химического состава исходного литийсодержащего раствора (рассола) и режимов ведения технологического процесса. Для сорбента по настоящему изобретению динамическая емкость остается стабильно высокой на протяжении 400 сорбционно-десорбционных циклов: исходная емкость 2,10-2,21 г/л, а емкость на 400 цикле 1,95-2,08 г/л, что составляет не более 11% изменения емкости к 400 циклу. В то время как для образца по прототипу это значение падает более чем на 50%, а для некоторых иных известных из уровня техники сорбентов падение к 400 циклу составляет все 100%.

Следствием сохранения высоких емкостных показателей сорбента по настоящему изобретению является стабильно высокая средняя концентрация лития в элюате, который далее по процессу идет на получение карбоната лития аккумуляторного класса. А именно, на начальных циклах средняя концентрация лития в элюате достигает значения 0,84-0,89 г/л, а к 400 циклу средняя концентрация лития в элюате 0,78-0,83 г/л (что составляет изменение не более чем на 12%). В то время как использование сорбента по прототипу обеспечивает среднюю концентрацию лития в элюате на начальных циклах 0,44-0,87 г/л, а к 400 циклу 0,03-0,048 г/л (падение более 50%), причем для некоторых образцов сорбента из уровня техники падение составляет вплоть до 93%.

Еще одним техническим результатом использования сорбента по настоящему изобретению является эффективность отмывки сорбента от примесей и, как следствие, чистота элюата по литию. Для сорбента по настоящему изобретению чистота элюата по литию на начальных циклах составляет 91-96%, а к 400 циклу 84-90%. Данный параметр при использовании сорбентов, известных из уровня техники, в том числе по прототипу составляет 76-94% (начальные циклы) и 5-43% (к 400 циклу). Качество отмывки сорбента от примесей, таких как кальций, магний, калий, сульфат ионы, натрий, бор и др., которое определяется в том числе емкостными и прочностными параметрами для сорбента по настоящему изобретению, что более детально указано в таблице №1.

Все вышеперечисленные эффекты в том числе позволяют упростить сорбционно-десорбционный процесс и уменьшить количество операций при подготовке промывных и десорбционных растворов, поскольку в качестве таковых может быть использован более широкий спектр известных для таких целей растворов, так как эксплуатационные характеристики сорбента не зависят от их типа (подходит как обессоленная вода, так и деминерализованная вода, так и вода с солевым фоном).

Кроме того, использование сорбента по настоящему изобретению позволяет снизить требования к условиям его эксплуатации, минимизировать риск аварийных ситуаций, связанный с выходом сорбента из строя, а также минимизировать риск полной замены сорбента при длительном нахождении сорбента в десорбированном виде.

Проводя ресурсные испытания различных собственных разработанных образцов сорбентов на основе хлорсодержащей формы двойного гидроксида алюминия и лития ДГАЛ-Cl (LiCl⋅2Al(OH)3⋅nH2O), авторами настоящего изобретения неожиданно было обнаружено, что некоторые образцы проявляют высокие показатели динамической обменной емкости на протяжении гораздо более длительного ресурсного пробега.

Не связывая себя определенной теорией, авторы настоящего изобретения предположили, что изменения в режимах получения данных сорбентов позволяют получать образцы с лучшим комплексом эксплуатационных характеристик, а именно сохраняют их на протяжении длительных ресурсных пробегов. Так, отдельные образцы начинали терять в емкостных показателях после 200 сорбционно-десорбционных циклов, а некоторые по данным параметрам были эффективнее и выдерживали в 2 раза больше циклов сорбции-десорбции.

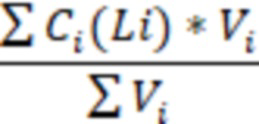

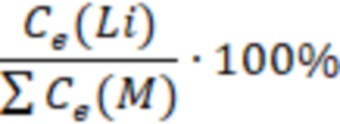

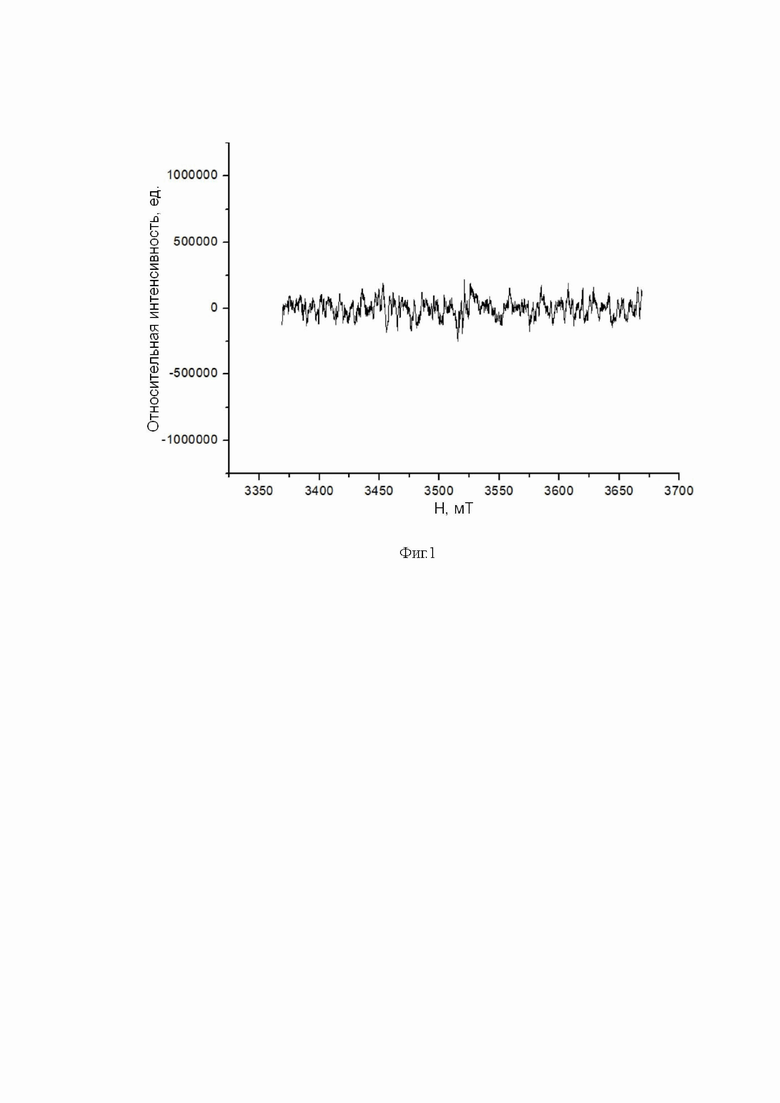

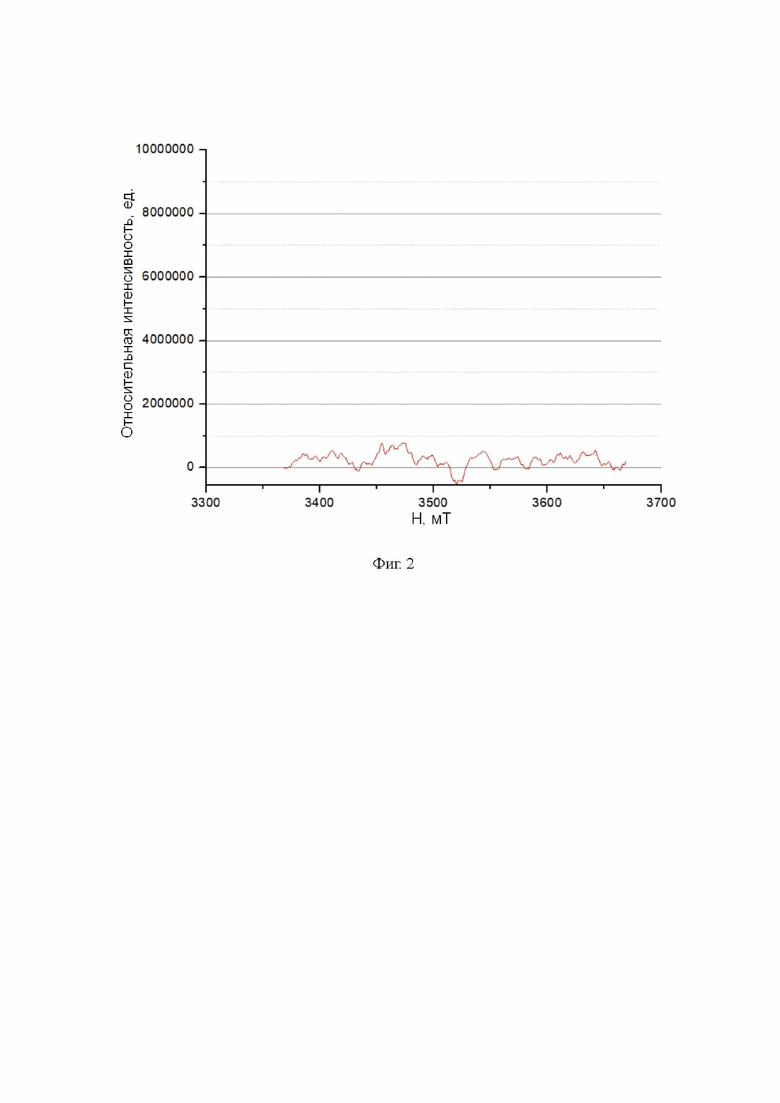

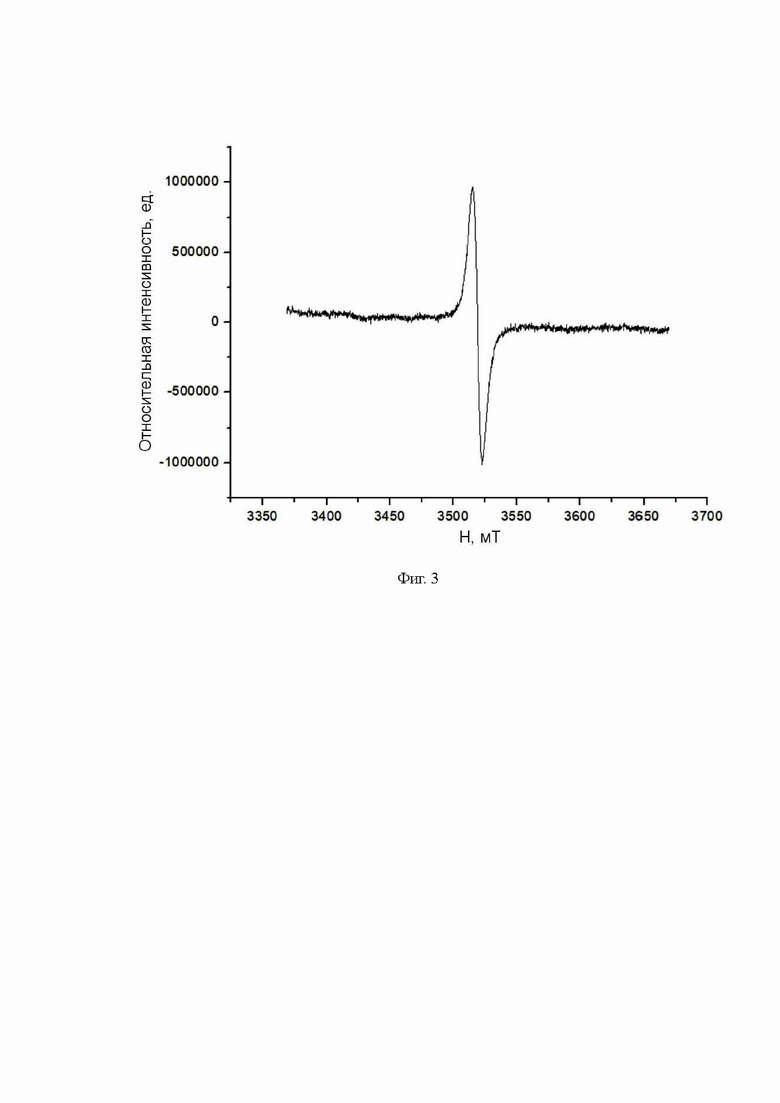

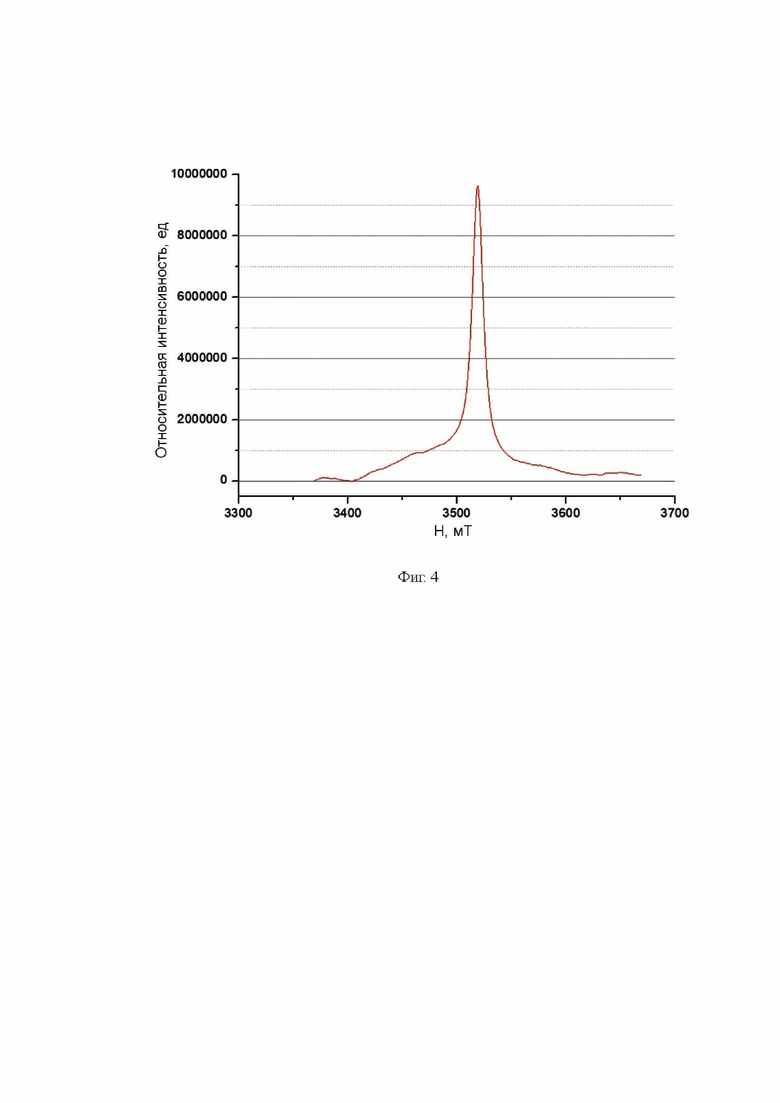

Нами были проведены ЭПР (электронный парамагнитный резонанс) исследования образцов сорбентов и неожиданно было обнаружено, что образцы, которые имели увеличенный ресурс работы сорбента без потери емкостных свойств, имели парамагнитные свойства, в частности резонансное поглощение СВЧ излучения наблюдалось в области напряженности магнитного поля 3500-3520 мТ, в то время как остальные ДГАЛ-Cl сорбенты, а также связующее, не обладают парамагнитными свойствам.

Из литературы известно, что в процессе работы в циклах сорбции-десорбции емкость сорбентов на основе ДГАЛ-Cl постепенно падает, что объясняется процессами дезориентации и «схлопывания» слоев гидроксида алюминия ввиду того, что слои на время теряют «расклинивающий» их хлорид лития, когда литий переходит из сорбента в элюат при десорбции. Незначительного времени пребывания сорбента в десорбцированном состоянии достаточно, чтобы расстояние между частью слоев успело уменьшиться (слои «схлопнулись»), поэтому при последующей сорбции не весь литий сможет попасть в межслоевое пространство и занять свои вакантные места в межслоевой структуре ДГАЛ-Cl, поэтому емкость сорбента будет неминуемо снижаться от цикла к циклу.

Не ограничивая себя определенной теорией, можно предположить следующее. Макромолекулы гидроксилсодержащего полимера, введенные в ДГАЛ-Cl в качестве связующего, при выбранном режиме термообработки с каталитической дегидратацией образуют систему углеродных структур с локализованными и делокализованными электронами, «расклинивая» слои ДГАЛ-Cl и стабилизируя их, не давая слоям гидроксида алюминия сближаться и «схлопываться» при выходе лития при десорбции с образованием неактивных к поглощению лития зон γ-гидроксида алюминия. Интенсивность отклика на спектре ЭПР отражает спиновую плотность парамагнитных центров, сформированных неспаренными электронами углеродных структур, образованных в процессе каталитической дегидратации и окисления молекул гидроксилсодержащего полимера внутри слоев ДГАЛ-Cl.

Не связывая себя определенной теорией, также этим эффектом можем объяснить стабильность емкости сорбента по литию в циклах при промывке и десорбции деминерализованной (обессоленной) водой, что было неожиданно получено, т.к. для сорбентов ДГАЛ-Cl ранее было выявлено положительное влияние солевого фона на стабильность сорбента при промывке, а также повышение стабильности сорбента в циклах при десорбции слабыми растворами хлорида лития, не позволяющими «передесорбировать» сорбент при десорбции, предотвращая тем самым необратимую потерю его свойств.

Таким образом, предлагаемый сорбент с парамагнитными свойствами дает нам высокую степень свободы выбора при работе с разными жидкостями и широкий выбор режимов эксплуатации, в том числе обеспечивая возможность более глубокой десорбции за счет промывки обессоленной водой на длительных ресурсных пробегах, не приводя к потере свойств сорбента. В целом мы имеем менее требовательный к условиям эксплуатации сорбент, минимизируем риск аварийных ситуаций, связанный с выходом сорбента из строя при длительном останове сорбционной колонны с сорбентом в десорбированном виде, а персонал, обслуживающий сорбционную установку, имеет больше времени для принятия решения до консервации колонны с десорбированным сорбентом.

Все упомянутое выше принципиально отличает полученный нами сорбент и способ его получения от сорбента и способа его получения, известного из прототипа.

Таким образом, для решения вышеуказанной задачи и достижения технического результата предлагается сорбент для извлечения лития из литийсодержащих растворов на основе хлорсодержащей формы двойного гидроксида алюминия и лития, характеризующийся тем, что указанный сорбент имеет парамагнитное свойство.

Так придание сорбенту даже незначительных по интенсивности парагманитных свойств позволяет в некоторой степени увеличить ресурс работы сорбента.

В предпочтительном варианте, указанный сорбент имеет резонансное поглощение СВЧ излучения в области напряженности магнитного поля 3500-3520 мТ.

В более предпочтительном варианте интенсивность резонансного поглощения СВЧ излучения сорбента в области напряженности магнитного поля 3500-3520 мТ составляет от 0,1*107 до 10*107, предпочтительно от 0,5*107 до 7*107, более предпочтительно от 0,7*107 до 4,5*107, более предпочтительно от 0,8*107 до 4,4*107.

Парамагнитное свойство (парамагнетизм, парамагнитность) - это свойство тел, помещенных во внешнее магнитное поле, намагничиваться (приобретать магнитный момент) в направлении, совпадающем с направлением этого поля.

Парамагнитное свойство сорбента оценивали по отклику на спектре ЭПР (электронный парамагнитный резонанс). Спектр ЭПР - это зависимость интенсивности поглощения электромагнитного излучения образцом в зависимости от напряженности внешнего магнитного поля.

В предпочтительном варианте хлорсодержащая форма двойного гидроксида алюминия и лития соответствует формуле LiCl⋅2Al(OH)3⋅nH2O, где n составляет от 0,01 до 10.

В предпочтительном варианте сорбент содержит хлорсодержащую форму двойного гидроксида алюминия и лития и связующее.

В предпочтительном варианте связующее представляет собой водный раствор поливинилового спирта, либо водный раствор водорастворимых производных целлюлоз.

В предпочтительном варианте количество связующего составляет 10-20% масс., более предпочтительно 10-15% масс. в пересчете на сухое вещество связующего от массы указанной хлорсодержащей формы двойного гидроксида алюминия и лития.

В более предпочтительном варианте раствор поливинилового спирта представляет собой водный раствор поливинилового спирта с концентрацией 3-10% масс.

В более предпочтительном варианте водный раствор водорастворимых производных целлюлоз содержит карбоксиметилцеллюлозу.

Также для решения вышеуказанной задачи и достижения технического результата предлагается применение вышеуказанного сорбента в качестве сорбента для извлечения лития из литийсодержащих растворов.

Также для решения вышеуказанной задачи и достижения технического результата предлагается способ получения вышеуказанного сорбента, включающего следующие стадии:

a) получение хлорсодержащей формы двойного гидроксида алюминия и лития;

b) смешивание хлорсодержащей формы двойного гидроксида алюминия и лития со связующим, представляющим собой водный раствор поливинилового спирта, либо водный раствор водорастворимых производных целлюлоз, причем количество связующего составляет 10-20% масс. в пересчете на сухое вещество связующего от массы указанной хлорсодержащей формы двойного гидроксида алюминия и лития;

c) сушка продукта, полученного на стадии b);

d) гранулирование продукта, полученного на стадии c);

e) термообработка гранул,

отличающийся тем, что

термообработка гранул на стадии e) включает следующие этапы:

e1) повышение температуры среды, окружающей гранулы, с 75-85°С до 95-105°С в течение 1-3 часов,

e2) выдержка в течение 0,3-2 ч при температуре среды, окружающей гранулы, составляющей 95-105°С,

e3) повышение температуры среды, окружающей гранулы, с 95-105°С до 110-130°С в течение 1-3 часов,

e4) выдержка в течение 12-24 ч при температуре среды, окружающей гранулы, составляющей 110-130°С.

В основе указанного способа содержатся стадии процесса, описанные для разработанного нами ранее сорбента в публикации международной заявки WO 2023038546, опубликованной 16.03.2023. Однако, в отличие от описанного в данном источнике способа получения сорбента, способ по настоящему изобретению отличается тем, что на определенных стадиях процесса, а именно на этапах, связанных с температурным воздействием на реакционную массу, требуется соблюдение определенного температурного режима. В частности, авторами настоящего изобретения, при поиске решений по оптимизации процесса получения сорбента с целью повышения общей эффективности технологии производства сорбента, а именно, с целью сокращения времени проведения некоторых технологических операций было обнаружено, что изменение режима нагрева, прежде всего, на стадии термообработки гранул сорбента позволяет получить сорбент по настоящему изобретению, а именно сорбент, характеризующийся парамагнитными свойствами. При этом, авторы настоящего изобретения предполагают, что не столько время термообработки влияет на достижение этого параметра, а температурный режим.

Способ получения хлорсодержащей формы двойного гидроксида алюминия и лития раскрыт в вышеуказанной публикации международной заявки WO 2023038546 и включает в себя получение хлорсодержащей формы двойного гидроксида алюминия и лития (ДГАЛ-Cl) из раствора хлорида алюминия с уровнем концентрации AlCl3 45-220 кг/м3, содержащего литий при атомном соотношении Al:Li=2,0-2,3:1, при добавлении гидроксида натрия для регулирования рН смешанного раствора в пределах 4-5. Образующийся ДГАЛ-Cl не отделяют в виде осадка из реакционной смеси и не сушат, а смешивают со связующим на стадии b).

В предпочтительном варианте смешивание на стадии b) осуществляют при температуре 50-80°С в течение 1-6 часов, более предпочтительно при температуре 50-70°С в течение 1-3 часов.

В предпочтительном варианте смешивание на стадии b) предпочтительно начинать при комнатной температуре до получения однородной массы, а затем повышать температуру до 50-80°С, более предпочтительно до 50-70° в течение 0,5-3 часов, предпочтительно 1-2 часов.

В предпочтительном варианте, на стадии c) сушку продукта, полученного на стадии b), осуществляют при температуре 80-90°С в течение 7-24 часов, более предпочтительно в течение 20 часов.

В предпочтительном варианте, на стадии c) сушку продукта осуществляют при перемешивании, при этом постепенно снижая скорость перемешивания.

В предпочтительном варианте термообработка гранул на стадии e) включает следующие этапы:

e1) повышение температуры среды, окружающей гранулы, с 80°С до 95-100°С в течение 1-3 часов,

e2) выдержка в течение 1-2 часов при температуре среды, окружающей гранулы, составляющей 95-100°С,

e3) повышение температуры среды, окружающей гранулы, с 95-100°С до 120-130°С в течение 1-3 часов,

e4) выдержка в течение 12-24 часов при температуре среды, окружающей гранулы, составляющей 120-130°С.

Предпочтительный и более предпочтительный режим позволяют получать сорбент с наилучшими парамагнитными свойствами, которые обеспечивают наилучший комплекс его эксплуатационных характеристик на ресурсных пробегах.

Не связывая себя какой-либо теорией, авторы настоящего изобретения полагают, что парамагнитные свойства появляются у сорбента именно ввиду определенных температурных воздействий, например, как описано в способе по настоящему изобретению.

Авторы полагают, что достижение у сорбента парамагнитных свойств может быть достигнуто не только регулированием температурного режима на стадии термообработки гранул, но и на стадиях температурного смешения ДГАЛ-Cl со связующим и/или на стадии сушки реакционной массы до пастообразного состояния.

Исследуя данный эффект влияния температурных режимов способа получения сорбента на появление парамагнитных свойств, особенно в свете публикации «ПАРАМАГНИТНЫЙ ОТКЛИК УГЛЕРОДНЫХ НАНОТРУБОК: ТЕМПЕРАТУРНЫЕ ЗАВИСИМОСТИ» (авторы А.Н. Ульянов, Е.В. Суслова, К.И. Маслаков, А.В. Фионов, Н.Н. Кузнецова, P.K. Singh, С.В. Савилов, «Журнал физической химии», 2022, T. 96, №6, стр. 822-827, DOI: 10.31857/S0044453722060292), авторы предположили, что указанное температурное воздействие приводит к делокализации электронов внешних электронных оболочек углеродных структур в соответствующих слоях сорбента, где и происходят основные процессы сорбции и десорбции лития. И вероятнее всего, указанной делокализации электронов достаточно для формирования в этих слоях парамагнитных свойств, которые стабилизируют эти слои от «схлопывания» и разрушения в процессе эксплуатации, в том числе длительной, вплоть до 400 сорбционно-десорбционных циклов. В соответствии с указанным выше источником информации, более корректно объяснить появление парамагнитного свойства можно следующей цитатой: парамагнитный отклик «обусловлен спиновым взаимодействием между делокализованными (подвижными) электронами и локализованными π-электронами, заключенными в расширенную ароматическую структуру».

Опять же, не связывая себя какой-либо теорией, авторы могу лишь предположить механизм влияния парамагнитного свойства на достигаемый технический результат при использовании сорбента по настоящему изобретению в процессах извлечения лития из гидроминерального сырья. Возможно, либо парамагнитное свойство создает некоторый «амортизирующий/расклинивающий» эффект в слоях и не позволяет им «схлопываться», либо другим возможным объяснением неожиданного эффекта является уникальность углеродных структур этого слоя, которые возможно прочнее на «микроуровне», но при этом им присуще парамагнитное свойство. Но, скорее всего, как было сказано выше и как следует из экспериментов по таблице 1, именно парамагнитное свойство неожиданным образом укрепляет сорбент и положительно влияет на вышеописанные в техническом результате эксплуатационные свойства сорбента, в том числе, и что наиболее существенно, при ресурсных пробегах сорбента по настоящему изобретению. При этом, как следует из настоящего изобретения, сорбент проявляет наилучший технический результат при определенных показателях парамагнитного свойства. Вместе с тем уже при небольшом значении парамагнитного свойства сорбент проявляет эффективность, которая несколько выше, чем у известных из уровня техники иных сорбентов, а сорбенты, имеющие интенсивность резонансного поглощения СВЧ излучения сорбента в пределах от 0,5*107 до 7*107 в области напряженности магнитного поля 3500-3520 мТ показывают еще более лучшие результаты. Авторы настоящего изобретения полагают, что парамагнитное свойство и/или углеродные структуры, проявляющие такое свойство обеспечивают лучшую доступность слоев сорбента для массообменных сорбционно-десорбционных процессов.

В предпочтительном варианте, на стадии d) гранулирование включает в себя окатывание продукта до придания ему, по существу, сферической (по существу округлой) формы.

В предпочтительном варианте, на стадии b) используют водный раствор поливинилового спирта с концентрацией 3-10% масс., более предпочтительно 3-5% масс.

В предпочтительном варианте водный раствор водорастворимых производных целлюлоз содержит карбоксиметилцеллюлозу.

Не ограничивая себя определенной теорией, можно предположить следующее.

Макромолекулы поливинилового спирта распределяются между частицами полученного хлорсодержащей формы двойного гидроксида алюминия и лития (далее также - ДГАЛ-Cl) на стадии смешения реагентов при 50-80°С, а при последующей термообработке окатанных гранул, полученных из смеси с рН=4-5, в присутствии ионов алюминия, как катализатора, молекулы поливинилового спирта подвергаются дегидратации с образованием системы поперечных связей между макромолекулами, а также системы чередующихся двойных связей внутри макромолекул С=С, при этом выделяются в газовую фазу при термообработке при 100-120°С молекулы воды, масса теряет растворимость в воде и других растворителях за счет трехмерного (сшитого) углеродсодержащего каркаса, представляющего собой в итоге систему взаимопроникающих пор и каналов.

Сорбент, полученный в соответствии с заявленным способом, имеет свободный внутренний объем и обладает повышенной гидрофильностью за счет лучшей смачиваемости и доступности ДГАЛ-Cl, имеет более высокую емкость и менее склонен к осыпанию и измельчению в процессе эксплуатации, так как связи ДГАЛ-Cl c каркасом более прочные. Способ экологичен, не требует использования токсичных хлорорганических растворителей.

Все упомянутое выше принципиально отличает полученный нами сорбент и способ его получения от сорбентов и способов получения, известных из уровня техники.

Предпочтительные параметры способа связаны со следующим.

Наиболее оптимальное рН смешанного раствора 4-5. При уменьшении рН ниже 4 снижается выход ДГАЛ-Cl и образуются растворимые соли алюминия и лития, при рН выше 5 снижается каталитическое действие рН на дегидратацию и образование пористого углеродсодержащего каркаса.

Количество поливинилового спирта, либо водорастворимых производных целлюлоз, от массы ДГАЛ-Cl менее 10% масс. снижает прочность образуемой при термообработке матрицы сорбента и не приводит к понижению механической прочности продукта, т.к. поливиниловый спирт и водорастворимые производные целлюлоз являются сырьем для создания углеродсодержащего каркаса. С другой стороны, увеличение их количества от массы ДГАЛ-Cl более 20% масс. приводит к снижению емкости, так как падает содержание ДГАЛ-Cl в матрице сорбента.

Температура смешивания хлорсодержащей формы двойного гидроксида алюминия и лития со связующим менее 60°С приводит к удлинению процесса и ухудшает степень смешения за счет увеличения вязкости смеси. Температура смешивания более 80°С нежелательна, так как начинающиеся процессы сшивки и структурирования макромолекул связующего в условиях механического сдвига при перемешивании могут привести к получению рассыпчатого гелеобразного продукта низкой адгезии, который после экструзии и окатывания будет обладать пониженной механической прочностью.

Использование связующего с концентрацией менее 3% масс. приводит к излишнему обводнению смеси и требует дополнительных затрат на сушку. Использование раствора связующего с концентрацией более 10% масс. приводит к ухудшению смешения раствора связующего с суспензией ДГАЛ за счет более высокой вязкости раствора связующего и образованию неоднородного продукта.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантами, представленными на них.

На фиг. 1 представлен исходный экспериментальный спектр электронного парамагнитного резонанса (производная от спектра поглощения) сорбента по прототипу

На фиг. 2 представлен спектр электронного парамагнитного резонанса сорбента по прототипу.

На фиг. 3 представлен исходный экспериментальный спектр электронного парамагнитного резонанса (производная от спектра поглощения) сорбента в соответствии с настоящим изобретением.

На фиг. 4 представлен спектр электронного парамагнитного резонанса сорбента в соответствии с настоящим изобретением.

Варианты осуществления изобретения

Лучший вариант осуществления изобретения

Ниже приведены примеры, не ограничивающие, а иллюстрирующий возможность осуществления изобретения.

Пример получения сорбента со связующим на основе хлорированного поливинилхлорида (Х-ПВХ).

В четырехгорлую колбу объемом 10 л, снабженную термопарой, капельной воронкой, стеклянным комбинированным электродом рН-метра и механическим перемешивающим устройством, помещенную в баню для поддержания температуры, загружали 2 л раствора хлорида лития с концентрацией лития 5,8 г/л и 812 г 6-водного хлорида алюминия (атомное соотношение Al:Li=2,0:1), перемешивали до полного растворения хлорида алюминия. При перемешивании по каплям вводили раствор гидроксида натрия (6М) в количестве 1,69 л, при этом смесь в колбе окрашивалась в белый цвет из-за образования ДГАЛ-Cl, результирующая рН смеси 5. Осадок ДГАЛ-Cl отделяли от маточного раствора на нутч-фильтре и распульповывали в 5 л дистиллированной воды для промывки от остатков NaCl. После промывки и отделения осадка на нутч-фильтре осадок раскладывали на противни толщиной слоя не больше 10 мм и сушили при 105°С до остаточной влажности 1,5-2,0% масс. Высушенный полупродукт измельчали на шаровой мельнице до размера частиц не более 0,1 мм. Порошок смешивали с раствором Х-ПВХ в метиленхлориде. Количество связующего (Х-ПВХ) от массы ДГАЛ-Cl составляло 10% масс (в пересчете на Х-ПВХ). Смешение связующего (Х-ПВХ) с порошком ДГАЛ-Cl проводили в смесителе при 20°С в течение 6 часов. За указанное время происходило полное распределение Х-ПВХ между частицами ДГАЛ-Cl. Полученную смесь подсушивали при 45°С для частичного удаления метиленхлорида и повышения вязкости смеси. Массу экструдировали в одношнековом экструдере с отрезным ножом через фильеры диаметром 3 мм. Экструдат переносили в барабанный гранулятор для окатывания с получением частиц округлой формы с диаметром ~3 мм. Высушенный продукт представлял собой гранулы округлой формы с диаметром частиц ~3 мм и весом 1055 г.

Пример получения сорбента по прототипу

В четырехгорлую колбу объемом 10 л, снабженную термопарой, капельной воронкой, стеклянным комбинированным электродом рН-метра и механическим перемешивающим устройством, помещенную в баню для поддержания температуры, загружали 2 л раствора хлорида лития с концентрацией лития 5,8 г/л и 812 г 6-водного хлорида алюминия (атомное соотношение Al:Li=2,0:1), перемешивали до полного растворения хлорида алюминия. При перемешивании по каплям вводили раствор гидроксида натрия (6М) в количестве 1,68 л, при этом смесь в колбе окрашивалась в белый цвет из-за образования ДГАЛ-Cl, результирующая рН смеси 4. После окончания дозирования раствора гидроксида натрия в колбу при перемешивании загружали 1112 г 3% раствора поливинилового спирта (ПВС) (10% в пересчете на ПВС от массы LiCl⋅2Al(OH)3). После окончания дозирования включали нагрев до 60°С, после достижения заданной температуры перемешивание осуществляли до получения однородной массы (1 час). Далее массу переносили из колбы в противень и подсушивали в термостате при 80°С до пастообразного состояния в течение 15 часов. Массу экструдировали в одношнековом экструдере с отрезным ножом через фильеры диаметром 3 мм. Экструдат переносили в барабанный гранулятор для окатывания с получением частиц округлой формы с диаметром 3 мм. Выход гранулята 1800 г. Полученные гранулы термообрабатывали при 105°С в течение 24 часов. Высушенный продукт представлял собой гранулы округлой формы черного цвета с диаметром частиц 2 мм и весом 1245 г.

Пример получения сорбентов по изобретению

В четырехгорлую колбу объемом 10 л, снабженную термопарой, капельной воронкой, стеклянным комбинированным электродом рН-метра и механическим перемешивающим устройством, помещенную в баню для поддержания температуры, загружали 2 л раствора хлорида лития с концентрацией лития 5,8 г/л и 812 г 6-водного хлорида алюминия (атомное соотношение Al:Li=2,0:1) или 934 г 6-водного хлорида алюминия (атомное соотношение Al:Li=2,3:1, согласно таблице 1), перемешивали до полного растворения хлорида алюминия. При перемешивании по каплям вводили раствор гидроксида натрия (6М) в количестве 1,68-1,69 л до рН=4-5 при этом смесь в колбе окрашивалась в белый цвет из-за образования ДГАЛ-Cl. После окончания дозирования раствора гидроксида натрия в колбу при перемешивании загружали 3-10% масс. водный раствор связующего в количестве, указанном в Таблице 1, в расчете от массы LiCl⋅2Al(OH)3. После окончания дозирования включали нагрев до 50-70°С и выдерживали в течение заданного времени, согласно режиму смешения по Таблице 1. Далее массу подсушивали согласно выбранному режиму подсушивания (Таблица 1). Массу экструдировали в одношнековом экструдере с отрезным ножом через фильеры диаметром 3 мм. Экструдат переносили в барабанный гранулятор для окатывания с получением частиц округлой формы с диаметром 3 мм. Полученные гранулы термообрабатывали согласно выбранному режиму термообработки (Таблица 1). Финальный продукт представлял собой гранулы округлой формы с диаметром частиц 2-3 мм.

Исследование свойств полученных сорбентов и их характеристики представлены ниже.

Испытания сорбентов, полученных по вышеприведенным примерам, проводили в динамических условиях сорбции лития, согласно условиям, приведенных в таблице 2.

Перед испытанием сорбент на воронке Бюхнера промывали водой для удаления хлорида натрия до концентрации ниже, чем в исходном растворе, используемом на сорбции, и освобождения емкости по литию. Расход воды на промывку составил 10 объемов.

Результаты испытаний приведены в таблице 1 и таблице 2.

Таким образом, проведенные нами исследования показали, что сорбент, полученный в соответствии с заявленным способом, обеспечивает повышенную емкость при извлечении лития из растворов, имеет высокую механическую прочность. Способ характеризуется технологичностью и обеспечивает получение сорбента в виде механически прочных гранул.

Предлагаемый сорбент имеет в 2-2,5 раза больший ресурс работы, а именно до 300-400 циклов сорбции-десорбции без потери емкостных свойств и при сохранении механической прочности в циклах.

Описанные примеры осуществления изобретения приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления изобретения без изменения сущности изобретения.

на основе Х-ПВХ

прототипу

90% ПВС+10%ПВА

Связующего и ДГАЛ-Cl (температура, время)

6ч

1ч

3ч

1,5ч

3ч

3ч

6ч

1ч

15ч

20ч

20ч

20ч

24ч

7ч

24ч

за 3 ч, выдержка 2 ч, повышение температуры со 95 до 130°С за 3ч, выдержка при 130°С в течение 12 ч

повышение температуры со 105 до 110°С за 1ч, выдержка при 110°С в течение 24 ч

1

1

2

1

2

1

2

1

2

1

2

1

2

В вышеуказанных таблицах:

раствор №1 - подземная пластовая вода (в г/л): литий Li+ - 0,435; натрий Na+ - 114,5; калий К+ - 9,4; хлор Cl- - 196,0; магний Mg2+ - 3,6; кальций Са2+ - 1,7; сульфаты (SO42-) - 6,5;

раствор №2 - рассол салара (в г/л): литий Li+ - 0,35; натрий Na+ - 105,2; калий К+ - 12,0; хлор Cl- - 285,1; магний Mg2+ - 40,0; кальций Са2+ - 0,8; сульфаты (SO42-) - 10,1; бор - 0,5.

Раствор «П» - раствор для промывки (г/л): литий Li+ - 0,043; натрий Na+ - 11,4; калий К+ - 0,9; хлор Cl- - 19,6; магний Mg2+ - 0,36; кальций Са2+ - 0,17; сульфаты (SO42-) - 0,65.

«ДВ» - деминерализованная вода.

ПВС - 3 - 10% масс. раствор поливинилового спирта в воде.

ПВА - 50% масс. дисперсия поливинилацетата в воде.

Динамическую обменную емкость по Li определяли по формуле из ГОСТ 20255.1-84 (ГОСТ 20255.2-84).

Динамическая обменная емкость по литию ДОЕ, г/л, рассчитывается по формуле:

ДОЕ=(V1*C(Li)исх)/VC,

где V1 - общий объем рабочего раствора, пропущенный через колонну с сорбентом до появления ионов лития в пробах, дм3,

C(Li)исх - концентрация лития в исходном рабочем растворе, г/дм3,

VC - объем сорбента в колонке, дм3.

Механическую прочность определяли по ГОСТ 95.291-86, в частности следующим способом: в мерный цилиндр вместимостью 100 см3 загружают раствор хлористого натрия и порциями вводят влажный сорбент (фракция 2,0-3,0 мм). Уплотняют постукиванием дна цилиндра о деревянную поверхность до прекращения усадки, затем доводят объем сорбента в цилиндре до 100 см3. После уплотнения измеряют объем, занимаемый сорбентом в цилиндре с погрешностью не более 1 см3.

Сорбент из цилиндра с раствором хлористого натрия переносят в мельницу. Общий объем сорбента и раствора хлористого натрия должен составлять около 200 см3. В мельницу загружают шары, герметично закрывают ее, укрепляют на валковом станке и включают мотор.

Измельчают сорбент в течение 30 минут. Затем отделяют шары от сорбента на сите с размером ячейки 5 мм. Зерна ионита собирают вместе в цилиндре и определяют объемную долю рабочей фракции (2,0-3,0 мм).

Далее механическую прочность сорбента δн, в процентах, вычисляли по формуле

δн=(v1*100)/v,

где v1 - объем сорбента фракции 2,0-3,0 мм после проведения испытаний на механическую прочность, %;

v - объем сорбента, взятого для испытания, см3.

За результат измерения принимают среднее арифметическое результатов не менее двух параллельных измерений, допустимые расхождения между которыми не должны превышать 2%. Значение результата анализа округляют до целых процентов.

Потери сорбента от первоначального объема (в %) определяли путем сравнения высоты слоя сорбента в колонне до начала испытаний к высоте слоя сорбента в колонне к определенному циклу по следующей формуле:

(Н0-Hn)/H0*100%.

Среднюю концентрацию лития в элюате рассчитывали по формуле:

,

,

где Ci(Li) - концентрация лития в i-м объеме элюата, г/л;

Vi - i-й объем элюата.

Чистоту элюата по литию определяли по формуле:

,

,

где Ce(Li) - концентрация лития в элюате, г/л;

Ce(M) - концентрация ионов в элюате (литий, кальций, магний, натрий, калий, бор, сульфаты), г/л.

Парамагнитные свойства оценивали по отклику на спектре ЭПР, исследования проводились на частотах 9.8-9.9 ГГц на спектрометре BRUKER EMX 6/1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАССОЛОВ | 2021 |

|

RU2804183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАССОЛОВ | 2010 |

|

RU2455063C2 |

| Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции | 2017 |

|

RU2657495C1 |

| Гранулированный сорбент для извлечения лития и способ его получения | 2025 |

|

RU2841417C1 |

| Гранула для сорбции лития из водного раствора | 2023 |

|

RU2805741C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ | 1992 |

|

RU2028385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ | 1993 |

|

RU2050184C1 |

| СПОСОБ СОРБЦИОННОГО ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА | 2023 |

|

RU2816073C1 |

| Способ сорбционного извлечения лития из литийсодержащих хлоридных рассолов | 2018 |

|

RU2688593C1 |

| Способ получения сорбента и его грануляции для извлечения лития из рассолов | 2023 |

|

RU2821512C1 |

Изобретение относится к области селективного извлечения лития из литийсодержащих растворов. Предложен сорбент для извлечения лития из литийсодержащих растворов на основе хлорсодержащей формы двойного гидроксида алюминия и лития, который имеет парамагнитное свойство. Также предложены применение указанного сорбента в качестве сорбента для извлечения лития из литийсодержащих растворов и способ получения сорбента. Технический результат заключается в достижении комплекса эксплуатационных показателей сорбента, сохраняющихся на высоком уровне в ходе ресурсной эксплуатации, в частности прочности сорбента, динамической емкости сорбента, средней концентрации лития в элюате, эффективности отмывки сорбента от примесей и чистоты элюата по литию. 3 н. и 16 з.п. ф-лы, 4 ил., 2 табл., 3 пр.

1. Сорбент для извлечения лития из литийсодержащих растворов на основе хлорсодержащей формы двойного гидроксида алюминия и лития, характеризующийся тем, что указанный сорбент имеет парамагнитное свойство.

2. Сорбент по п. 1, отличающийся тем, что сорбент имеет резонансное поглощение СВЧ-излучения в области напряженности магнитного поля 3500-3520 мТ.

3. Сорбент по п. 2, отличающийся тем, что интенсивность резонансного поглощения СВЧ-излучения сорбента в области напряженности магнитного поля 3500-3520 мТ составляет от 0,1*107 до 10*107, предпочтительно от 0,5*107 до 7*107, более предпочтительно от 0,7*107 до 4,5*107, более предпочтительно от 0,8*107 до 4,4*107.

4. Сорбент по п. 1, отличающийся тем, что хлорсодержащая форма двойного гидроксида алюминия и лития соответствует формуле LiCl·2Al(OH)3·nH2O, где n составляет от 0,01 до 10.

5. Сорбент по п. 1, отличающийся тем, что сорбент содержит хлорсодержащую форму двойного гидроксида алюминия и лития и связующее.

6. Сорбент по п. 5, отличающийся тем, что связующее представляет собой водный раствор поливинилового спирта, либо водный раствор водорастворимых производных целлюлоз.

7. Сорбент по п. 6, отличающийся тем, что количество связующего составляет 10-20 % масс., более предпочтительно 10-15 % масс. в пересчете на сухое вещество связующего от массы указанной хлорсодержащей формы двойного гидроксида алюминия и лития.

8. Сорбент по п. 6, отличающийся тем, что водный раствор поливинилового спирта представляет собой водный раствор поливинилового спирта с концентрацией 3-10 % масс.

9. Сорбент по п. 6, отличающийся тем, что водный раствор водорастворимых производных целлюлоз содержит карбоксиметилцеллюлозу.

10. Применение сорбента по п. 1 в качестве сорбента для извлечения лития из литийсодержащих растворов.

11. Способ получения сорбента по п. 1, включающий следующие стадии:

a) получение хлорсодержащей формы двойного гидроксида алюминия и лития;

b) смешивание хлорсодержащей формы двойного гидроксида алюминия и лития со связующим, представляющим собой водный раствор поливинилового спирта, либо водный раствор водорастворимых производных целлюлоз, причем количество связующего составляет 10-20 % масс. в пересчете на сухое вещество связующего от массы, указанной хлорсодержащей формы двойного гидроксида алюминия и лития;

c) сушка продукта, полученного на стадии b);

d) гранулирование продукта, полученного на стадии c);

e) термообработка гранул,

отличающийся тем, что

термообработка гранул на стадии e) включает следующие этапы:

e1) повышение температуры среды, окружающей гранулы, с 75-85°С до 95-105°С в течение 1-3 часов,

e2) выдержка в течение 0,3-2 часов при температуре среды, окружающей гранулы, составляющей 95-105°С,

e3) повышение температуры среды, окружающей гранулы, с 95-105°С до 110-130°С в течение 1-3 часов,

e4) выдержка в течение 12-24 часов при температуре среды, окружающей гранулы, составляющей 110-130°С.

12. Способ по п. 11, отличающийся тем, что смешивание на стадии b) осуществляют при температуре 50-80°С в течение 1-6 часов, предпочтительно при температуре 50-70°С в течение 1-3 часов.

13. Способ по п. 12, отличающийся тем, что смешивание на стадии b) предпочтительно начинать при комнатной температуре до получения однородной массы, а затем повышать температуру до 50-80°С, предпочтительно до 50-70°С в течение 0,5-3 часов, предпочтительно 1-2 часов.

14. Способ по п. 11, отличающийся тем, что на стадии c) сушку продукта, полученного на стадии b), осуществляют при температуре 80-90°С в течение 7-24 часов, предпочтительно в течение 20 часов.

15. Способ по п. 14, отличающийся тем, что на стадии c) сушку продукта осуществляют при перемешивании, при этом постепенно снижая скорость перемешивания.

16. Способ по п. 11, отличающийся тем, что термообработка гранул на стадии e) включает следующие этапы:

e1) повышение температуры среды, окружающей гранулы, с 80°С до 95-100°С в течение 1-3 часов,

e2) выдержка в течение 1-2 часов при температуре среды, окружающей гранулы, составляющей 95-100°С,

e3) повышение температуры среды, окружающей гранулы, с 95-100°С до 120-130°С в течение 1-3 часов,

e4) выдержка в течение 12-24 часов при температуре среды, окружающей гранулы, составляющей 120-130°С.

17. Способ по п. 11, отличающийся тем, что на стадии d) гранулирование включает в себя окатывание продукта, полученного на стадии с), до придания ему по существу сферической (по существу округлой) формы.

18. Способ по п. 11, отличающийся тем, что на стадии b) используют водный раствор поливинилового спирта с концентрацией 3-10 % масс., более предпочтительно 3-5 % масс.

19. Способ по п. 11, отличающийся тем, что водный раствор водорастворимых производных целлюлоз содержит карбоксиметилцеллюлозу.

| Плотины гидравлического действия | 1932 |

|

SU40900A1 |

| Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции | 2017 |

|

RU2657495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ | 1993 |

|

RU2050184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАССОЛОВ | 2021 |

|

RU2804183C1 |

| US 4116856 A1, 26.09.1978. | |||

Авторы

Даты

2024-03-26—Публикация

2023-07-17—Подача