Изобретение относится к производству порошкообразного материала из целлюлозосодержащего сырья.

Порошковая форма целлюлозы широко используется в качестве экологически чистого инертного наполнителя в пищевой и фармацевтической промышленности, косметике, производстве высококачественных композиционных материалов (фильтры, сорбенты, нетканые материалы, изделия для стройиндустрии и др.), а также компонента смазочных масел в металлургии. Широкий спектр применения порошкообразной целлюлозы обусловлен как свойствами, наследуемыми от исходного целлюлозного сырья (высокие значения удельной внутренней поверхности, сорбционной способности, водоудержания), так и свойствами, приобретаемыми в процессе ее переработки. К таким характеристикам относят в основном размер частиц (5-150 мкм) и степень полимеризации (СП) основного компонента целлюлозных материалов α-целлюлозы (100-300). В качестве целлюлозосодержащего сырья используют хлопковое волокно, древесную сульфитную и сульфатную целлюлозу, отходы бумажного и вискозного производства, хлопкоочистительной и текстильной промышленности, стебли растений.

Известен способ получения порошкообразного целлюлозного материала путем сухого измельчения под воздействием напряжения сдвига при температуре 20-80оС.

Размер частиц получаемого порошка составляет 10-200 мкм, а СП, значения которой заметно не снижаются после такой обработки, находится в пределах 500-800.

Порошкообразный материал с указанными характеристиками не образует устойчивые гели, а потому имеет весьма узкую сферу применения и используется в настоящее время как полуфабрикат при получении простых эфиров целлюлозы и компонент обмазки сварочных электродов.

Наиболее широк спектр применения порошкообразных целлюлозных материалов со значениями СП α-целлюлозы менее 300, которые получают в процессе кислого или щелочного гидролиза целлюлозосодержащего сырья.

Так, в качестве гидролизующего агента используют, например, кислоты Льюиса.

Однако предложенный способ трудно реализовать при промышленном получении порошкообразного материала ввиду трудоемкости процесса регенерации гидролизующего агента (AlCl3, SnCl4, SbCl5 и др.), громоздкой технологической схемы, высоких требований к обеспечению экологических условий производства. Отмеченные недостатки присущи также способам, в которых проведение гидролиза предлагается осуществлять в растворах органических кислот или растворителей в виде алифатических и ароматических углеводородов, а также с использованием хлористого водорода с добавками окислов азота или перекиси хлора.

Более предпочтительным для гидролиза целлюлозосодержащего сырья является применение разбавленных водных или спиртовых растворов неорганических кислот [1, 2]

Наиболее близким по техническому решению к предлагаемому изобретению является способ получения порошкообразного целлюлозного материала путем пропитки целлюлозосодержащего сырья растворами минеральной кислоты или соли и высокотемпературного гидролиза [3]

Однако в этом способе необходимо использовать большое количество кислоты с весьма высокой концентрацией (2,5 н. раствор), что крайне нежелательно как с точки зрения коррозионной стойкости аппаратов и технологических линий (особенно при температуре 160оС), так и наличия трудоемких и неэкологических фаз, кислотоотжима и рекуперации растворов кислоты, отмывки от остатков кислоты, нейтрализации кислых сточных вод и улова взвеси порошкового материала. Перечисленные операции требуют использования специального химического оборудования (высокопроизводительные антикоррозионные центрифуги, сушилка, мельница, насосы, запорная арматура и др.) и оснащения производства громоздким кислотным хозяйством, а также очистными сооружениями.

Техническим результатом является упрощение процесса, сокращение технологического цикла и создание экологически чистого производства.

Технический результат достигается тем, что в способе получения порошкообразного целлюлозного материала путем пропитки целлюлозосодержащего сырья растворами минеральной кислоты или кислой соли и высокотемпературного гидролиза, согласно изобретению пропитку осуществляют при жидкостном модуле 1: (0,2-1,0) при перемешивании со скоростью сдвига слоев сырья 10 1000 с-1 в течение 1 10 мин, при этом используют 0,5 5%-ный раствор NaHSO4 в воде или 0,02 0,5 н. раствор HCl в воде или спирте алифатического ряда с числом атомов углерода 2.4. Температуру при обработке поддерживают в пределах 100-150оС.

В результате сдвига слоев обрабатываемого материала происходит равномерное распределение раствора. При этом в процессе термокаталитической деструкции целлюлозы смачиванию и гидролизу подвергается постоянно обновляющаяся поверхность, которая образуется при сдвиге и разрыве волокон или частиц целлюлозосодержащего сырья. Принимая также во внимание, что для слабых растворов соляной кислоты характерны более высокие значения ее концентрации в воде по сравнению с равновесным с водой паром, выпаривание приводит к укреплению раствора на поверхности волокна и компенсирует тем самым малый модуль и низкую концентрацию исходного раствора кислоты. Процесс термомеханической обработки продолжается до полного высушивания материала и в зависимости от сырья длится от 1 до 10 мин. Дополнительная доочистка получаемого продукта при использовании растворов НСl не требуется (анализ обнаруживает для некоторых примеров лишь следы кислоты). В случае применения в качестве гидролизующего агента NaHSO4 оставшаяся в порошковом материале соль не влияет на качество изделий (стройиндустрия, металлургия, керамическая промышленность), в которые порошкообразный материал целлюлозный входит в качестве компонента.

П р и м е р 1. Хлопковую целлюлозу (ГОСТ 595-79) пропитывают водным раствором соляной кислоты при массовом соотношении сырья и раствора, жидкостном модуле 1:(0,2-1,0), затем загружают в смесительную камеру модели W 30 фирмы "Брабендер" с вращающимися навстречу друг другу роторами. Обработку проводят в течение 1-10 мин до постоянного значения крутящего момента, фиксируемого прибором. После обработки получают сухой мелкодисперсный порошок. Определяют по известным методикам фракционный состав, степень полимеризации и остаточную кислотность измельченного целлюлозного материала.

П р и м е р ы 2-6 выполнены аналогично примеру 1, но для других видов целлюлозы и параметров процесса.

П р и м е р 7. Целлюлозосодержащее сырье (стебли кукурузы) пропитывают, как в примерах 1-6, но в спиртовом растворе НСl. Измельчение проводят в двухшнековом смесителе с синфазным вращением червяков (диаметр червяка 50 мм).

П р и м е р ы 8-13 выполнены аналогично примеру 7, но для других типов целлюлозосодержащего сырья и технологических параметров.

П р и м е р 14. Древесную целлюлозу РБ (ГОСТ В 13891-68) пропитывают водным раствором NaHSO4 при массовом соотношении сырья и раствора 1:(0,2-1,0). Дальнейшую обработку проводят по примерам 7-13.

П р и м е р ы 15-17. Обработку целлюлозы проводят, как в примере 14, но при других параметрах процесса.

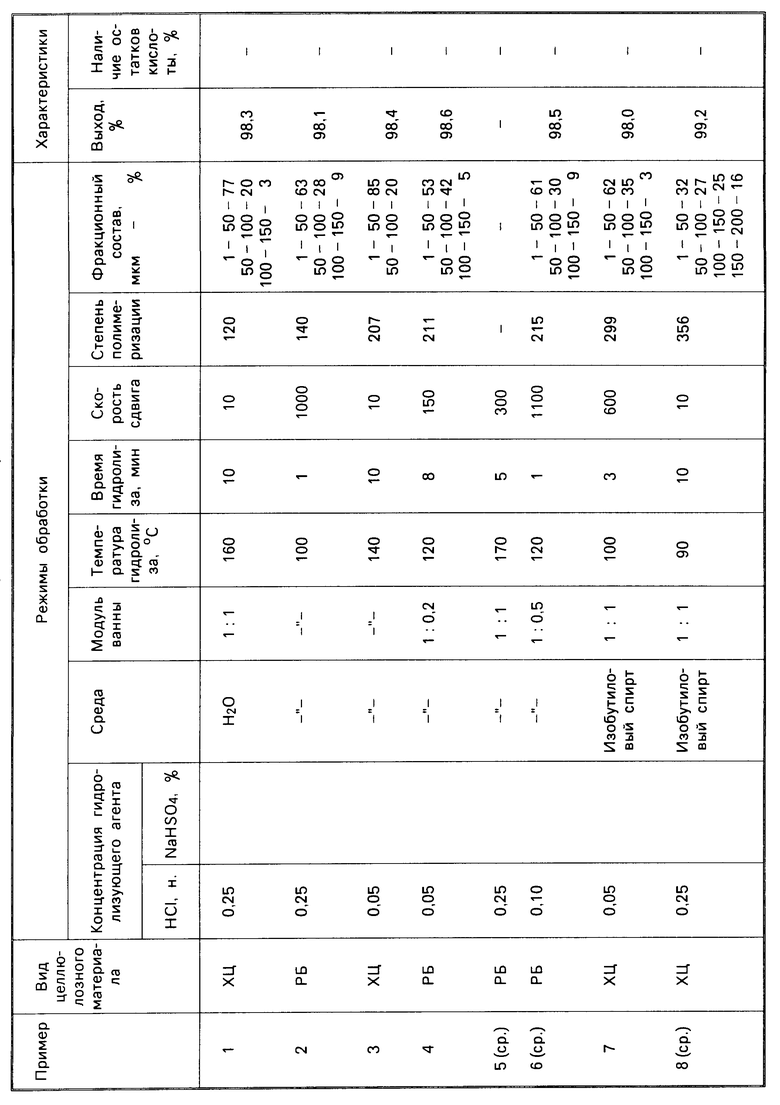

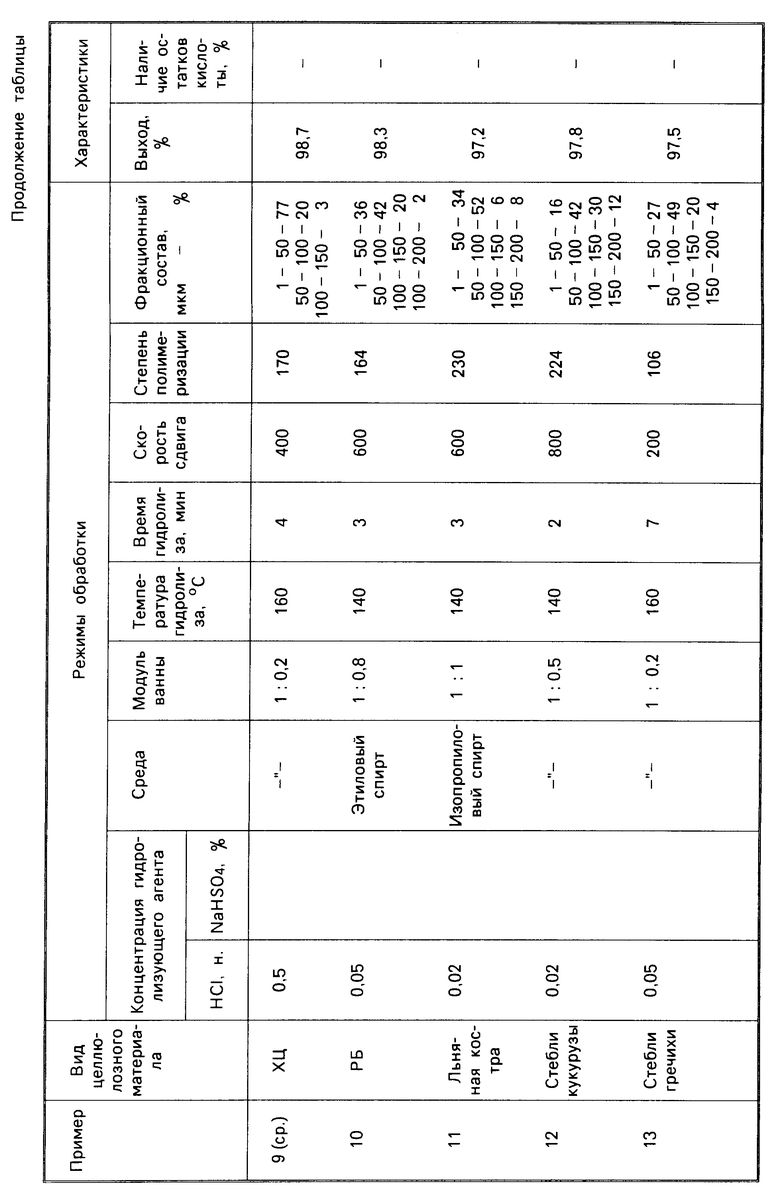

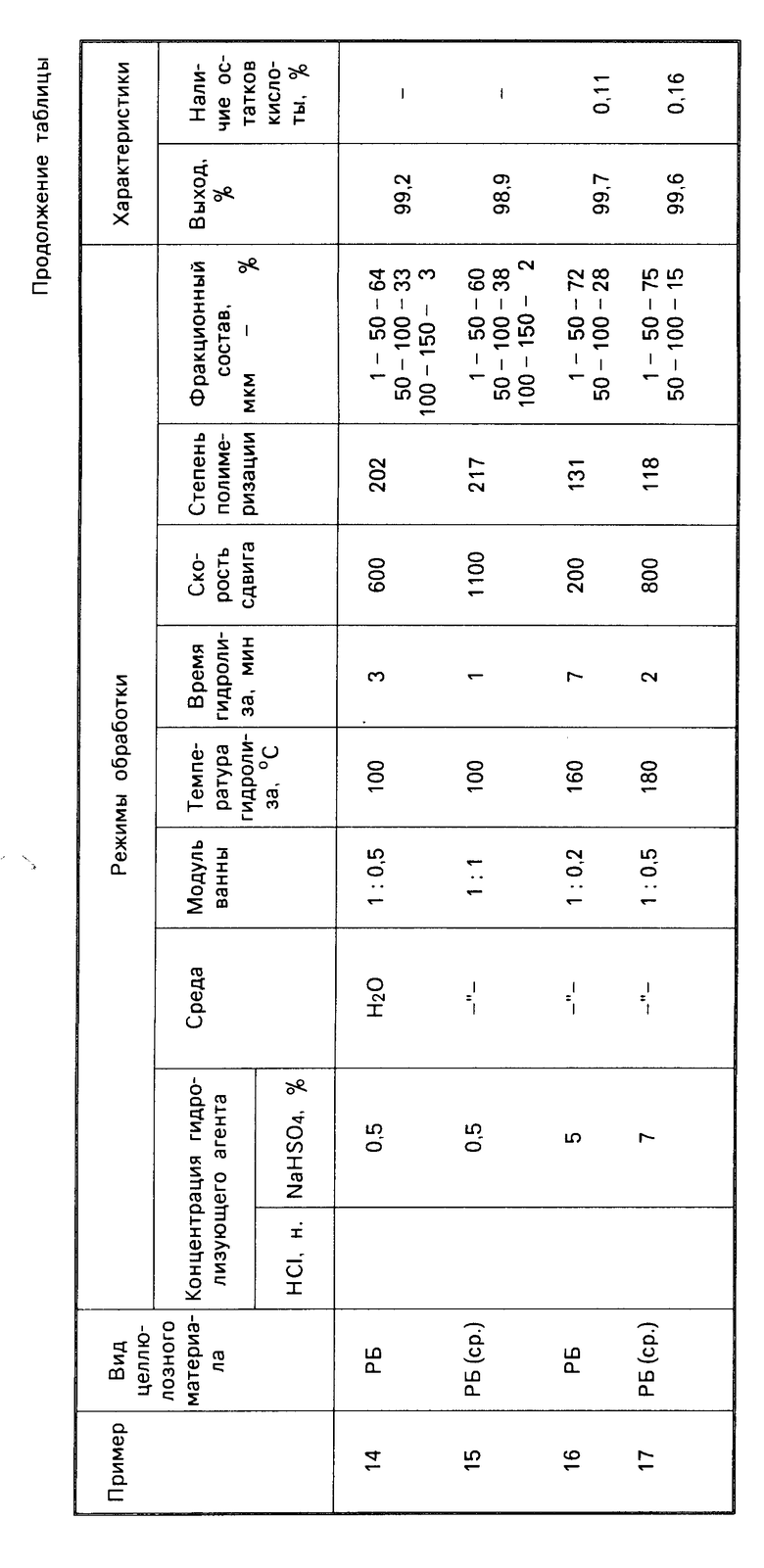

Данные по видам использованного сырья, параметрам процесса и характеристикам полученных материалов приведены в таблицу.

Анализ таблицы показывает, что при концентрации гидролизующего агента 0,02-0,25 н. (НСl) и 0,5-5% (NaHSO4) при высоком выходе порошка (97,2-99,7) он имеет удовлетворительные характеристики как по степени полимеризации, так и по фракционному составу. Как показывают примеры 7,10-13, среда, в которой растворен гидролизующий агент (имеет значение при выборе направления использования порошкового материала), не влияет на характер процессов, происходящих в смесительной машине, а следовательно, на характеристики готового продукта.

Использование гидролизующего агента более высоких концентраций (примеры 9, 17) не улучшает выходных характеристик получаемого материала, не приводит к увеличению расходных коэффициентов, вызывает усиленную коррозию внутренней поверхности смесительного аппарата и ухудшает экологические условия производства.

Что касается температурных условий производства, то они сложным образом связаны как с концентрацией гидролизующего агента и временем обработки, так и со скоростью сдвига слоев гидролизуемого сырья, и определить точно без связи с ними температурные условия невозможно. Тем не менее при температурах ниже 100оС (пример 8) требуется для получения удовлетворительных характеристик времени более 10 мин, а при температурах выше 160оС наблюдается резкое снижение коррозионной устойчивости оборудования (пример 17) или термомеханическое воздействие на целлюлозосодержащий материал приводит к ее разложению (пример 5).

Если говорить о скорости сдвига, то значение этого параметра меньше 10 увеличивает время обработки более 10 мин, с использованием скорости сдвига более 1000 при отсутствии заметного влияния на параметры готового продукта (пример 15) вызывает неоправданное увеличение энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1991 |

|

RU2032010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОЙ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2186071C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ПОГЛОЩЕНИЯ МАСЕЛ И СМАЗОК | 1992 |

|

RU2040332C1 |

| ГЕРМЕТИК | 1993 |

|

RU2054024C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2528261C1 |

| КОСМЕТИЧЕСКИЙ БАЛЬЗАМ ДЛЯ УХОДА ЗА КОЖЕЙ И ВОЛОСАМИ | 1992 |

|

RU2067444C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И РЕАКЦИОННОЙ СПОСОБНОСТИ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2609803C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРОЭЛЕМЕНТА | 1993 |

|

RU2031891C1 |

Использование: производство порошкообразного целлюлозного материала. Сущность изобретения: целлюлозосодержащее сырье пропитывают при жидкостном модуле 1 (0,2 1,0) при перемешивании со скоростью сдвига слоев сырья 10...1000-1 в течение 1 10 мин. При этом используют 0,5 5%-ный раствор NaHSO4 в воде или 0,02 0,5 н раствор HCI в воде или спирте алифатического ряда с числом атомов углерода 2 4. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА путем пропитки целлюлозосодержащего сырья растворами минеральной кислоты или кислой соли и высокотемпературного гидролиза, отличающийся тем, что пропитку осуществляют при жидкостном модуле 1 0,2 1,0 при перемешивании со скоростью сдвига слоев сырья 10 1000 с-1 в течение 1 10 мин, при этом используют 0,5 5%-ный раствор NaHSO4 в воде или 0,02 0,5 н. раствор HCl в воде или в спирте алифатического ряда с числом атомов углерода 2 4.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-12-20—Публикация

1991-12-06—Подача