Изобретение относится к металлургии, в частности к способу производства многожильных сверхпроводящих проводов, получаемых способами обработки металлов давлением.

Основу современной технологии производства сверхпроводников, представляющих собой композит в виде тонких нитей сплава ниобия с титаном, расположенных определенным образом в медной матрице, или нитей ниобия в матрице из оловянной бронзы, составляет процесс выдавливания многожильной заготовки. В зависимости от числа жил в проводе технологическая схема производства может строиться по принципу одностадийного или двухстадийного выдавливания многожильной заготовки. При одностадийном выдавливании композитная заготовка в простейшем варианте представляет собой чехол из нормального металла, например, меди или оловянной бронзы, в который вложены одножильные прутки сплава ниобия с титаном в медной оболочке или ниобия в бронзовой оболочке. После вакуумирования и герметизации многожильную заготовку выдавливают на прессе, а затем деформируют до размера готового провода. В случае использования схемы двухстадийного выдавливания первоначально выдавленный многожильный пруток деформируют до промежуточного размера, разрезают на заготовки мерной длины, которые в необходимом количестве вновь помещают в чехол из соответствующего нормального металла, герметизируют заготовку, выдавливают ее, а затем деформируют до размеров готового провода. Таким образом получают провод с числом жил, равным АxВ, где А число одножильных прутков в первой многожильной заготовке; В число многожильных прутков во второй многожильной заготовке.

Качество готового многожильного провода определяется не только отсутствием обрывности жил, но и стабильностью их геометрии, т.е. когда нет значительного колебания диаметра как по длине одной жилы, так и между жилами. В противном случае имеет место деградация тока, в результате которой не удается реализовать полностью проектные возможности по токонесущей способности, закладываемые в ту или иную конструкцию сверхпроводника. Одним из определяющих факторов, влияющих на стабильность геометрии жил, является качество сборки композитной заготовки для выдавливания, которое характеризуется ее плотностью или объемом пустот. При выдавливании недостаточно плотной композитной заготовки на первой стадии выдавливания, когда в контейнере пресса происходит ее распрессовка, одножильные или многожильные прутки в сборке при достаточно малых поперечных сечениях теряют устойчивость. В результате имеет место изгиб прутков с возможным образованием дефектов в виде пережимов, что при дальнейшей деформации способствует повышенной обрывности жил, приводит к формированию в проводе жил неоднородных по диаметру, а при значительном количестве дефектов вообще исключает возможность получения провода необходимого размера из-за повышенной обрывности при деформации.

Известен способ подготовки композитной заготовки, при котором в прутке из нормального металла, например меди или оловянной бронзы, сверлят в направлении оси прутка на большую глубину глухие отверстия (Металловедение и технология сверхпроводящих материалов. / Под ред. С.Фонера, Б.Шварца. Перевод с англ. М. Металлургия, 1987, с.251-256, 282-283). В отверстия, выполненные в медной заготовке, вставляют стержни из сплава ниобия с титаном, а в отверстия бронзовой стержни ниобия. В заготовке такого типа практически отсутствуют пустоты, что является положительным фактором.

Однако такой способ подготовки сборки имеет ряд существенных недостатков, которые ограничивают ее использование в промышленном производстве сверхпровод- ников. К основным недостаткам этого типа сборки следует отнести: низкую производительность сверления отверстий; использование сверл относительно большого диаметра из-за необходимости сверления отверстий на большую глубину, что обуславливает получение заготовок с малым числом жил, в результате такая заготовка может использоваться, как правило, в технологической схеме производства сверхпроводящих проводов с относительно небольшим числом жил, основу которой составляет процесс двухстадийного выдавливания; отклонение сверла от оси сверления. Величина отклонения при сверлении на большую глубину тем больше, чем меньше диаметр сверла. В результате расстояние между отдельными стержнями заготовки не является постоянным, что в готовом проводе может вызвать локальный контакт некоторых жил между собой. Наличие контактов между жилами обуславливает возрастание такого параметра провода, как эффективный диаметр жил, что ограничивает, а в ряде случаев исключает его использование для магнитных систем, работающих на переменном токе.

Известен также способ подготовки композитной заготовки, при котором одножильные прутки круглого сечения, представляющие собой сердечник из сверхпроводящего металла или сплава в оболочке из нормального металла, помещают в чехол из нормального металла с цилиндрической внутренней полостью, причем количество одножильных прутков должно быть таким, чтобы можно было обеспечить их гексагональную упаковку в сборке (Valaris P. Kreilick T.S. Greogorg E. Wong I.Refinements in Billet Dising for SSC Strand. IEEE Trans. Magn. 1989, Mag.25, Р.1937-1939). При таком способе подготовки сборки объем пустот исходя из расчетных данных составляет 28-30% Вводя в сборку прутки или пластины соответствующего профиля из того же металла, что и чехол для заполнения пустот между внутренней поверхностью чехла и гранями, которые формируются одножильными прутками при гексагональной упаковке, можно снизить объем пустот в заготовке до 14-15% Указанный способ сборки позволяет использовать ее в технологической схеме одностадийного и двухстадийного выдавливания. При одностадийном выдавливании в зависимости от диаметра контейнера пресса и диаметра одножильных прутков их число в сборке может достигать примерно до 1500 шт, при двухстадийном несколько десятков тысяч.

Однако из-за значительного объема пустот в сборке, как это было показано выше, при ее выдавливании возможно образование дефектов, обуславливающих геометрическую неоднородность жил и их обрывность в процессе последующей деформации. Сборка такого типа не позволяет получать сверхпроводники с диаметром жил 3-5 мкм.

Известен также способ подготовки композитной заготовки, при котором одножильные композитные прутки шестигранного профиля размещают в количестве, необходимом для образования гексагональной упаковки в цилиндрической полости чехла из нормального металла (Металловедение и технология сверхпроводящих материалов. /Под ред. С.Фонера, Б.Шварца. Пер с англ. М. Металлургия, 1987, с. 251-256, 282-283). При таком способе сборки расчетный объем пустот в ней составляет 21-22% Вводя в сборку прутки или пластины соответствующего профиля из того же металла, что и чехол, для заполнения пустот между внутренней поверхностью чехла и шестигранными прутками, объем пустот в сборке можно сократить до уровня 5-7%

Указанный способ подготовки сборки используется, как правило, в технологической схеме с двухстадийным выдавливанием и позволяет получать провода с числом жил от нескольких сот до нескольких десятков тысяч (40-70 тыс). При этом в зависимости от механических свойств материалов, входящих в композит, диаметр жил в проводе может составлять 3-10 мкм.

Наиболее близким к изобретению техническим решением (патент США N 5088183, кл. 29/599, опублик. 1992), которое взято в качестве прототипа, является способ подготовки композитной многожильной заготовки, заключающийся в том, что композитные одножильные прутки круглого сечения размещают в тонкостенной шестигранной трубке из нормального металла. Количество композитных прутков в трубке должно быть таким, чтобы обеспечивалась их плотная гексагональная упаковка. Шестигранные трубки, содержащие композитные прутки, размещают в чехле из нормального металла таким образом, чтобы обеспечить гексагональную упаковку. Затем сборку уплотняют путем заполнения пустот прутками соответствующих диаметров или пластинами соответствующего профиля, которые размещают между внутренней поверхностью чехла и шестигранными композитными прутками. В качестве заполняющих прутков используют композитные одножильные прутки или прутки из нормального металла. В качестве заполняющих профилей используются профили из нормального металла.

Однако такой способ подготовки сборки имеет существенный недостаток, так как предусматривает размещение в тонкостенных шестигранных трубках композитных прутков (проволок) круглого сечения, геометрия которых не позволяет в заполняемом объеме исключить наличие пустот. Поскольку шестигранные композитные прутки являются основными компонентами сборки, композитная заготовка, собранная из указанных элементов, будет недостаточно плотной, чем это требуется для заготовки, предназначенной для производства сверхпроводящих проводов с тонкими и ультратонкими жилами.

Расчет показывает, что в тонкостенной шестигранной трубке, имеющей размер под "ключ" 24,8 мм, толщину стенки 1 мм, которая заполнена проволоками диаметром 2 мм в количестве 127 шт. что обеспечивает их гексагональную упаковку, объем пустот составляет 11,2% Практически с учетом допусков на размер шестигранной трубки, толщину ее стенки, диаметр прутков (проволок) и их кривизну объем пустот в композитном шестигранном элементе несколько больше. В случае неплотной сборки при ее распрессовке в контейнере пресса происходит потеря устойчивости композитных прутков, что приводит к нарушению их геометрии и образованию дефектов. Чем больше объем пустот и меньше диаметр прутков в сборке, тем значительнее нарушение геометрии композитных прутков. Образованные в ходе процесса выдавливания дефекты вызывают при дальнейшей деформации обрывность жил и их разнотолщинность. В результате токонесущая способность такого провода оказывается ниже, чем следовало ожидать.

Предлагаемый способ позволяет повысить плотность многожильной композитной заготовки, а также надежность производства сверхпроводников с тонкими и ультратонкими жилами, которые обладают высокой конструктивной плотностью тока.

Поставленная задача в отличие от прототипа решается путем помещения в чехол из нормального металла шестигранных композитных прутков, содержащих одножильные проволоки, между которыми практически отсутствуют пустоты.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемое решение отличается от известного тем, что шестигранные композитные прутки в сборке практически не имеют пустот.

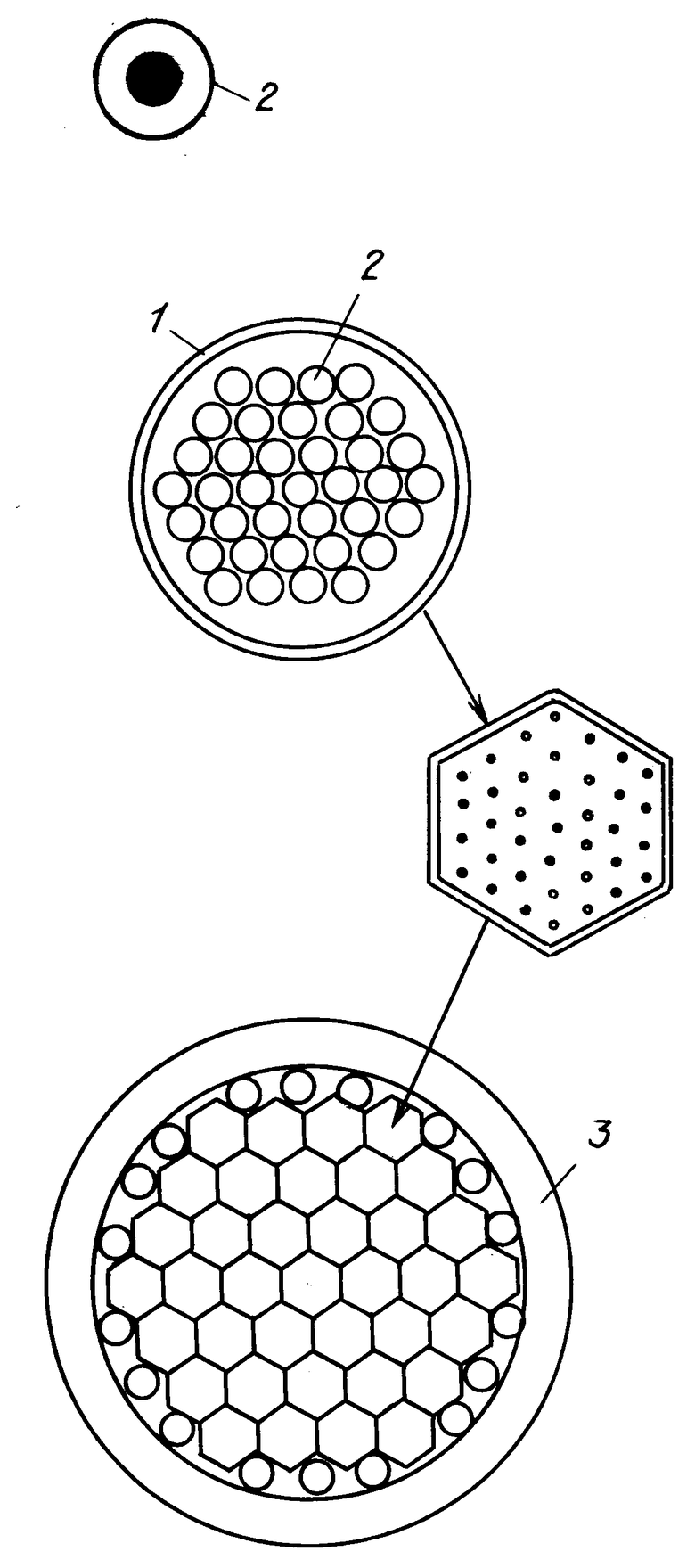

В заявляемом способе получение плотных шестигранных композитных прутков осуществляется следующим образом (см. чертеж). В тонкостенную трубу 1 круглого сечения из нормального металла вставляют одножильные прутки 2 круглого сечения в количестве, необходимом для их гексагональной упаковки. Полученную композитную трубу деформируют с целью уплотнения прутков и устранения пустот между ними до шестигранного профиля необходимого размера, при этом общая деформация должна составлять не менее 40% после чего пруток режут на заготовки требуемой длины, а затем помещают их в соответствующем количестве в чехол 3 из нормального металла.

Анализ известных технических решений (аналогов) в исследуемой области, т. е. в области производства сверхпроводников, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом способе подготовки композитной заготовки.

Пример конкретного выполнения.

Предлагаемый способ подготовки плотной композитной заготовки реализован следующим образом. Способами обработки металлов добавлением были изготовлены необходимые элементы композитной заготовки, которая предназначена для получения сверхпроводящего провода на основе интерметаллического соединения Nb3Sn по технологической схеме, предусматривающей одностадийный процесс выдавливания многожильной заготовки. В качестве исходных элементов композитной заготовки были использованы медный чехол диаметром 298 мм с толщиной стенки 23 мм и высотой 650 мм, трубы из оловянной бронзы размером ⊘ 24х1 мм с содержащем олова 13 мас. одножильная композитная проволока диаметром 1,5 мм, представляющая собой ниобиевый сердечник в оболочке из оловянной бронзы, трубы из ниобия диаметром 252 мм с толщиной стенки 3 мм и высотой 600 мм, бронзовые прутки диаметром 12, 10 и 8 мм. В бронзовые трубы размером ⊘ 24х1 мм и длиной 4 м вставляли пучки композитных проволок диаметром 1,5 мм в количестве 121 шт. что обеспечивало их гексагональную упаковку. Затем для устранения пустот, образующихся между отдельными композитными проволоками, а также между внутренней поверхностью трубы и проволоками, композитные сборки уплотняли, деформируя их волочением до диаметра 20 мм. На диаметре 20 мм композитные прутки профилировали на шестигранник размером под "ключ" 17 мм. Общая деформация при уплотнении составила 4% При визуальном осмотре поперечного сечения шестигранного прутка без применения оптических приборов наличие пустот в прутке практически не было выявлено. Уплотненные шестигранные композитные прутки разрезали на отрезки длиной 600 мм. Затем в медный чехол диаметром 298 мм помещали ниобиевую трубу размером ⊘ 253х3 мм и шестигранные композитные прутки размером под "ключ" 17 мм в количестве 163 шт. что обеспечивало их плотную упаковку. Для уплотнения композитной заготовки имеющиеся в ней пустоты, образованные внешним рядом шестигранных прутков в сборке и внутренней поверхностью ниобиевой трубы, заполняли бронзовыми прутками диаметром 12, 10 и 8 мм. Полученная таким образом заготовка содержала 19723 ниобиевые жилы.

Использование предлагаемого способа сборки композитной заготовки по сравнению с существующими обеспечивает получение следующих технических результатов: увеличение плотности композитной заготовки в результате уменьшения объема пустот, повышение устойчивости при выдавливании таких элементов композитной заготовки, как одножильные проволоки, что снижает количество дефектов, связанных с нарушением геометрии ниобиевых жил при распрессовке заготовки, повышение надежности дальнейшего проведения процесса деформации при производстве провода за счет снижения его обрывности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088992C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МНОГОВОЛОКОННОГО ЛЕГИРОВАННОГО ПРОВОДА НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088993C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1988 |

|

RU2088991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 1996 |

|

RU2122253C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2076363C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1997 |

|

RU2134462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1999 |

|

RU2152657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1994 |

|

RU2069399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 2000 |

|

RU2182736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ NbTi СПЛАВА | 1999 |

|

RU2157012C1 |

Изобретение относится к металлургии, в частности к способу производства многожильных сверхпроводящих проводов, получаемых способами обработки металлов давлением. Предлагаемый способ позволяет повысить плотность многожильной композитной заготовки в результате уменьшения объема пустот в ней, а также повысить надежность производства сверхпроводников с тонкими и ультратонкими жилами. Уменьшение объема пустот достигается в результате деформационного уплотнения круглой тонкостенной трубы из нормального металла, заполненной одножильными прутками (проволоками) до шестигранного профиля, резки его на мерные заготовки и размещение их в чехле из нормального металла для окончательного выдавливания 1 ил.

| Патент США N 5088183, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1993-06-22—Подача