Изобретение относится к электротехнике и может быть использовано при изготовлении и "лечении" вышедших из строя по причине сульфатации свинцовых аккумуляторов.

Известен способ изготовления свинцового аккумулятора, заключающийся в изготовлении электродов с добавкой в отрицательный электрод BaSО4 и БНФ, их сушке и формировании и сборке электродов в корпусе [1]

Изготовленный известным способом свинцовый аккумулятор имеет удовлетворительную удельную энергию, но срок его службы в условиях непрерывной эксплуатации (например, на автомашине-такси) не превышает 6-7 мес, что ограничивает его конкурентноспособность и применяемость.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления свинцового аккумулятора, включающий нанесение активного материала на токоотводы, сушку, формирование, сборку в блоки, заливку электролита, проведение контрольно-тренировочных циклов и введение фенолов в электролит (а также многих других веществ) [2]

Изготовленный по такому способу свинцовый аккумулятор обладает рядом преимуществ, а именно увеличивается срок службы аккумулятора, сохраняется или восстанавливается его емкость, предотвращается "спекание" пластин, т.е. замедляется укрупнение размеров частиц активного материала.

Однако следует отметить, что использование способа-прототипа лишь незначительно повышает электрические характеристики и срок службы свинцового аккумулятора, не позволяет стабилизировать положительное воздействие применяемых средств на работоспособность и срок службы свинцового аккумулятора, так как воздействие ограничивается малой остаточной концентрацией фенолов в электролите и расходованием адсорбированных радикалов фенолов при их окислении на положительном электроде, особенно при значительном перезаряде (потенциал окисления при этом велик). Все это предопредилило на практике неприменяемость данного способа при массовом изготовлении свинцового аккумулятора.

Изобретение направлено на решение задачи увеличения срока службы и улучшения электрических и эксплуатационных характеристик свинцового аккумулятора.

С этой целью производят нанесение активного материала на токоотводы, сушку, формирование, сборку в блоки с разделением разнополярных электродов сепараторами, установку в корпус, заливку электролита, проведение контрольно-тренировочных циклов, проведение подзаряда аккумулятора до степени заряженности, равной 35-70% степени заряженности полублока положительных электродов, берут пространственно-затрудненный фенол (ПЗФ), перемешивают его в смесителе при скорости 30-100 об/с в течение 5-30 с, вводят его в электролит по достижении указанной выше степени заряженности в количестве 0,02-0,4 мас. выдерживают аккумулятор не менее 10 ч и продолжают заряд аккумулятора. В качестве фенолов берут агидол-1 и бисалкофен БП при следующем соотношении компонентов, мас. Агидол-1 50-99 Бисалкофен 1-50

Сопоставительный анализ предлагаемого способа с прототипом показывает, что заявляемый способ изготовления свинцового аккумулятора отличается тем, что в качестве фенола берут ПЗФ, производится совместное введение двух ПЗФ в аккумуляторе с электродами уже разработанной стабилизированной структуры, соотношение которых (ПЗФ) обеспечивает, как показала опытная проверка, максимальный синергический эффект, проявляющийся в резком увеличении эффективности смеси двух компонентов, большей суммы эффективностей при использовании каждого компонента в отдельности. Элементами новизны обладают также способы введения ПЗФ, соотношение вводимых ПЗФ и электролита и способ приготовления смеси ПЗФ. Таким образом, заявляемый способ является новым.

Предложенный способ заключается в следующем.

Порошки в заданной пропорции перемешивают с одновременным измельчением в высокооборотном миксере-смесителе с частичным агломерированием частиц двух компонентов. Затем производят подзаряд аккумулятора, вводят порошкообразный активный материал в предлагаемом соотношении в электролит также в предлагаемом соотношении к изначальной массе электролита, выдерживают свинцовый аккумулятор в течение не менее 10 ч и продолжают заряд и далее штатную эксплуатацию.

Ниже приводятся примеры конкретной реализации предлагаемого способа изготовления свинцового аккумулятора.

П р и м е р 1. Берут порошки бисалкофена 1 мас. и агидола-1 99 мас. перемешивают их в смесителе при скорости вращения 100 об/с в течение 5 с и вводят в электролит свинцового аккумулятора при его степени заряженности, равной 35% заряженности полублока положительных электродов, в количестве 0,02 мас. от массы залитого электролита, выдерживают в течение 10 ч, после чего продолжают заряд.

П р и м е р 2. Берут порошки в соотношении бисалкофена 25 мас. и агидола-1 75 мас. перемешивают их в смесителе при скорости 65 об/с в течение 15 с и также вводят в электролит свинцового аккумулятора при его заряженности, равной 50% заряженности полублока положительных электродов, в количестве 0,2 мас. от массы залитого электролита, выдерживают аккумулятор в течение 40 ч, после чего продолжают заряд.

П р и м е р 3. Берут те же порошки, что и в примере 1, но в соотношении соответственно по 50 мас. каждого, перемешивают их в смесителе при скорости 30 об/с в течение 30 с и вводят в электролит свинцового аккумулятора при его заряженности, равной 70% заряженности полублока положительных электродов, в количестве 0,4 мас. от массы залитого электролита, выдерживают аккумулятор в течение 72 ч, после чего продолжают заряд.

П р и м е р 4. Берут те же порошки, что и в примере 1, но в соотношении соответственно бисалкофена 0,5 мас. и агидола-1 99,5 мас. перемешивают их в смесителе при скорости 105 об/с в течение 4 с и вводят в электролит свинцового аккумулятора при его заряженности, равной 30% заряженности полублока положительных электродов, в количестве 0,015 мас. от массы залитого электролита, выдерживают аккумулятор в течение 9 ч, после чего продолжают заряд.

П р и м е р 5. Берут те же порошки, что и в примере 1, но в соотношении соответственно бисалкофена 51 мас. и агидола-1 49 мас. перемешивают их в смесителе при скорости 25 об/с в течение 35 с и вводят в электролит свинцового аккумулятора при его заряженности, равной 75% заряженности полублока положительных электролитов, в количестве 0,41 мас. от массы залитого электролита, выдерживают аккумулятор в течение 5 ч, после чего продолжают заряд.

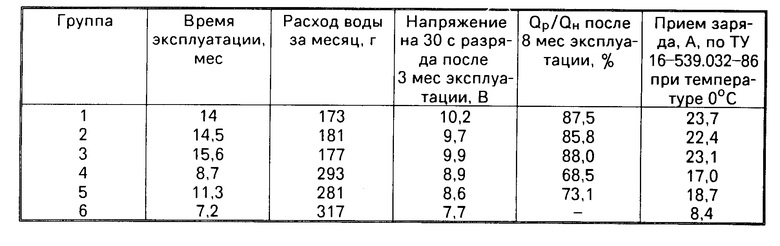

Были изготовлены шесть групп свинцовых аккумуляторов типа 6СТ55. Первые пять групп изготовили по предлагаемому способу в соответствии с примерами 1-5. Аккумуляторы шестой группы были изготовлены по серийной технологии (способ-аналог 1), но в электролит аккумуляторов шестой группы не вводились ПЗФ.

Испытания свинцовых аккумуляторов производились в процессе опытной эксплуатации. После введения ПЗФ был проведен контрольно-тренировочный цикл (КТЦ) с определением емкости, среднеразрядного напряжения и эффективности приема заряда. После 3, 6, 8, 12, 16 и 24 мес опытной эксплуатации производились КТЦ с определением тех же параметров. По истечении первых 90 сут эксплуатации замерялся уровень электролита аккумуляторов всех вариантов. Эксплуатация в это время производилась без доливки воды.

Результаты испытаний приведены в таблице.

Таким образом, реализация первых трех примеров предлагаемого способа изготовления свинцового аккумулятора позволяет повысить в два раза срок службы аккумуляторов, повысить среднеразрядное напряжение на 15% выкипаемость электролита на 50%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШЕНИЯ РАБОЧИХ ХАРАКТЕРИСТИК АККУМУЛЯТОРОВ | 1999 |

|

RU2166815C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| Способ изготовления свинцового аккумулятора | 1990 |

|

SU1784106A3 |

| Способ изготовления электродов свинцового аккумулятора | 1991 |

|

SU1820963A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1994 |

|

RU2076403C1 |

| ЭЛЕКТРОЛИТ ДЛЯ УЛУЧШЕНИЯ ЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ (СКА), ПРИМЕНЕНИЕ СЕМИДИНА ДЛЯ УЛУЧШЕНИЯ ЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК СКА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ СКА И СПОСОБ РЕМОНТА СКА | 2020 |

|

RU2748982C1 |

| СПОСОБ КОНТРОЛЯ СКЛОННОСТИ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 1993 |

|

RU2087551C1 |

| ЭЛЕКТРОЛИТ ДЛЯ СВИНЦОВЫХ КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2015 |

|

RU2582652C1 |

| ДОБАВКА К ЭЛЕКТРОЛИТУ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА, ЭЛЕКТРОЛИТ ДЛЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА И СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2003 |

|

RU2252468C2 |

| СПОСОБ ФОРМОВКИ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1999 |

|

RU2152668C1 |

Использование: в производстве химических источников тока. Сущность изобретения: на токоотводы наносят активный материал разнополярных электродов, сушат, формируют, разделяют разнополярные электроды сепараторами, собирают их в блоки и устанавливают в корпус, заливают электролит и заряжают аккумулятор. 50 99 мас. агидола 1 и 1 50 мас. бисалкофена перемешивают в смесителе при скорости 30 100 об/с в течение 5 30с. По достижении аккумулятором степени заряженности, равной 35 70% степени заряженности полублока положительных электродов, смесь агидола и бисалкофена вводят в электролит в количестве 0,02 0,4 мас. от массы залитого электролита, выдерживают не менее 10 ч и продолжают заряд. Способ обеспечивает увеличение срока службы и улучшение электрических и эксплуатационных характеристик аккумулятора. 1 з. п. ф-лы, 1 табл.

Агидол-1 50 99

Бисалкофен 1 50

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МНОГОЭЛЕМЕНТНЫЙ МАГНИТНЫЙ ШУНТ | 0 |

|

SU179805A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1992-12-31—Подача