Изобретение относится к вспомогательному испытательному оборудованию, в частности к стендам для испытаний пневматических ударных инструментов.

Известен стенд для испытаний рубильных молотков на вибрацию, содержащий основание, устройство для установки молотка под наклонным углом к плоскости обработки, блок крепления обрабатываемого образца и узел нагружения [1]

В известном стенде вибрационный режим работы рубильного молотка, характеризующийся соответствующими ему вибрационными параметрами, отличается от режима работы молотка в руках оператора, поскольку рубильный молоток жестко крепится к тележке, скользящей в направляющих основания, а такое крепление не позволяет имитировать механическую систему рук оператора, так как оно не воспроизводит динамические характеристики системы "оператор-машина".

Известен также стенд испытаний рубильных молотков на вибрацию, содержащий основание, устройство для установки молотка под некоторым углом к плоскости обработки, блок крепления обрабатываемого образца и узел нагружения, при этом стенд снабжен вертикальными направляющими, закрепленными на основании, а устройство для установки молотка размещено на направляющих и выполнено в виде телескопических стоек с демпферами и подпружиненными элементами, которые связаны между собой поперечинами, покрытыми эластичными материалами, одна из которых предназначена для крепления ручек молотка, а другая для прижима его к обрабатываемому образцу [2]

Однако измерения с использованием этого стенда ограничены узким объемом измеряемых параметров, а точность замеров не исключат погрешностей из-за невозможности определения энергии удара зубила рубильного молотка.

Наиболее близким к предлагаемому является стенд для испытаний рубильных молотков на вибрацию, содержащий основание, устройство для установки молотка под некоторым углом к плоскости обработки, блок крепления обрабатываемого образца и узел нагружения, причем стенд снабжен вертикальными направляющими, закрепленными на основании, а устройство для установки молотка размещено на направляющих и выполнено в виде телескопических стоек с демпферами и подпружиненными элементами, которые связаны между собой поперечинами, покрытыми эластичными материалами, одна из которых предназначена для крепления ручек молотка, а другая для прижима к обрабатываемому образцу, а устройство для установки молотка размещено на вертикальных направляющих с возможностью перемещения вдоль них, при этом узел фиксации выполнен в виде установленных противовесов [3]

Однако такой стенд обладает ограниченными возможностями, не позволяющими получать всесторонний анализ, как количественный, так и качественный, измеряемых параметров виброинструмента и в целом не обеспечивает точность замеров из-за невозможности воспроизвести истинные реактивное и усталостное сопротивления оператора.

Целью изобретения является приближение условий испытаний к реальным за счет автоматизированного комплексного анализа измеряемых параметров и использования механизма, эквивалентного реактивному сопротивлению, оказываемому живой тканью оператора.

Цель достигается тем, что стенд дополнительно содержит блоки регистрации вибрационных, физических параметров, энергии удара инструмента и электронно-вычислительную машину, на станине жестко закреплены стойка, консоль и проушина, устройство для установки инструмента под некоторым углом к плоскости обработки выполнено в виде шарнирно закрепленного на стойке станины коромысла, на одном конце которого шарнирно закреплены зажим для ручки инструмента, на другом выполнен поперечный подпятник, связанный с подпружиненным штоком, установленным на консоли станины с возможностью продольной фиксации, и в виде расположенной параллельно коромыслу телескопической стойки, один конец которой шарнирно закреплен на проушине станины, а на другом конце установлен упругошарнирный зажим для инструмента, узел крепления обрабатываемых образцов выполнен в виде коаксиально расположенных барабана с равномерно расположенными по окружности на его внешней поверхности образцами и цилиндрического корпуса, установленного с приводом вращения, барабан и цилиндрический корпус связаны между собой тремя парами равномерно расположенных по окружности и радиально установленных пружин и тремя парами пневмоштоков, установленных соосно пружинам и расположенных по отношению к ним с диаметрально противоположной стороны, платформа снабжена пневмоцилиндром с профилированной головкой штока, входящей в зацепление с ответным продольным пазом станины, и жестко прикрепленной к ней тягой, соединенной с механизмом нагружения посредством троса, один конец которого прикреплен к штоку возвратного пневмоцилиндра, другой к противовесу, установленному на винтовой и направляющих штангах с возможностью перемещения вдоль штанг и фиксированного положения на них, а штанги смонтированы на шарнирно прикрепленном к станине корпусе с приводом вращения винтовой штанги, при этом в разрыве троса, между тягой и противовесом установлены компенсирующая пружина и тарировочный динамометр. Кроме того, блок регистрации энергии удара инструмента включает датчики ускорений, размещенные на внутренней поверхности барабана, каждый из которых последовательно подключен через фильтр и аналоговый цифровой преобразователь к электронно-вычислительной машине, блок регистрации вибрационных параметров инструмента включает датчик ускорений, каждый из которых последовательно подключен через фильтр и аналоговый цифровой преобразователь к электронно-вычислительной машине и установлен на зажиме инструмента, а блок регистрации физических параметров инструмента включает датчики давления, температуры и расходомер воздуха, каждый из которых последовательно подключен через фильтр и аналоговый цифровой преобразователь к электронно-вычислительной машине.

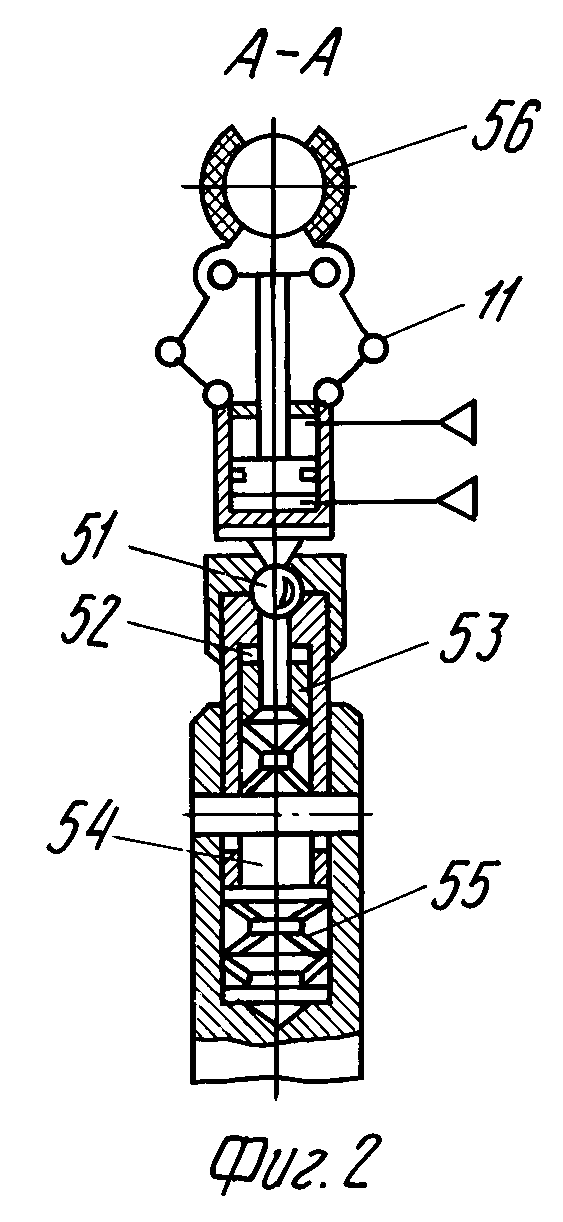

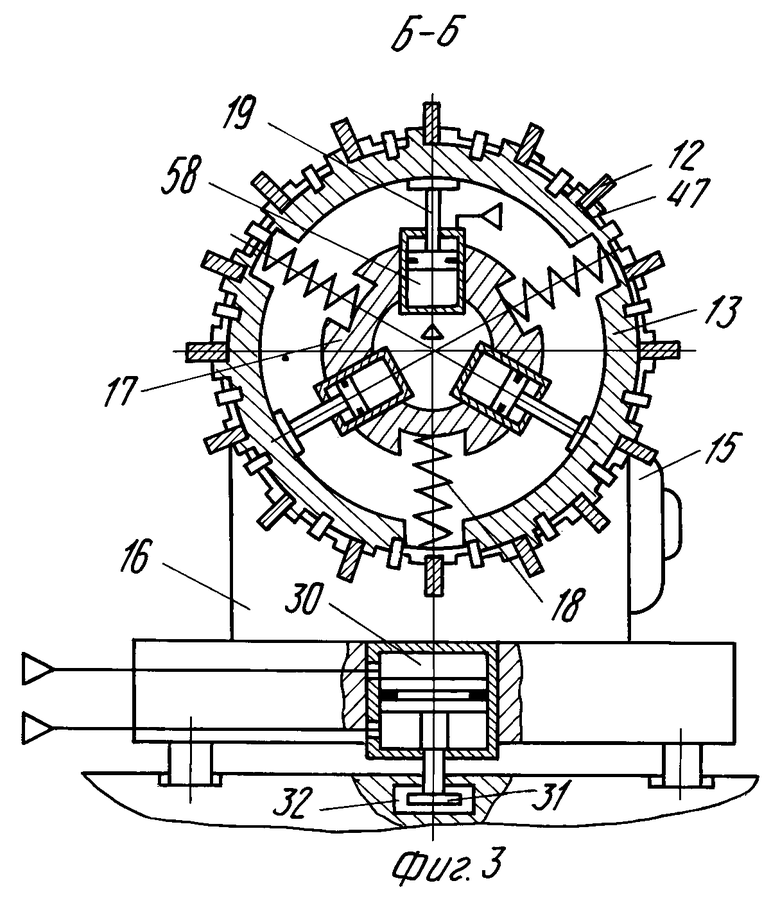

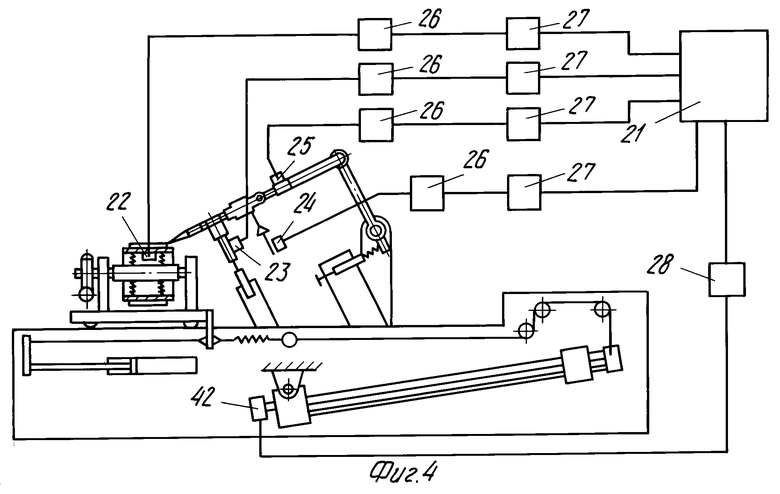

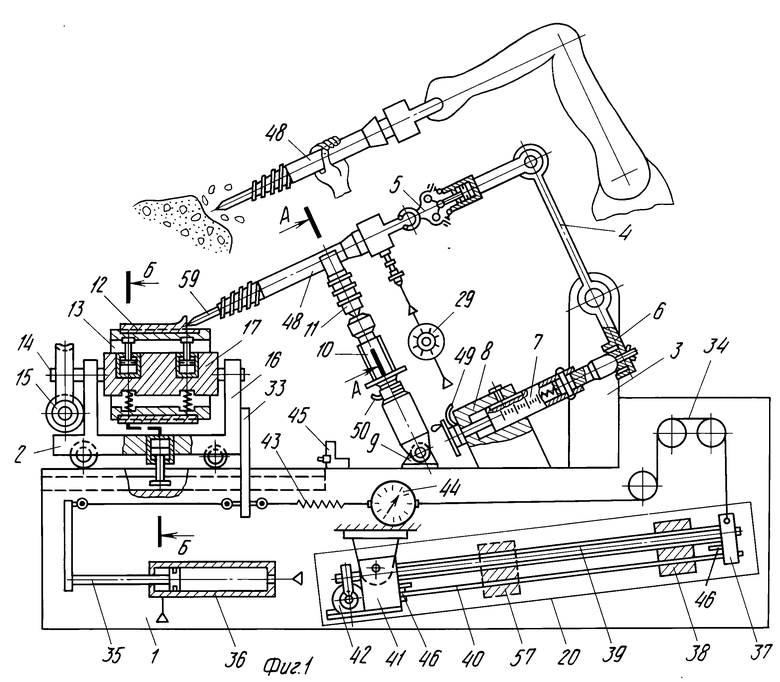

На фиг.1 показан стенд; на фиг.2 сечение А-А на фиг.1; на фиг.3 сечение Б-Б на фиг.1; на фиг.4 структурная схема стенда.

Стенд для испытаний пневматических ударных инструментов содержит станину 1, установленную на ней с возможностью продольного перемещения платформу 2, устройство для установки инструмента под некоторым углом к плоскости обработки, имитирующее руки оператора, выполненное в виде шарнирно закрепленного на стойке 3 коромысла 4, на одном конце которого шарнирно закреплен зажим 5 для ручки инструмента, на другом выполнен поперечный подпятник 6, связанный с подпружиненным штоком 7, установленным на консоли 8 с возможностью продольной фиксации, и имитатора второй руки, закрепленного шарнирно на проушине 9, расположенного параллельно коромыслу 4 и выполненного в виде удерживающей инструмент телескопической стойки 10, один конец которой шарнирно закреплен на проушине 9 станины 1, а на другом конце установлен упругошарнирный зажим 11 для корпуса инструмента, узел крепления обрабатываемых образцов 12, выполненный в виде коаксиально расположенных барабана 13 с равномерно расположенными по окружности на его внешней поверхности образцами 12 и внутреннего барабана, установленного на валу 14, взаимодействующем с приводом 15 вращения и пропущенном через стойки 16 платформы 2, и выполненного в виде цилиндрического корпуса 17, связанного с барабаном 13 тремя парами равномерно расположенных по окружности и радиально установленных пружин 18, образующих между ними упругодеформируемую связь, и тремя парами пневмоштоков 19, установленных соосно пружинам 18 и расположенных по отношению к ним с диаметрально противоположных сторон, механизм 20 нагружения и комплекс измерительной аппаратуры, включающий электронно-вычислительную машину 21, комплект датчиков 22, 23, 24 и 25, блоки фильтров 26, аналоговые цифровые преобразователи 27, блок усилителей 28 и расходомер 29.

В нижней части платформы 2 размещен пневмоцилиндр 30 с профилированной головкой 31 штока, входящей в зацепление с ответным продольным пазом 32 станины 1. Платформа 2 снабжена жестко прикрепленной к ней тягой 33, посредством которой платформа 2 кинематически взаимодействует с механизмом нагружения посредством троса 34, один конец которого прикреплен к штоку 35 возвратного пневмоцилиндра 36, горизонтально укрепленного на станине 1, а другой конец к замковой шайбе 37 механизма 20 нагружения с противовесом 38, установленным на винтовой 39 и направляющих 40 штангах с возможностью продольного перемещения вдоль штанг и фиксированного положения на них. Штанги смонтированы на шарнирно прикрепленном к станине 1 корпусе 41 с приводом 42 вращения винтовой штанги 39. В разрыве троса 34, между тягой 33 платформы 2 и замковой шайбой 37 механизма 20 нагружения, установлены компенсирующая пружина 43 и тарировочный динамометр 44.

На станине 1 и механизме 20 нагружения установлены концевые выключатели 45 и 46 соответственно.

Крепление образцов 12 на наружном барабане 13 осуществляется зажимами 47.

Имитатор одной руки оператора с кистевым зажимом 5, предназначенный для крепления инструмента 48 за ручку, кинематически дублирует руку оператора (на фиг. 1 тонкими контурными линиями изображены соответственно механизму лучезапястный кистевой сустав, локоть, локтевой шарнир, предплечье и плечевой шарнир) с возможностью тарирования усилия при помощи штока 7, фиксированное положение которого обеспечивается стопором 49. Фиксированное положение имитатора второй руки, выполненного в виде телескопической стойки 10, обеспечивается стопором 50. Крепление упругошарнирного зажима 11 имитатора второй руки к телескопической стойке 10 выполнено в виде сферического шарнира 51 с концевым пальцем 52, входящим в отверстие упругодеформируемой втулки 53, размещенных в штоке 54, подпружиненном, например, с использованием набора пружинных тарельчатых шайб 55.

На рабочих поверхностях зажимов 5 и 11, прилегающих к инструменту 48, прикреплены упругодеформируемые накладки 56, имитирующие упругий кожный покров рук оператора. На магистрали подвода сжатого воздуха к испытываемому инструменту 48 установлен расходомер 29 (фиг.1).

Позицией 57 на фиг.1 обозначено промежуточное положение противовеса 38, которое может быть также фиксированным с использованием дополнительных концевых выключателей (не показаны).

Позицией 58 на фиг.3 обозначен пневмоцилиндр, позицией 59 на фиг.1 обозначено зубило инструмента. На фиг.4 показаны места установки датчиков 22 ускорений для определения энергии удара, места установки вибродатчиков 23 и 25 на имитаторах кистей рук оператора и датчика 24 расхода сжатого воздуха. Указанные датчики электрически связаны через фильтр 26, аналоговые цифровые преобразователи с электронно-вычислительной машиной 21. Управление приводом 42 осуществляется ЭВМ 21 через блок усилителей 28.

Стенд для испытаний пневматических ударных инструментов работает следующим образом.

Ударный инструмент 48 устанавливается на стенд и закрепляется зажимом 5 путем команды на подачу в полость пневмоштока зажима 5 сжатого воздуха. На барабан 13 монтируется обрабатываемый образец 12 и фиксируется жестко на нем зажимами 47. Штоком 35 обратного пневмоцилиндра 36 подвижная платформа 2 переводится в крайнее левое положение. Зубило 59 ударного инструмента 48 устанавливается в торец обрабатываемого образца 12, к корпусу ударного инструмента 48 подводится удерживающий зажим 11 имитатора второй руки оператора и закрепляется на нем, после чего по лимбу, нанесенному на боковой поверхности подпружиненного штока 7, выставляется необходимое усилие поджатия к подпятнику 6 коромысла 4.

Командой с ЭВМ 21 противовес 38 устанавливается в заданное положение для создания необходимой нагрузки на подвижную платформу 2. Подается команда на втягивание штока пневмоцилиндра 30, при которой профилированная головка 31 своими выступами прижимается к ответным кромкам выступов продольного паза 32 и платформа 2 жестко фиксируется к станине 1. После этого сжатый воздух подается в бесштоковые полости пневмоцилиндров 58, при этом штоки 19 втягиваются в пневмоцилиндры, размыкая жесткую связь наружного барабана 13 с цилиндрически корпусом 17, жестко связанным с валом 14. При этом наружный барабан 13 остается подвешенным на пружинах 18. Далее подается команда на срабатывание испытываемого ударного пневмоинструмента 48 кратковременной (0,5 с) подачей сжатого воздуха через расходомер 29, при этом зубило 59 пневмоинструмента 48 ударяет по образцу 12. Энергия удара передается на массу барабана 13, что фиксируется датчиком 22 ускорения, электрический сигнал с которого через фильтр 26 поступает на аналоговый цифровой преобразователь 27, а оттуда на ЭВМ 21. На ЭВМ 21 сигнал с аналогового цифрового преобразователя 27 обрабатывается по известным параметрам массы барабана m и скорости V, являющейся производной замеренного ускорения массы, и определяется энергия удара по формуле E  (в Дж) и вносится в память ЭВМ 21. Энергия (в Дж) является паспортным параметром испытываемого пневмоинструмента 48. Одновременно в память ЭВМ 21 вносятся реальный расход сжатого воздуха и его давление с датчика давления. После определения энергии удара подается команда на прекращение подачи сжатого воздуха в испытываемый пневмоинструмент 48 и замеряются вибрационные энергетические параметры (расход, давление и температура подаваемого сжатого воздуха). Сжатый воздух подается в штоковые полости пневмоцилиндров 58, пневмоштоки 19 прижимаются к внутренней поверхности барабана 13, которые замыкаются с цилиндрическим корпусом 17, образуя с ним жесткую связь. Одновременно сжатый воздух подается в бесштоковую полость пневмоцилиндра 30, при этом профилированная головка 31 штока отводится от кромок продольного паза 32, освобождая подвижную платформу 2 от жесткой связи со станиной 1, после чего по команде ЭВМ 21 создается требуемая величина тянущей нагрузки на подвижную платформу 2 тросом 34 относительно нулевой точки отсчета. При этом команда с ЭВМ 21 через блок усилителей 28 поступает на включение электропривода 42, вращающего винтовую штангу 39, перемещающую противовес по двум направляющим штангам 40 до достижения требуемой тянущей нагрузки, значение которой контролируется по показаниям тарировочного динамометра 44.

(в Дж) и вносится в память ЭВМ 21. Энергия (в Дж) является паспортным параметром испытываемого пневмоинструмента 48. Одновременно в память ЭВМ 21 вносятся реальный расход сжатого воздуха и его давление с датчика давления. После определения энергии удара подается команда на прекращение подачи сжатого воздуха в испытываемый пневмоинструмент 48 и замеряются вибрационные энергетические параметры (расход, давление и температура подаваемого сжатого воздуха). Сжатый воздух подается в штоковые полости пневмоцилиндров 58, пневмоштоки 19 прижимаются к внутренней поверхности барабана 13, которые замыкаются с цилиндрическим корпусом 17, образуя с ним жесткую связь. Одновременно сжатый воздух подается в бесштоковую полость пневмоцилиндра 30, при этом профилированная головка 31 штока отводится от кромок продольного паза 32, освобождая подвижную платформу 2 от жесткой связи со станиной 1, после чего по команде ЭВМ 21 создается требуемая величина тянущей нагрузки на подвижную платформу 2 тросом 34 относительно нулевой точки отсчета. При этом команда с ЭВМ 21 через блок усилителей 28 поступает на включение электропривода 42, вращающего винтовую штангу 39, перемещающую противовес по двум направляющим штангам 40 до достижения требуемой тянущей нагрузки, значение которой контролируется по показаниям тарировочного динамометра 44.

При подаче сжатого воздуха на испытываемый пневмоинструмент 48 зубило 59 срезает слой с обрабатываемого образца 12. Подвижная платформа 2 по мере срезания слоя образца 12 перемещается на катках навстречу зубилу 59, при этом противовес 38 перемещается по направляющим штангам 40 в сторону, обеспечивающую сохранение требуемого тянущего усилия. В процессе испытаний сигналы с датчиков 23, 24 и 25 поступают через фильтр 26 и аналоговые цифровые преобразователи 27 на ЭВМ 21, где они обрабатываются и заносятся в память ЭВМ 21 в виде вибрационных и энергетических параметров испытываемого пневмоинструмента 48.

При соприкосновении подвижной платформы 2 с концевым выключателем 45 и при его включении подача сжатого воздуха в магистраль пневмоинструмента 48 прекращается, после чего штоком 35 возвратного пневмоцилиндра 36 подвижная платформа 2 переводится в крайнее положение в сторону, противоположную расположению концевого выключателя 45, и испытанный инструмент снимается со стенда.

Для проведения следующих испытаний барабан 13 электроприводом 15 переводится на следующий испытываемый образец 12 вращением барабана 13 на заданный угол. Следующий испытываемый пневмоинструмент устанавливается на стенд и закрепляется зажимами, после чего вышеприведенные технологические операции выполняются в той же последовательности.

Применение стенда для испытаний пневматических ударных инструментов позволяет максимально приблизить условия испытаний к реальным, имитировать возникающие в процессе работы оператора усталостные нагрузки, определять распределение вредных воздействий вибраций на всех участках рук оператора и передачи этих воздействий на его тело, а следовательно, и выдавать рекомендации по применению гасителей вибраций в местах их возникновения и на путях распространения повысить точность замеров за счет прямого замера величины энергии единичного удара, автоматизировать процесс испытаний, прогнозировать эксплуатационные качества пневмоинструмента, повысить в целом экономический и социально-оздоровительный эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания рубильных молотков на вибрацию | 1976 |

|

SU679384A1 |

| Стенд для виброиспытаний ручного механизированного инструмента | 1975 |

|

SU636501A1 |

| Стенд для испытания ручных шлифовальных машин на вибрацию | 1976 |

|

SU567110A1 |

| Стенд для испытания ручных шлифовальных машин на вибрацию | 1977 |

|

SU739356A2 |

| Стенд для испытания ручных машин | 1976 |

|

SU666453A1 |

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 1991 |

|

RU2065565C1 |

| Стенд для виброиспытаний ручного механизированного инструмента | 1978 |

|

SU702258A2 |

| Стенд для контрольных испытаний пневматических отбойных молотков | 1987 |

|

SU1452978A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Стенд для испытаний рубильных молотков на вибрацию | 1982 |

|

SU1031722A2 |

Использование: автоматизированный комплексный анализ измеряемых параметров и использование механизма рук, эквивалентного импедансу оператора. Стенд для испытаний пневматических ударных инструментов содержит станину 1, устройство для установки инструмента под некоторым углом к плоскости обработки, узел крепления обрабатываемых образцов 12, размещенный на подвижной платформе 2, и механизм 20 нагружения. Новым в стенде для испытаний пневматических ударных инструментов является то, что он снабжен компьютерной системой регистрации и обработки измерений, включающей ЭВМ и блоки, регистрирующие энергию удара, вибрационные и энергетические параметры, а устройство для установки инструмента 48, имитирующее руки оператора с его импедансом, выполнено для одной руки оператора в виде шарнирно закрепленного на стойке 3 станины 1 коромысла 4, на одном конце которого шарнирно закреплен зажим 5, на другом выполнен поперечный подпятник 6, взаимодействующий с подпружиненным тарируемым штоком 7, установленным на консоли 8 станины 1 с возможностью продольной фиксации, для другой руки оператора выполнен в виде шарнирно закрепленной на проушине 9 станины 1 и расположенной параллельно коромыслу 4 телескопической удерживающей инструмент стойки 10 с кистевым упругошарнирным зажимом 11. Узел крепления обрабатываемых образцов 12 выполнен в виде коаксиально расположенных наружного барабана 13 с равномерно расположенными по окружности на его внешней поверхности обрабатываемыми образцами 12 и внутреннего цилиндрического корпуса 17, установленного на валу 14 с приводом 15 вращения на стойках 16 платформы 2, связанных между собой тремя парами равномерно расположенных по окружности и радиально установленных пружин и тремя парами пневмоштоков, установленных соосно пружинам и расположенных по отношению к ним на диаметрально противоположных сторонах цилиндрического корпуса 17. Подвижная платформа 2 снабжена размещенным на ее нижней стороне пневмоцилиндром с профилированной головкой штока, входящей в зацепление с ответным продольным пазом станины 1, и кинематически тягой 33, жестко прикрепленной к платформе 2, взаимодействует с механизмом 20 нагружения посредством гибкого троса 34, один конец которого прикреплен к штоку 35 возвратного пневмоцилиндра 36, горизонтально расположенного на станине 1, а другой к противовесу 38, установленному на винтовой 39 и направляющих 40 штангах с возможностью продольного перемещения вдоль штанг 39, 40 и фиксированного положения на них. Штанги смонтированы на шарнирно прикрепленном к станине 1 корпусе 41 с приводом 42 вращения винтовой штанги 39. При этом в разрыве гибкого троса 34, между тягой 33 и противовесом, установлены компенсирующая пружина 43 и тарировочный динамометр 44. При этом блок регистрации энергии удара инструмента включает датчики ускорений, размещенные в трех координатах на внутренней поверхности барабана 13, подвешенного на пружинах 18 к цилиндрическому корпусу 17 при жестко фиксированной к станине 1 платформе 2, и электрически связанные через фильтр и аналоговый цифровой преобразователь с ЭВМ, а блок регистрации вибрационных параметров инструмента включает систему датчиков, установленных на зажимах 5, 11 имитаторов рук оператора и электрически связанных через фильтры и аналоговые цифровые преобразователи с ЭВМ. Устройство для регистрации энергетических параметров включает расходомер 29, датчики давления и температур, электрически связанные через фильтры и аналоговые цифровые преобразователи с ЭВМ, причем последняя снабжена банком данных на регистрируемые параметры инструмента в целом, прогнозирующих фактические возможности дальнейшего использования инструмента при определенных режимах работы в заданный период времени. Стенд для испытаний пневматических ударных инструментов обеспечивает предельно возможное приближение условий испытаний к реальным. 3 з. п. ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стенд для испытания рубильных молотков на вибрацию | 1986 |

|

SU1315285A2 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-12-27—Публикация

1991-07-04—Подача