Изобретение относится к полиграфическому производству и предназначено для использования в рулонных ротационных печатных машинах.

Известен способ проводки запечатываемой ленты в печатном контакте печатных аппаратов рулонных ротационных печатных машин, заключающийся в принудительной подаче запечатываемой ленты в зону печатного контакта между вращающимися поверхностями рабочих цилиндров, протягивании ее через печатный контакт с огибанием ею контактной поверхности и вывод ее из него (Тюрин А.А. Печатные машины. М. Книга, 1966, с.266-406).

Вследствие того, что сцепление запечатываемой ленты с упругой поверхностью в данном способе, например, печатного цилиндра на участке охвата ее значительно больше, чем с формной поверхностью в печатном контакте, а также деформации упругой поверхности как в этом контакте, так и на некотором угле охвата под действием натиска с образованием выпучивания упругой покрышки перед контактной зоной и натяжения запечатываемой ленты, происходит проскальзывание запечатываемой ленты по поверхности формы, что приводит к графической погрешности передачи изображения и износу печатной формы.

Цель изобретения повышение качества печати.

Достижение поставленной цели осуществляется различными способами в зависимости от вида печати и конструкции печатного аппарата.

Согласно предлагаемому способу проводки запечатываемой ленты в печатном контакте печатных аппаратов рулонных ротационных печатных машин, заключающемуся в принудительной подаче запечатываемой ленты в зону печатного контакта между вращающимися поверхностями рабочих цилиндров протягиванием ее через печатный контакт с огибанием ею контактной поверхности и выводе ее из него, ввод запечатываемой ленты в зону печатного контакта, протягивание ее в ней и вывод ленты оттуда осуществляют с участками тех контактирующих поверхностей, которые имеют в точках контактов наибольший радиус кривизны. При этом, в случае осуществления печатного контакта между поверхностями с различными упругими свойствами ввод запечатываемой ленты в зону печатного контакта производят совместно с более жесткой поверхностью, а вывод ее оттуда с более упругой поверхностью. Возможен при этом вывод запечатываемой ленты из печатного контакта совместно и с более жесткой поверхностью. При осуществлении печатного контакта между поверхностями рабочих органов, имеющих одинаковые упругие свойства, ввод запечатываемой ленты в зону печатного контакта и вывод ее оттуда производят в направлении, совпадающем с плоскостью площадки печатного контакта.

Анализ научно-технической и патентной литературы показал, что близким по сущности решения является способ [1] где проводка запечатываемой ленты в зоне печатного контакта рассматривается только для печатных аппаратов ротационных рулонных машин высокой и глубокой печати, при этом предложено осуществление ввода запечатываемой ленты в печатный контакт таких печатных аппаратов и вывод ее оттуда по касательным к поверхности формного цилиндра без учета формы поверхности упругого цилиндра, контактирующего с ним. Данный способ проводки запечатываемой ленты в зоне печатного контакта в указанных печатных аппаратах обеспечивает высокую точность синхронизации движений запечатываемой ленты и цилиндрической формной поверхности, а тем самым высокую точность передачи формного изображения на поверхность запечатываемой ленты. Однако при этом для осуществления высокой синхронности вращений формных цилиндров и лентоведущих цилиндров, протягивающих запечатываемую ленту, требуется использование механического привода лентоведущих цилиндров от формного цилиндра сложной конструкции, исключающего раскрытие зазора в нем, а также высокая точность изготовления формной поверхности и лентоведущих цилиндров.

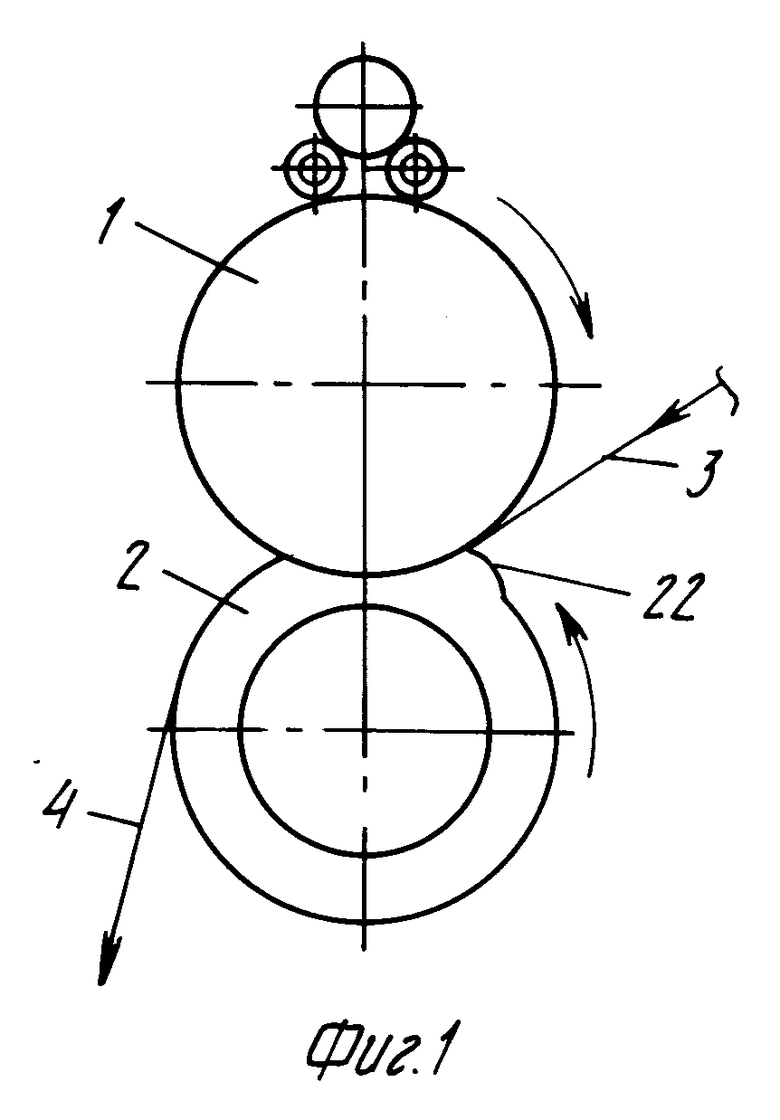

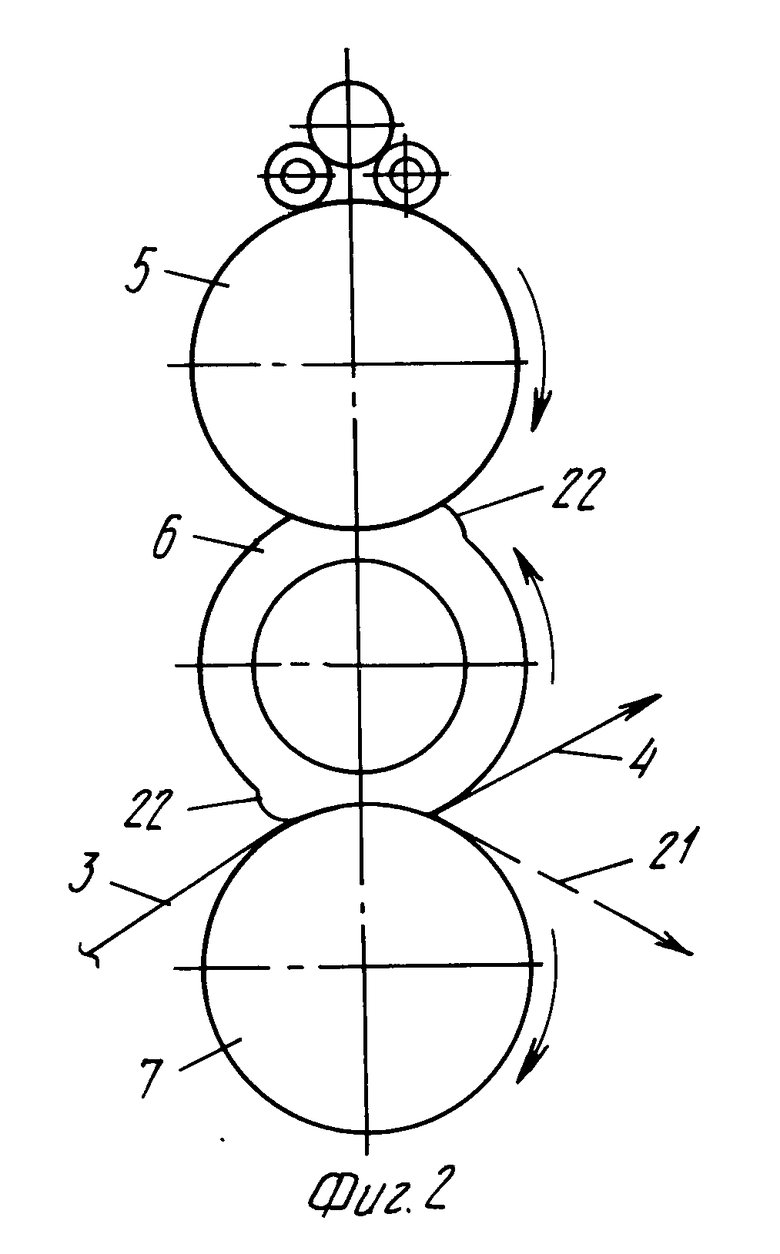

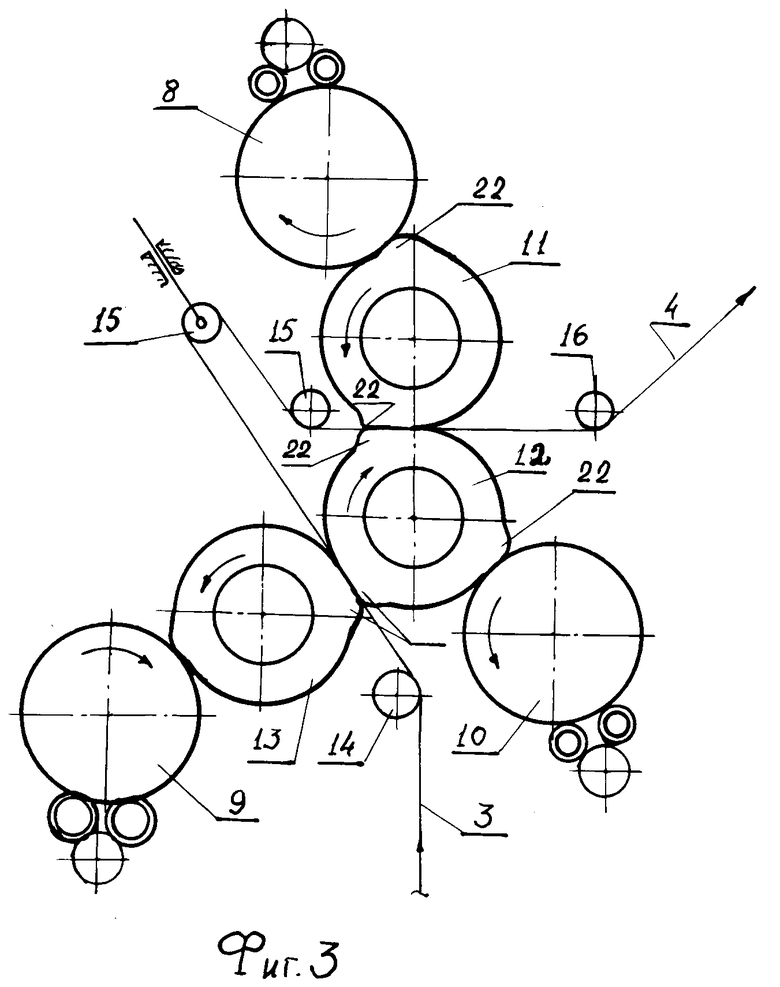

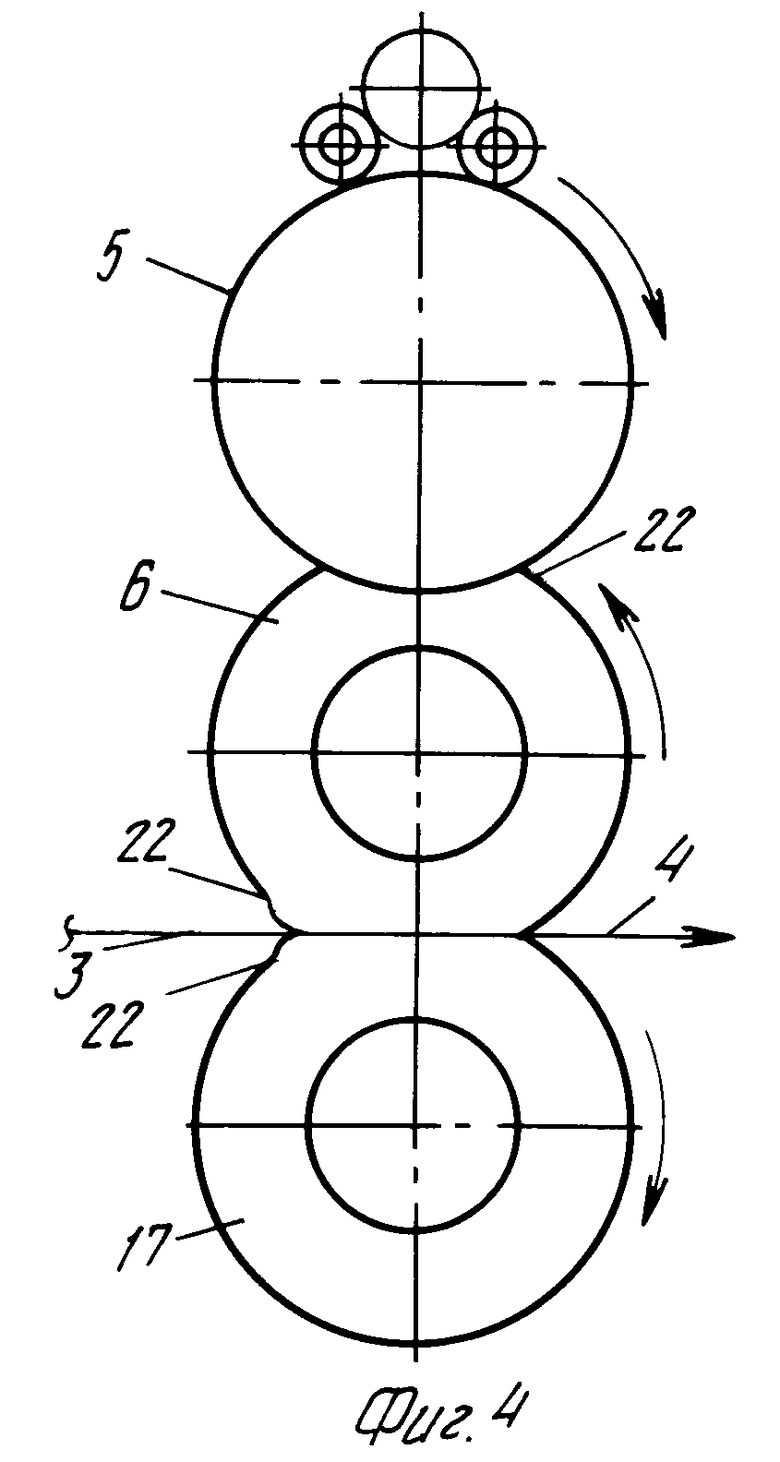

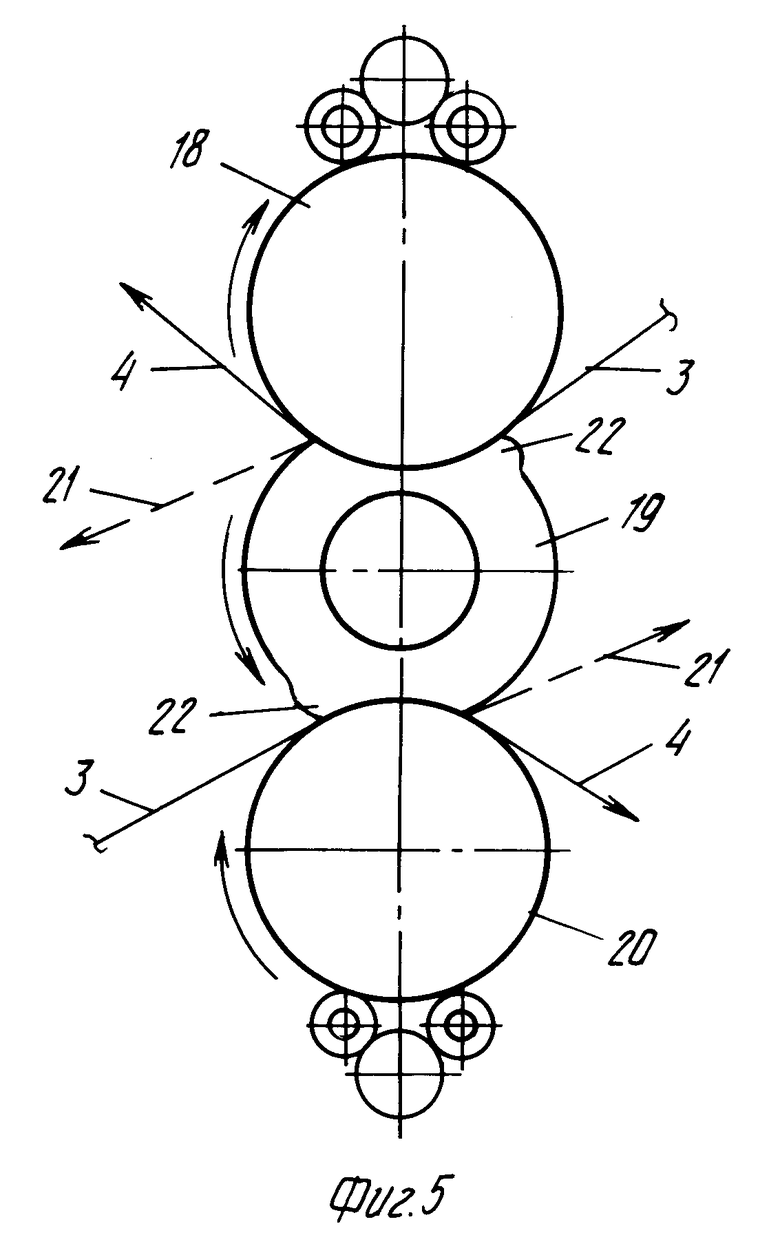

На фиг. 1 представлен печатный аппарат для высокой печати с формным 1 и печатным 2 цилиндрами, здесь же показан участок 3 ленты на входе в печатный аппарат и участок 4 на выходе из него. На фиг. 2 представлен печатный аппарат 3 цилиндровый для офсетной печати с формным цилиндром 5, офсетным 6 и печатным 7 цилиндром с жесткой поверхностью. На фиг. 3 представлен печатный аппарат 6-цилиндровый для офсетной двухсторонней печати с формными цилиндрами 8-10, офсетными цилиндрами 11-13 и лентонаправляющими валиками 14-16. На фиг. 4 представлен 3-цилиндровый печатный аппарат офсетной печати с печатным цилиндром 17 с упругой поверхностью (в отличие от печатного аппарата на фиг. 2). На фиг. 5 представлен печатный аппарат для двухсторонней комбинированной печати, например высокой и офсетной. При этом формный цилиндр 18, например, высокой печати имеет более жесткую поверхность, чем офсетный цилиндр 19, контактирующий со своим формным цилиндром 20. При этом офсетный цилиндр 19 является общим цилиндром, создающим упругий печатный контакт с двумя различными по способу печати формными цилиндрами 18 и 20. В печатных аппаратах (фиг. 2 и 5) возможны два варианта проводки ленты на выходе из печатного аппарата: 4 и 21. Волна выпучивания эластичной (упругой) покрышки печатного и офсетного цилиндров перед печатным контактом во всех печатных аппаратах обозначена позицией 22.

В печатном аппарате для высокой печати (фиг.1) на поверхности упругой покрышки печатного цилиндра 2 на входе ее в печатный контакт образуется волна выпучивания 22. Величина ее в процессе обкатывания цилиндров печатного аппарата не остается стационарной. Для исключения влияния этой волны выпучивания упругой покрышки на натяжение, проскальзывание, а значит, и фазирование запечатываемой ленты относительно формного изображения на формном цилиндре ввод 3 ленты в зону печатного контакта производится совместно с недеформированной жесткой формной поверхностью формного цилиндра. Это обеспечивает исключение искажающего влияния волны выпучивания упругой покрышки печатного цилиндра, создающей на ее поверхности перед печатным контактом участок с малым радиусом кривизны, на совмещение в печатном контакте по фазе изображений на ленте и на форме формного цилиндра. Кроме того, это также исключает возможность проскальзывания ленты относительно формной поверхности, а значит, и износа ее. На выходе 4 из печатного контакта лента огибает упругую поверхность покрышки печатного цилиндр,а и тем самым создается достаточное фрикционное сцепление ленты с этой упругой поверхностью покрышки для обеспечения надежной принудительной проводки ленты между печатными и другими аппаратами рулонной печатной машины.

В 3-цилиндровом печатном аппарате для офсетной печати (фиг. 3) ввод 3 ленты в печатный контакт для исключения указанного выше искажающего влияния волны выпучивания 22 офсетной упругой покрышки осуществляется совместно с жесткой поверхностью печатного цилиндра 7. Вывод 4 ленты из печатного контакта может осуществляться с упругой поверхностью офсетной покрышки офсетного цилиндра 6 для обеспечения надежного сцепления ленты с ней при принудительной проводке ее между печатными и другими аппаратами печатной рулонной машины. Однако вывод 4 ленты из печатного контакта может осуществляться и жесткой поверхностью печатного цилиндра для исключения возможности некоторого проскальзывания запечатанной ленты при огибании ею свободной поверхности офсетного цилиндра после печатного контакта при снятии с нее напряжений, возникающих в зоне натиска.

В 6-цилиндровом печатном аппарате для офсетной печати (фиг.3) лента проводится между упругими поверхностями покрышек офсетных цилиндров, несущих формное изображение, переданное им с поверхностей формных цилиндров. Для исключения влияния волн выпучивания упругих покрышек офсетных цилиндров перед печатными контактами и исчезновения деформаций этих покрышек после выхода из контактных зон натиска на фазирование ленты и изображений на поверхностях покрышек офсетных цилиндров лента должна вводиться в зоны контактов офсетных цилиндров и выводиться оттуда только в направлениях, совпадающих с плоскостями площадок печатных контактов (с бесконечным радиусом кривизны). Такое направление проводки ленты обеспечивается при помощи лентонаправляющих валиков 14-16. Такой принцип направления проводки ленты в зоне печатного контакта может быть использован и в 3-цилиндровом офсетном печатном аппарате (фиг.4) при использовании в нем печатного цилиндра 17 с упругой покрышкой. В таких случаях создание печатного контакта между упругими поверхностями с одинаковыми жесткостными свойствами и предложенным выше направлением проводки запечатываемой ленты обеспечит исключение проскальзывания этих поверхностей относительно друг друга и ленты относительно обеих упругих поверхностей в контактной зоне и надежное фрикционное сцепление их с лентой при принудительной проводке последней в печатном контакте и в печатной машине.

В печатном аппарате (фиг.5), использующем офсетный цилиндр 19, контактирующий с двумя формными цилиндрами 18 и 20, создаются две упругие контактные печатные зоны. Ввод ленты в зону печатного контакта должен осуществляться совместно с жесткой формной поверхностью 18 и (или) 20, а вывод ее оттуда может быть осуществлен, как и в печатном аппарате (фиг.2), по двум вариантам: или вывод 4 с жесткой поверхностью формного цилиндра, или вывод 21 с упругой поверхностью офсетного цилиндра.

Таким образом, использование предлагаемого способа проводки ленты в печатном контакте печатных аппаратов рулонных ротационных печатных машин обеспечивает по сравнению с известными способами проводки ленты существенное повышение точности и качества печати, уменьшение износа формных поверхностей вследствие исключения влияния на движение ленты перед и в печатном контакте волн выпучивания упругих покрышек печатных и офсетных цилиндров.

Сущность изобретения: способ проводки запечатываемой ленты в печатном контакте печатного аппарата рулонной ротационной печатной машины заключается в принудительной подаче запечатываемой ленты в зону печатного контакта между вращающимися поверхностями рабочих цилиндров, протягивании ее через печатный контакт с огибанием ею контактной поверхности и выводе ее из него. При этом ввод запечатываемой ленты в зону печатного контакта, протягивание ее в ней и вывод ленты оттуда осуществляют с участками тех контактирующих поверхностей, которые имеют в точках контакта наименьший радиус кривизны 3 з. п. ф-лы, 5 ил.

| Способ проводки запечатываемого бумажного материала в печатном аппарате ротационной рулонной печатной машины высокой или глубокой печати | 1979 |

|

SU1031779A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1995-12-27—Публикация

1991-07-02—Подача