Изобретение относится к газоперерабатывающей и нефтехимической промышленности, в частности к получению высокооктанового бензина, из газового конденсата.

Известен способ получения моторных топлив из газового конденсата путем выделения из него до 30-70% прямогонной бензиновой фракции с низким октановым числом и фракцией дизельного и котельного топлива и последующим облагораживанием бензиновой фракции с целью получения высокооктанового бензина (Гриценко А. И. Газовая промышленность, 1981, N 11, с. 8-9).

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ переработки прямогонных фракций газового конденсата в высокооктановые топлива (А. Г. Агабалан и др. Химия и технология топлива и масел, 1988, N 5, с. 6-7). Согласно этому способу сырье прямогонную фракцию начала кипения -170оС, выделенную из стабильного газового конденсата, фракционируют с выделением прямогонных бензиновых фракций начало кипения -58оС; 58-140оС или 62-170оС. Фракцию 58-140оС или 62-170оС испаряют, перегревают и подвергают каталитической переработке в реакторе в присутствии высококремнеземного катализатора при температуре 300-450оС (380-450оС) и давлении 1-5 МПа (1-2 МПа). Продукты реакции сепарируют, стабилизируют. Ректификацией выделяют целевую высокооктановую бензиновую фракцию, которую компаундируют с бензиновой прямогонной фракцией начало кипения -58оС.

В указанном способе не используют на стадии каталитической переработки фракцию, выкипающую при температуре 170оС, из-за дополнительного закоксовывания катализатора (см. например, Агабалян Л. Г. и др. Цеоформинг новая технология получения высокооктановых топлив на малогабаритных блочных установках// Перспективные процессы и катализаторы нефтепереработки и нефтехимии: Сб. научн. тр. / Гронии ЦНИИТЭНефтехим, 1990 вып. 43 с. 75-84). Вовлечение в переработку этой фракции позволило бы увеличить бензиновый потенциал газоконденсата.

Задачей настоящего изобретения является исключение дополнительного закоксовывания катализатора при использовании на стадии каталитической переработки газоконденсатных фракций, выкипающих при температуре 140-170оС и более. Вовлечение в каталитическую переработку фракции 58оС конец кипения позволяет увеличить потенциал бензиновых фракций в газоконденсате на 10-12% и, соответственно, выход бензина на 6-8% по сравнению с фракцией 58-170оС.

Поставленный результат достигается способом получения высокооктанового бензина из стабильного газового конденсата путем его фракционирования с получением прямогонных фракций, направления одной из них на каталитическую перегородку в присутствии катализатора, содержащего цеолит типа пентасил, при повышенных температуре и давлении, сепарации, стабилизации, ректификации продуктов переработки с получением бензиновой фракции и смещением ее с прямогонной фракцией стабильного газового конденсата, в котором перед фракционированием стабильный газовый конденсат подвергают однократному испарению с выделением жидкого остатка в количестве не менее, чем содержание фактических смол в исходном конденсате, и на каталитическую переработку подают фракцию 58оС конец кипения.

Фактические смолы определяют как остаток при испарении конденсата в струе водяного пара при температуре 180оС в регламентированных условиях (ГОСТ 8489-85. Топливо моторное. Метод определения фактических смол / по Бударову).

Фракцию 58оС конец кипения перегревают и подают на каталитическую переработку в присутствии цеолитсодержащего катализатора типа пентасил с соотношением SiO2/Al2O3 не менее 12 при температуре 300-450оС и давлении 0,5-5 МПа.

Полученные продукты реакции охлаждают, сепарируют, стабилизируют и подвергают ректификации с выделением целевой бензиновой фракции, например, начало кипения -185оС, полученную бензиновую фракцию компаундируют с прямогонными фракциями газоконденсата, например, фракцией начало кипения -58оС, а остаток после ректификации продуктов реакции направляют на выделение ценных ароматических углеводородов С10+, например, дурола, нафталина и др. Легкие углеводороды фракции С1-С4, полученные при стабилизации бензиновой фракции, используют как топливо.

Отличия заявляемого способа заключаются в использовании на стадии каталитической переработки фракции 58оС конец кипения стабильного газового конденсата, подвергнутого однократному испарению с удалением фактических смол в виде жидкого остатка.

Количество жидкого остатка определят, исходя из технологических требований, например, вязкости и прокачиваемости, и оно обычно, в 1,2-4 раза больше количества фактических смол.

Нами установлено, что фактические смолы по химическому составу представляют собой асфальто-смолопарафиновые углеводороды и являются основным источником кокса на катализаторе. После их удаления из сырья катализатор работает также стабильно и с таким же коксообразованием, как при использовании фракции 58-170оС, согласно прототипу. Нормальные алканы и нафтены (С6-С11), оставшиеся в дистиллате (фр. 58оС конец кипения) после однократного испарения и фракционирования, превращаются с конверсией, близкой к 100% и более легкие алканы (С1-С5) и арены С6+.

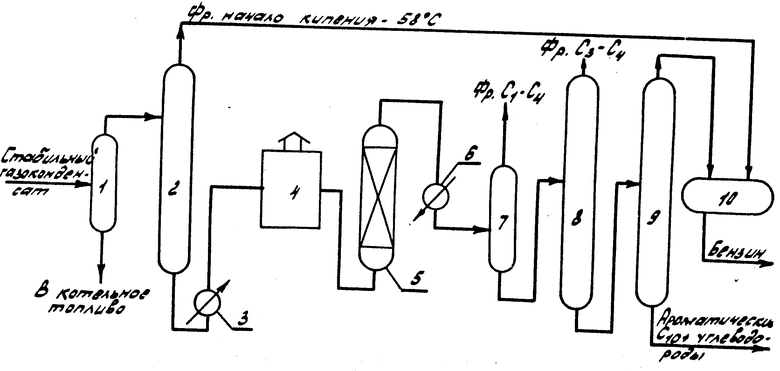

Способ осуществляют по следующей принципиальной технологической схеме (см. чертеж).

Стабильный газовый конденсат подвергают однократному испарению в испарителе сепараторе 1 с выделением паровой фазы и жидкого остатка, содержащего фактические смолы. Жидкий остаток используют в качестве компонента дизельного или котельного топлива. Паровую фазу подают на ректификационную колонну 2, где верхом отделяют прямогонную бензиновую фракцию начало кипения -58оС, а кубом фракцию 58оС конец кипения. Кубовый продукт колонны 2 испаряют в теплообменнике 3, перегревают в печи 4 и подвергают каталитической переработке в реакторе 5.

Продукты реакции охлаждают в теплообменнике 6 и разделяют в сепараторе 7. Паровую фазу на сепараторе 7, содержащую углеводороды С1-С4, используют как топливо, а жидкую фазу направляют на стабилизационную колонну 8. Дистиллат колонны 8 используют для получения пропан-бутановой фракции, а кубовый продукт направляют на разделение в ректификационную колонну 9. С верха колонны 9 отбирают целевую бензиновую фракцию, а кубовый продукт направляют для извлечения ароматических углеводородов С10+. Полученную бензиновую фракцию компаундируют с легкой прямогонной фракцией. Начало кипения -58оС в емкости 10.

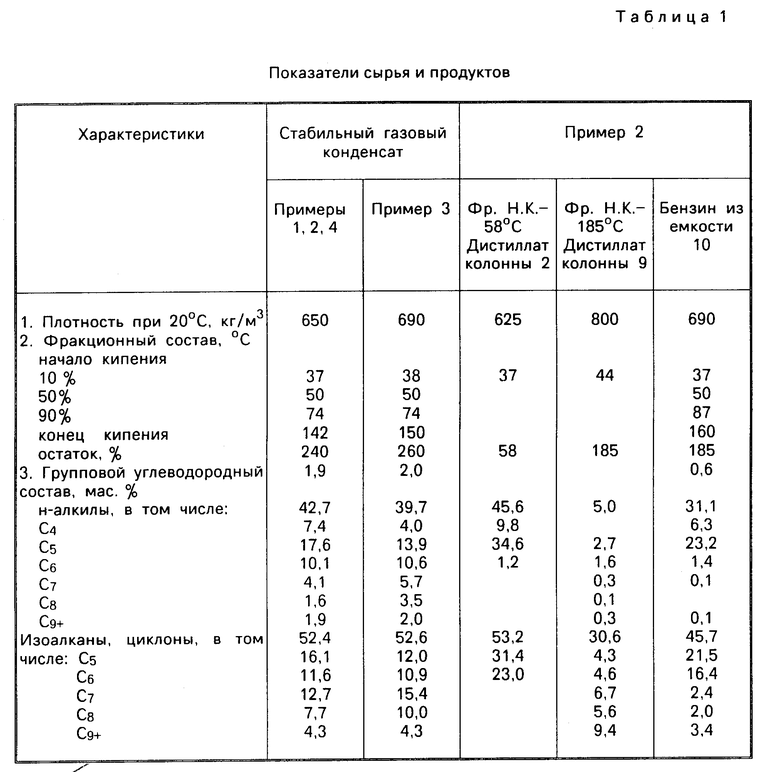

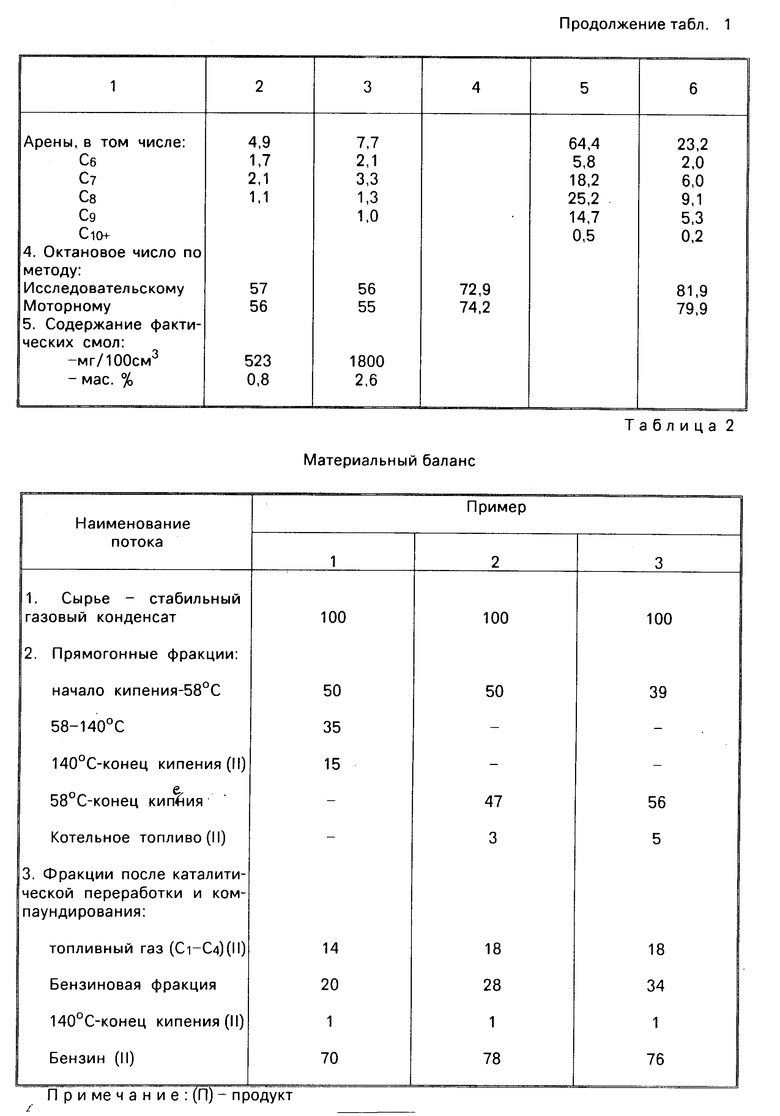

П р и м е р 1 (по прототипу). Стабильный газовый конденсат Вуктыльского месторождения, содержащий фактические смолы в количестве 523 мг/100 см3 (0,8% мас. ), (см. табл. 1, 2) фракционируют с выделением 50% мас. легкой бензиновой фракции начало кипения -58оС, имеющей октановое число (ОЧ) 75 по исследовательскому методу (ИМ), 35 мас. фракции 58-140оС и 15 мас. / фракции 140оС конец кипения.

Фракцию 58-140оС после испарения в теплообменнике и перегревая в печи подают в реактор, где она конденсирует при температуре 380оС, давлении 1 МПа и объемной скорости подачи жидкого сырья 2ч-1 с катализатором, состоящим из 70% цеолита типа пентасил состава (0,03 Na2O˙ Al2O3, 80,1 SiO2) и 30% Al2O3. Продукты реакции направляют на блок сепарации, стабилизации и ректификации. Получают на фракцию 58-140оС 40% мас углеводородных газов С1-С4, 57,5 мас. целевой бензиновой фракции начало кипения -185оС, около 2,5% фракции 185о к. к. и 0,02 мас. кокса.

Полученную бензиновую фракцию компаундируют с легкой прямогонной фракцией начало кипения -58оС. Выход бензина с ОЧ=78 IИМ составляет 70% мас на стабильный газовый конденсат. Длительность работы катализатора без снижения активности 120 ч.

П р и м е р 2. Стабильный газовый конденсат состава по примеру 1 (см. табл. 1, 2 и черт.) подвергают однократному испарению при температуре 120оС в испарителе-сепараторе 1 с выделением 97 мас. дистиллята-фракции начало кипения -195оС и 3 мас. жидкого остатка, используемого в качестве компонента котельного или дизельного топлива. Из фракции кипения -195оС на ректификационой колонне 2 верхом отделяют 51,5% мас фракции начало кипения -58оС, а кубом 48,5 мас. фракции 58-195оС, которую испаряют в теплообменнике 3, перегревают в цепи 4 и затем подвергают каталитической переработке в реакторе 5 по условиям примера 1.

Продукты реакции охлаждают в теплообменнике 6 и разделяют в сепараторе 7. Паровую фазу из сепаратора 7, содержащую углеводороды С1-С4, направляют в топливную сеть, а жидкую фазу на стабилизационную колонну 8. Верхом колонны 8 отбирают фракцию С3-С4, а кубовый продукт направляют на разделение в реакционную колонну 9. Верхом колонны 9 отбирают целевую бензиновую фракцию начало кипения -185оС, а кубом фракцию 185оС конец кипения. Получают на фракцию 58-195оС: 36 мас. углеводородных газов С1-С4, 60,3 мас. целевой бензиновой фракции начало кипения -185оС около 3,7 мас. фракции 185оС конец кипения, содержащей ароматические углеводороды С10+ состава (мас.): дурол 40, нафталин 20; арены С10+ 40, и кокса 0,02 мас.

Полученную бензиновую фракцию компаундируют с легкой прямогонной фракцией начало кипения -58оС в емкости 10. Выход бензина с ОЧ=79 (ИМ) составляет 78,3 мас. Показатели получаемого бензина соответствуют требованиям ГОСТ 2084-77 на автобензин марки А-76.

Длительность работы катализатора без снижения активности 120 ч.

П р и м е р 3. Стабильный газовый конденсат (см. табл. 1, 2), содержащий фактические смолы в количестве 1800 мг/100 см3 (2,6 мас.) подвергают однократному испарению в испарителе 1 при температуре 120оС с выделением 95 мас. фракции начало кипения 200оС и 5 мас. жидкого остатка. Из фракции начало кипения -200оС на ректификационной колонне 2 верхом отделяют 41 мас. фракции начало кипения -58оС, а кубом 59 мас. фракции 58-200оС, которую подвергают переработке по условиям примера 2. Выход бензина с октановым числом 78 (ИМ) составляет 75 мас. выход кокса -0,02 мас. Длительность работы катализатора без снижения активности 120 ч.

П р и м е р 4 (для сравнения). Стабильный газовый конденсат подвергают переработке по условиям примера 2, но без предварительного однократного испарения. Выход кокса 0,06 мас. продолжительность работы катализатора без снижения активности 48 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2078791C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2008323C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ ГАЗОВОГО КОНДЕНСАТА | 1992 |

|

RU2030446C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2010836C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА | 2010 |

|

RU2426767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1990 |

|

SU1822574A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 1992 |

|

RU2024585C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ЕГО ВАРИАНТЫ) | 1992 |

|

RU2041918C1 |

Использование: нефтехимии. Сущность изобретения: стабильный газовый конденсат подвергают однократному испарению с получением жидкого остатка в количестве не менее, чем содержание фактических смол в исходном конденсате. Затем конденсат подвергают фракционированию. Фракцию 58°С КК конец кипения подвергают переработке в присутствии катализатора, содержащего цеолит типа пентасил. Бензиновую фракцию продуктов переработки смешивают с фракциями стабильного газового конденсата. 1 ил. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА из стабильного газового конденсата путем его фракционирования с получением прямогонных фракций, направления одной из них на каталитическую переработку в присутствии катализатора, содержащего цеолит типа пентасил, при повышенных температуре и давлении, сепарации, стабилизации, ректификации продуктов переработки с получением бензиновой фракции и смешением ее с прямогонной фракцией стабильного газового конденсата, отличающийся тем, что стабильный газовый конденсат перед фракционированием предварительно подвергают однократному испарению с выделением жидкого остатка в количестве не менее чем содержание фактических смол в исходном конденсате и на каталитическую переработку направляют фракцию 58oС КК.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Химия и технология топлива и масел, 1988, N 5, с.6-7. | |||

Авторы

Даты

1995-12-27—Публикация

1993-06-08—Подача