Изобретение относится к металлургии в частности, к термической обработке режущего и формообразующего инструмента и оснастки из теплостойких высоколегированных сталей с применением вакуумных печей различных конструкций.

Наиболее близким заявляемому является способ вакуумной термической обработки инструмента, включающий нагрев до температур 1020 1220oC регламентированной скоростью, выдержку в течение 20 минут и охлаждение с регламентированной скоростью до 550 600oC, далее с печью в вакууме до 10-4 мм рт.ст. (А.с. 1 299 235, C 21 D 9/22 1984).

Недостатки способа в ограниченной применимости к видам инструмента и маркам быстрорежущей стали, недостаточной износостойкости инструмента при обработке прецизионных сплавов и керамик.

Цель изобретения повышение уровня технологичности при снижении трудоемкости обработки, снижение деформации и повышение износостойкости инструмента.

Предложенный способ, включающий нагревы в вакууме на приспособлениях режущего инструмента с выдержкой при температурах закалки 1070 1180oC и охлаждение с регламентированной скоростью, предусматривает проведение нагрева со скоростью 15 50oC/мин. выдержку в течение 10 15 минут и охлаждение со скоростью 0,9 1,1oC/с до 600 700oC при проведении отпуска в вакууме 10-1 10-5 мм. рт. ст. при температуре 180 580oC.

Одновременно предусматривается выдержка при 990 1000oC в процессе нагрева для закладки в течение двух минут при проведении закалки в колпаковой вакуумной печи. Кроме того охлаждение инструмента, размещенного на этажерочном приспособлении, не касаясь друг друга, предусмотрено вести до температур 100 150oC без развакуумирования печи с последующим нагревом под отпуск. Размещение инструмента осуществляют на приспособлении подвеской по периметру вакуумной нагревательной камеры.

Вакуумное нитрооксидирование для некоторых видов инструмента проводят одновременно с отпуском, с охлаждением от температур отпуска в растворах поверхностно-активных веществ, в том числе эпилам, а в вариантном исполнении охлаждение при закалке и отпуске, проводимое с регламентированными скоростями, завершают обработкой в жидком азоте в течение 5 10 минут.

Сущность протекающих процессов в новой технологии обработки.

выбранная температура и скорость нагрева в вакууме таковы, что позволяют достичь растворения в твердом растворе значительного количества углерода и легирующих элементов, в процессе заданного времени выдержки твердый раствор дополнительно обогащается легирующими. Одновременно не происходит катастрофического роста зерна аустенита, влияющего на ударную вязкость быстрорежущей стали к закаленном и отпущенном состоянии, достигается оптимальное соотношение прочности износостойкости и вязкости;

нестандартные скорости охлаждения с одной стороны позволяют в выбранном интервале температур предотвратить развитие промежуточных превращений аустенита, получить мартенситную структуру с высокой твердостью, с повышенным содержанием в структуре дисперсных карбидов, что улучшает износостойкость и контактную прочность при трении. Одновременно снижается тепловая и структурная деформация тонколезвийного инструмента с резкими переходами сечений;

нитрооксидирование в вакууме в процессе отпуска повышает антифрикционные свойства поверхности, повышает объемную и поверхностную твердость и в совокупности с образованием пленки при охлаждении в поверхностно активных средах, эпиламах улучшает условия резания, повышает износостойкость инструмента;

размещение инструмента по периметру нагревательного колпака вакуумной печи на этажерочных приспособлениях, не касаясь друг друга, позволяет вести нагрев и охлаждение с одинаковыми для всех деталей скоростями и получать равномерную твердость по всей садке. При проведении отпуска без разгерметизации нагрев и охлаждение проводится также при одном температурном перепаде при температурах ниже температур красного каления стали, обеспечивается равномерное вторичное твердение и минимальная тепловая поводка инструмента.

Практически способ осуществлен на пяти двухколпаковых вакуумных печах СГВ-2,4/15И1-М3 с предельным вакуумом 10-5 мм.рт.ст. вариантные процессы отпуска, нитрооксидирования проводили с применением печей СШОЛ-ВНЦ, СНОЛ-ВНЦ и шкафов СНОЛ, СНВЛ-3.3.3./3,5.

Вакуумной термической обработке подвергли инструмент, оснастку, детали из сталей Р6М5, Р6М5-П, Р6М5-МП, Р6М5К5.

Пример 1. Сверла двухперые, полые, диаметром 5,6 мм для обработки прецизионных деталей из сплава 29НК изготовлялись из стали-серебрянки Р6М5 и термообрабатывались по предложенному способу.

Садку из 12 сверл нагревали до 1180oC со скоростью 50oC/мин и после выдержки в течение 10 минут охлаждали в вакууме со скоростью 0,9oC/с до 600oC, затем с печью. Первый отпуск проводили в вакууме 10-5 мм.рт.ст. в этом же колпаке, без разгерметизации печи с выдержкой 45 минут.

После алмазной доводки режущих граней проводили отпуск с одновременным нитрооксидированием в вакууме при 540oC в атмосфере пиролиза этаноламинов при длительности выдержки 30 минут, с охлаждением в вакуумном масле с ПАВ.

Обработка позволила сократить трудоемкость термических операций в 1,5 раза, исключена подводка по длине сверла, износостойкость повысилась до 32 - 33 деталей против 21 23 деталей при обработке по известному режиму. Ударная вязкость на образцах без надреза была не хуже 4,5 5,2 Дж/см2, выкрашивания режущих кромок не наблюдалось.

Пример 2. Метчики с трапециодальной резьбой диаметром 6 8 мм для обработки ниобиевых шнековидных деталей изготовляли из стали Р6М5-П и закаливали в вакууме при температуре нагрева 1160oC, при этом нагрев вели со скоростью 15oC/мин с выдержкой при 990 1000oC в течение двух минут и при температуре закалки в течение 12 минут. Охлаждение проводили со скоростью 1,1oC/с до 650oC, затем с печью.

Первый отпуск проводили при 520oC в течение 30 минут на воздухе, а после резьбошлифования выдерживали метчики в жидком азоте в течение 10 минут и после доводки по передней грани нитрооксидировали в вакууме при 580oC в течение 30 минут при давлении 10-1 мм.рт.ст. с охлаждением через воздух в эпиламе эфрен.

При твердости НРСэ 59 60 износостойкость повысилась в 1,6 раза, трудоемкость термообработки сократилась на 35 повысилась чистота обработки деталей, исключено выкрашивание зубьев метчиков.

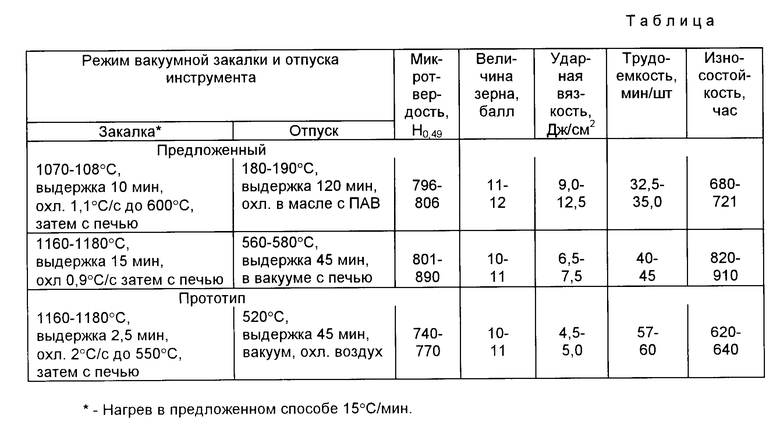

В табл. 1 приведены сравнительные свойства инструмента при обработке по предложенному способу и по прототипу.

Пример 3. Иглы клапанов впрыска дизельного топлива дизельных двигателей НВ14-12 изготовляли из стали Р6М5 и при поштучной подвеске через технологические отверстия на приспособление из нержавеющей стали, по обечайке приспособления по периметру нагревательной камеры вакуумной печи СГВ-2.4./15 закаливали от температуры 1180oC.

Прогрев вели при скорости 30oC/мин, охлаждение после выдержки в течение 15 минут осуществляли со скоростью 1oC/с до 700oC, далее с печью до 100oC. Отпуск проводили в этой же печи при 550oC в вакууме 10-5 мм.рт.ст. в течение 60 минут, далее, после притирки уплотнительных поверхностей выдерживали детали в жидком азоте в течение 10 минут и доводили до зеркальной основную рабочую поверхность.

Обработка позволила в 2 раза сократить припуски на шлифование, полирование, доводку, получать иглы с износостойкостью в 1,5 ресурса по сравнению со стандартными. При твердении выше НРСэ 61,5 прочность при изгибе составила 34000 МПа, суммарное время работы игл превысило 5140 часов.

Пример 4. Волочильные фильеры для калибрования капиллярных трубок из стали 12X18H12C4ТЮ (ЭИ654) диаметром 0,6 мм изготовляли из стали Р6М5К5-П и обрабатывали по предложенному способу с припуском на доводку отверстия 20 15 мкм.

Вакуумную закалку проводили от температуры 1160oC при скорости нагрева 30oC/мин с выдержкой при 990oC в течение 2 минут и далее при температуре закалки в течение 14 минут. Скорость охлаждения была 0,9oC/с, далее с печью до 100oC с последующей разгерметизацией и выгрузкой на воздух.

После доводки фильеры отпускали с одновременным вакуумным нирооксидированием в печи "Терм-1" в вакууме 10-1 мм.рт.ст в атмосфере пиролиза этаноламинов с добавкой кубовых остатков регенерации этилена. Охлаждение от температуры нитрооксидирования 520oC проводили в вакуумном масле ВМ-5 с ПАВ.

В результате получены фильеры с износостойкостью 370 390 часов, с микротвердостью H0,49 817 878, при одновременном снижении трудоемкости изготовления и обработки в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО МЕДИЦИНСКОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2034046C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТОНКОЛЕЗВИЙНОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2085599C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УПРУГИХ ЭЛЕМЕНТОВ ИЗ СТАЛЕЙ И СПЛАВОВ | 1993 |

|

RU2093589C1 |

| СПОСОБ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1993 |

|

RU2075536C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| Способ упрочняющей обработки стальных изделий | 1989 |

|

SU1713976A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2031185C1 |

Изобретение относится к области металлургии, в частности к термической обработке тонкого инструмента, применительного к приборостроению, электронике, часовой промышленности. Способ включает вакуумный нагрев до 1070 - 1180oC с регламентируемой скоростью, выдержку 10 - 15 минут, охлаждение со скоростью 0,9 - 1,1oC/с до 600 - 700oC без разгерметизации печи при 180 - 580oC в вакууме до 10-5 мм рт.ст. 8 з.п. ф-лы, 1 табл.

| Способ вакуумной термической обработки деталей | 1984 |

|

SU1229235A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-20—Публикация

1993-07-13—Подача