Изобретений относится к металлургии, в частности к комплексной химико-термической обработке мелкоразмерных отрезных фрез и вышлифованных сверл, с применением в качестве упрочняющей обработки вакуумную нитро- цементацию и лазерную обработку.

Целью изобретения является повышение износостойкости.

Способ осуществляют следующим образом.

Проводят после пере точки инструмента перед лазерной закалкой режущих граней вакуумную нитроцементацию в атмосфере пиролиза жидких углеводородов при 530 - 540°С в течение 45 - 60 мин. При этом протекают следующие поверхностные и структурные изменения: на поверхности инструмента формируется тонкий диффузионный слой по всем боковым и передней режущей граням, повышается износостойкость боковых и вспомогательных граней, которые в дальнейшем не подвергаются лазерному упрочнению, на поверхности передней Грани, подлежащей лазерной закалке, этот слой, имеющий полученное при вакуумной нитроцементации сочетание оптических коэффициентов - степени поглощения излучения и степень

О5

00 GD 4ь

О О

380°С

10

20

25

чистоты, позволяет качественно провести лазерную обработку. Температура нитроцементации выбрана исходя из того, чтобы исключался сколько-нибудь заметный отпуск основы тонколезвийного инструмента, а время выдержки назначено исходя из исключения охрупчи- вания кромок за счет слишком большой глубины слоя.

Заключительный отпус.к проводят после лазерной закалки и криогенно- магнитного охлаждения при 350 с охлаждением в растворе, содержащем равное количество хладона-113 и кубо- $ вого остатка регенерации этиловых спиртов. Он вызывает следующие поверхностные и объемные изменения: снимаются напряжения после доводки зоны лазерного упрочнения, на боковых, нитроцементованных поверхностях, на передней, обработанной лазером при неизотермической химико-термической обработке в среде, содержащей хладон- 113 и кубовый остаток с повышенным содержанием фурфурола, практически создается эпиламированный слой фторо- содержащих поверхностно-активных веществ, прочно удерживающихся на поверхности упрочненного инструмента. Слой имеет низкую склонность к схватыванию с обрабатываемым материалом, как следствие в 2 - 3 раза повышается износостойкость тончайших фрез и сверл при обработке вязких про ;изион- ных сплавов.

Пример 1. Фрезы дисковые отрезные толщиной 0,6 мм диаметром 50 мм для обработки деталей из сплава ХН78Т прочностью 970 - 1020 МПа обрабатывают по предлагаемому спосоу.

Вначале фрезы, изготовленные из стали 10Р6М5, разбраковывают по тверости и степени износа, а затем затачивают алмазными кругами и подвергат вакуумной нитроцементации при 530- в течение 45 - 50 мин при пода- че в печь 10 - 15 кап/мин карбюризатора с последующим охлаждением на оздухе. При этом на всех гранях фрез ормируется слой микротвердостью Ив 918 - 945 с оптимальным соотношением оптических коэффициентов А$- и Е.

Затем проводят лазерную закалку на установке Квант-15 непрерывно-последовательным методом по передней режущей грани каждого зуба с наддувом в зону закалки гелия. Охлаждение фрез

30

35

40

45

50

0

0

5

$

0

5

0

5

0

после лазерной закалки проводят в магнитном поле напряженность 4500 Э в криостате с жидким азотом, причем криостат находится между полюсами магнитной установки ЭМО-1, Выдержка при -196°С составляет 20 мин. Затем фрезы выгружают на воздух, а после прогрева до комнатной температуры фрезы переносят в шкаф и отпускают при 370 - 380°С в течение 30 мин. Охлаждение от температур отпуска осуществляют в ванночке, содержавшей равные объемы хладона-113 и кубового остатка регенерации этилового спирта, остающегося при промывке узлов и сборок.

В результате обработки микротвердость режущей части составляет Н0ц.9 979 - 995, износостойкость фрез достигает 2720 мин или вдвое выше, чем при обрабтке по известному способу. Чистота резания при обработке молибденового сплава ЦМ-10 повышается на два класса. Практически стала возможной обработка спецсплавов нормализованными гостовскими фрезами. Кратность переточек и использования фрез повышается до 5 - 6 раз против 1 - 2 при обычной заточке без комплексного лазерного и химико-термического упрочнения. Повышается выход качественно упрочненных фрез при лазерной закалке на 30-35%.

Пример 2. Сверла из быстрорежущей стали Р6М5 диаметром 1,6 мм и длиной 48 мм обрабатывают после заточки торцовой части для формирования донышек, например из сплава ВХ- 4Ш, подвергают вакуумной нитроцементации при 530°С в течение 45 мин, а затем обрабатывают по передней грани лазером на установке Квант-15 с созданием непрерывной полосы вторичной закалки по торцовой режущей кромке сверла. Для охлаждения сверл после лазерной закалки используют криостат с жидким азотом, помещенный в постоянное магнитное поле установки ЭМО-1. Затем после выдержки в течение 30 мин нагревают сверла в шкафу при 375 С в течение 30 мин и охлаждают в составе свежеперемешанной эмульсии, состоящей из равных объемов хладона-113 и кубового остатка регенерации этидрво- го спирта.

Обработка позволяет повысить износостойкость, при этом улучшилась чистота резания, повысилась производительность, исключается налипание и выкрашивание, а также поломка сверл при резании высокохромистого сплава. Повторяемость значений микротвердости в зоне упрочнения повышается до 80 - 85%, что говорит об улучшении стабильности воздействия лазерного луча в зоне упрочнения вследствие улучшения оптических характеристик поверхности и вследствие дополнительного насыщения тонкого диффузионного слоя азотом и углеродом.

После износа торцовую часть в соответствии с заданной геометрией затачивают алмазными кругами и упрочняют по предлагаемому способу. Эффективное время эксплуатации сверл в сравнении с известными способами увеличивается в 4 - 5 раз.

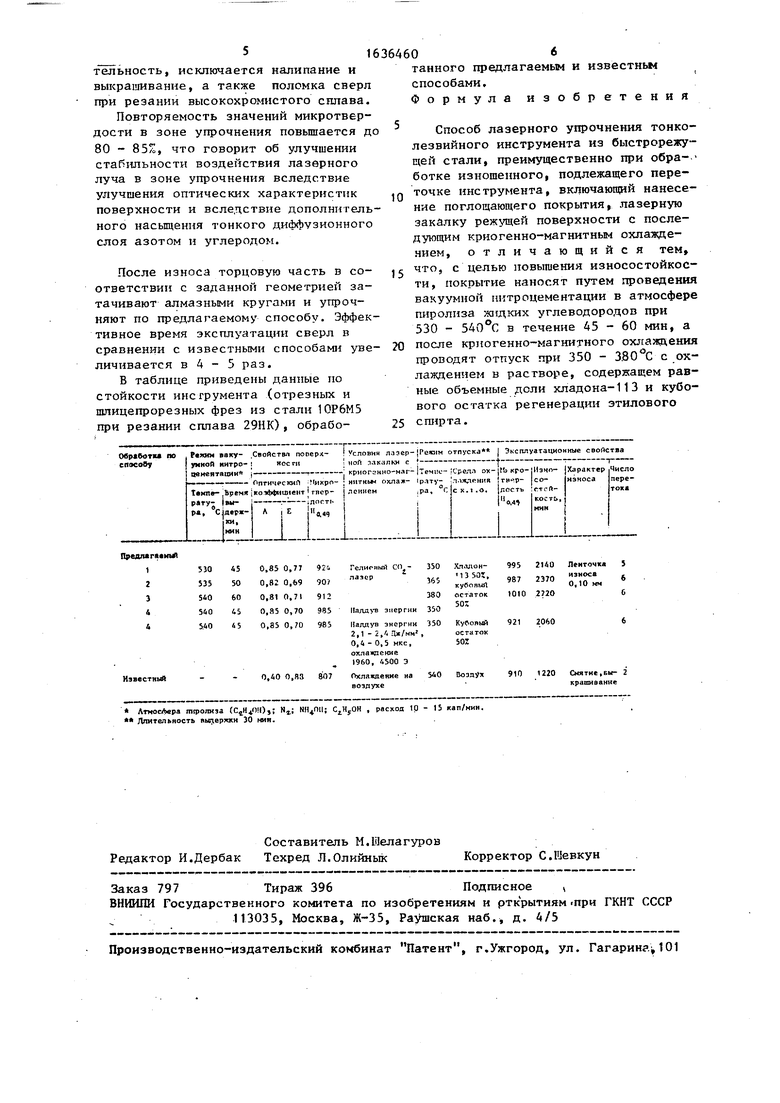

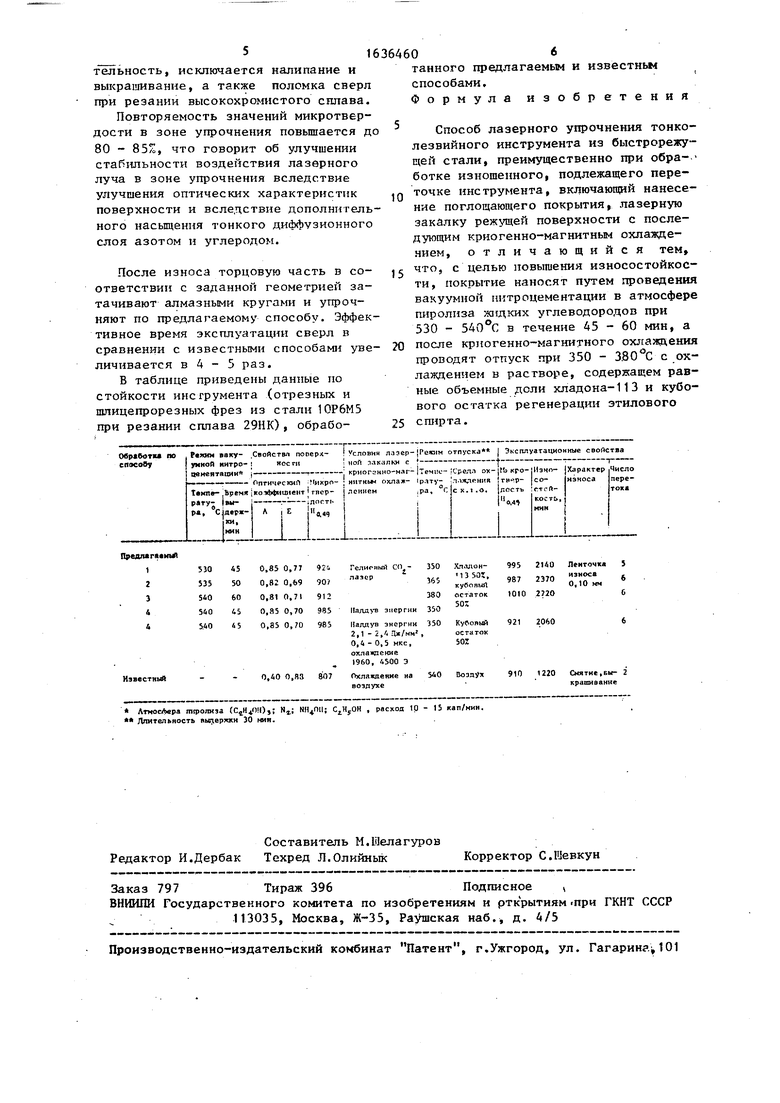

В таблице приведены данные по стойкости инструмента (отрезных и шлицепрорезных фрез из стали 10Р6М5 при резании сплава 29НК), обрабо0

5

5

тайного предлагаемым и известньм

способами.

Формула изобретения

Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали, преимущественно при обра- ботке изношенного, подлежащего переточке инструмента, включающий нанесение поглощающего покрытия, лазерную закалку режущей поверхности с последующим криогенно-магнитным охлажде нием, отличающийся тем, что, с целью повышения износостойкости, покрытие наносят путем проведения вакуумной нитроцементации в атмосфере пиролиза жидких углеводородов при 530 - 540°С в течение 45 - 60 мин, а после крногенно-магнитного охлаждения проводят отпуск при 350 - 380°С с охлаждением в растворе, содержащем равные объемные доли хладона-113 и кубового остатка регенерации этилового спирта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Способ химико-термической обработки твердосплавного режущего инструмента | 1990 |

|

SU1720797A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| Способ химико-термической обработки режущего инструмента | 1989 |

|

SU1663045A1 |

| Способ термической обработки деталей из сталей перлитного класса | 1988 |

|

SU1611951A1 |

| Состав для вакуумного сульфонитрооксидирования инструментальных сталей | 1989 |

|

SU1659525A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

Изобретение относится к металлургии, в частности к комплексной химико-термической обработке мелкоразмерных отрезных фрез и вышлифованных сверл, с применением в качестве упрочняющей обработки вакуумной нитро- цементации и лазерной обработки. Целью изобретения является повышение износостойкое™.Изношенный тонколезвийный инструмент из быстрорежущей стали подвергают вакуумной нитроце- ментации в атмосфере пиролиза жидких углеводородов при 530 - 540°С в течение 45 - 60 мин, затем проводят лазерную закалку режущей поверхности с последующим криогенно-магнитным охлаждением. Заключительной операцией является отпуск при 350 - 380°С с последующим охлаждением в растворе, содержащем равные объемные доли хладо- на-113 и кубового остатка регенерации этилового спирта. Способ позволяет значительно повысить срок службы режущего инструмента. 1 табл. 5 (Л с

ЛтмосЛера пиролиза (С4Н4П1|)Э; Nt; NH+nil; СЛН5ОН , расход 10-15 кап/мин. Длительность империей 30 мин.

| Полевой С.И., Евдокимов В.Д | |||

| Упрочнение металлов | |||

| - М.: Металлургия, 1986, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

Авторы

Даты

1991-03-23—Публикация

1989-01-02—Подача