Изобретение относится к металлургии, в частности к нитрооксидированию и нитроцементации режущего инструмента из теплостойких сталей вольфрамомолибденовых быстрорежущих в атмосферах, образованных жидкими и твердыми азото- и углеродсодержащими органическими соединениями.

Известен способ упрочнения режущего инструмента из сталей типа Р6М5 окислением при 300-420оС при скоростном высокочастотном нагреве.

Недостатки способа в нестабильности и неоднородности получаемых характеристик-твердости, антифрикционных свойств и износостойкости, что связано с трудностью управления и регулирования температур в заданном интервале.

Известен другой способ длительного цианирования и низкотемпературной нитроцементации при 570-580оС в течение 2-3,5 ч режущего и формообразующего инструмента из вольфрамомолибденовых теплостойких сталей.

Недостатки технологии в повышенной хрупкости слоя, снижении прочностных динамических характеристик инструмента, склонности к выкрашиванию тонких кромок, в сложности и трудоемкости осуществления процесса.

Наиболее близким заявляемому является способ обработки инструмента из быстрорежущей стали, включающий углеродоазотирование в газообразных продуктах разложения карбамида при 550-580оС, отпуск вначале при 380-420оС, а затем при 240-260оС с охлаждением на воздухе.

Недостатки технологии в высокой трудоемкости, неуниверсальности, в низкой технологичности и сложности осуществления при повышенных удельных затратах по электроэнергии и вспомогательным материалам, велик износ.

Цель изобретения повышение вязкости, износостойкости при контактно-абразивном износе и снижение трудоемкости обработки. Одновременно предусматривается повышение технологичности, улучшение экологии и возможности осуществления в малых предприятиях и неспециализированных термических участках машиностроительных предприятий.

Сущность разработанной технологии и характер превращений, приводящих к повышению эксплуатационных свойств инструмента в следующем: проведение заточки после первого отпуска закаленного от температур 1200-1270оС в зависимости от марки быстрорежущей стали применительно к инструменту, работающему при контактно-абразивном износе при резании пластмасс и минералов, экономически и технически оправдано, так как тонколезвийный инструмент затачивается на минимальную глубину, толщину слоя, подверженного тепловому воздействию, что исключает образование шлифовочных трещин; нитрооксидирование при повышенных температурах 590-610оС приводит к ускорению процесса формирования нитрокарбооксидного слоя, толщина которого выбирается в зависимости от геометрии и обрабатываемого материала, время обработки минимально достаточное для отпуска основы без существенного снижения твердости, но позволяет сформировать реальный диффузионный слой повышенной твердости; соотношение активных азотосодержащих компонентов карбамида и этиламина к углеродосодержащему компоненту выбрано из условия повышения активного насыщения слоя азотом при исключении сильного окисления, а также их условий экологической чистоты процесса и атмосферы; скорости нагрева и охлаждения выбраны из условий минимальной деформации заточенного инструмента при нитрооксидировании, вакуумный нагрев, выдержка и охлаждение целесообразны в экологическом аспекте и для ускорения процесса диффузионного насыщения слоя азотом и углеродом.

П р и м е р 1. Фрезы отрезные для резки блоков прессованного янтаря из стали 10Р6М5-МП диаметром 62 мм и толщиной 12 мм обрабатывали по предложенному способу.

После заточки алмазными кругами закаленных и отпущенных при 560оС фрез проводили нитрооксидирование при 590оС в течение 60 мин в засыпке их графита чешуйчатого, пропитанного карбамидом и триэтаноламином в соотношении суммы азотосодержащих компонентов к графиту 1:3.

Вакуум в реторте печи СНОЛ-1,6.2,5. 1/9И2, где размещался контейнер с фрезами, был 100 мм рт.ст. нагрев вели со скоростью 350оС/ч, а охлаждение в реторте со скоростью 15оС/мин.

Обработка позволила в 1,5 раза повысить износостойкость при сокращении трудоемкости обработки в сравнении с прототипом в 3 раза, хрупкость за счет повышения ударной вязкости и прочности при изгибе до 3700 МПа практически исключена.

П р и м е р 2. Резца проходные для обработки горячепрессованной керамики боросил марки БГП-10 из стали 95Х6М3Ф2 после закалки, однократного отпуска и заточки нитрооксидировали при вакуумном нагреве в атмосфере пиролиза карбамида, моноэтаноламина и этилового спирта, взятых в соотношении 1:3.

Температура нагрева приспособления с 18 резцами в печи СШОЛ-ВНЦ была 610оС, время выдержки 100 мин, охлаждение в реторте со скоростью 30оС/мин.

В результате обработки на режущей части резцов сформировался диффузионный слой 125 мкм с повышенной микротвердостью Н0,49=897-904, трудоемкость обработки составила 12 мин/шт. против 43 мин в известном способе, износостойкость повысилась в 1,7 раза.

П р и м е р 3. Фрезы концевые для обработки стеклотекстолита из стали Р2М3Ф3С обрабатывали в вакуумной печи Терм-1 в засыпке из капрамида, отработанного порошка янтаря и триэтаноламина при 600оС в течение 45 мин. Охлаждение вели со скоростью 80оС/мин переносом фрез из вакуумного контейнера в жидкий азот. Обработка позволила получить прочность при изгибе 3800 МПа при ударной вязкости 7,6 Дж/см2 на образцах с надрезом, что на 40% выше, чем в известном способе.

Износостойкость при резании стеклотекстолита СТЭФ повысилась в 1,4 раза в сравнении с прототипом, трудоемкость сократилась в 2,3 раза.

Таким образом, предложенный способ прост в осуществлении, не требует специализированного оборудования, осуществим в условиях любых предприятий, имеющих термические участки обработки инструмента и оснастки.

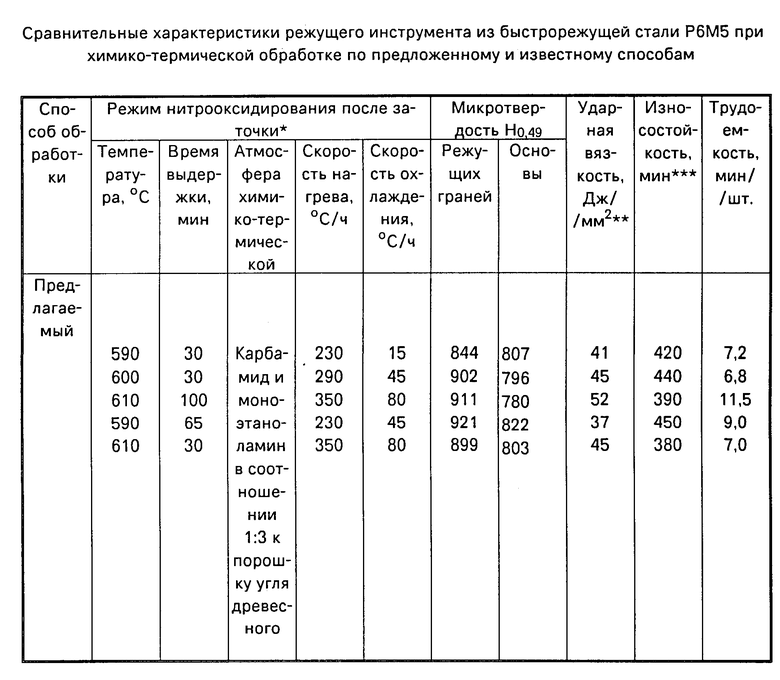

В таблице приведены сравнительные свойства инструмента из стали Р6М5 при обработке по предложенному и известному способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| Способ изготовления мелкоразмерного режущего инструмента из титановых сплавов, преимущественно перовых сверл | 1990 |

|

SU1773945A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ нитрооксидирования инструмента из сталей и сплавов | 1990 |

|

SU1752827A1 |

| СОСТАВ ДЛЯ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ | 1993 |

|

RU2097443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2049126C1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

| СПОСОБ СИЛИЦИРОВАНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ МОЛИБДЕНА И ВОЛЬФРАМА | 1992 |

|

RU2025542C1 |

Способ обработки инструмента из быстрорежущей стали включает нитрооксидирование при 590 610°С с одновременным отпуском в течение 30 100 мин в среде, содержащей карбамид, этаноламины и углеродосодержащий компонент, в соотношении 1:3 к углеродосодержащему компоненту с различными условиями охлаждения и нагрева. Среда нитрооксидирования может представлять собой атмосферу пиролиза исходных компонентов или засыпку, или пасту. 12 з.п. ф-лы, 1 табл.

| Авторское свидетельство СССР N 1592359, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-09—Публикация

1992-11-11—Подача